Изобретение относится к получению пластических масс, конкретно к получению поливинилового спирта (ПВС).

Известен промышленный способ получения ПВС. Перед началом омыления проводят подготовку исходного сырья: спиртового раствора поливинилацетата (ПВА) и метанольного раствора щелочного катализатора, затем проводят омыление непрерывным или периодическим способом.

Основным недостатком прототипа является необходимость использования больших количеств органических растворителей, главным образом высокотоксичного и взрывопожароопасного метанола, что ухудшает условия труда и создает опасную экологичную обстановку. Необходимость регенерации растворителя приводит к сложной дорогостоящей технологической схеме переработки реакционных смесей.

Целью изобретения является упрощение технологии и улучшение экологичности процесса.

Поставленная цель достигается тем, что в способе получения поливинилового спирта дисперсию поливинилацетата смешивают с водным раствором щелочи при 0-20оС, затем реакционную смесь выдерживают в течение 1-1,5 ч при температуре не выше 25оС, после чего проводят омыление при 70-80оС и создают в полученной в результате омыления суспензии концентрацию электролита не менее 2,5 г-экв/л.

В результате омыления получают суспензию ПВС в водном растворе электролита, в частности ацетата натрия, образующуюся в результате омыления поливинилацетата. Осадок выделяют из суспензии любым технологическим способом, например, фильтрованием. Качество осадка - его укрупнение может быть улучшено путем прогрева суспензии при 90-140оС и/или добавлением растворенного в воде ПВС в количестве 1,2-2,5 мас.% к поливиниловому спирту в растворе.

П р и м е р 1. 200 мл разбавленной водой поливинилацетатной дисперсии ПВАД марки Д 50 Н, содержащей 60 г ПВА, приливают при перемешивании в течение 15 мин к 150 мл 22,5%-ного водного раствора гидроксида натрия при 0оС, поднимают температуру до 20оС и выдерживают реакционную смесь в течение 1 ч, затем процесс проводят при 70оС в течение 4,5 ч.

Полученную суспензию нейтрализуют ледяной уксусной кислотой, прогревают при 90оС в течение 15 мин. В горячую суспензию при перемешивании добавляют растворенные в воде 0,36 г ПВС. Суспензию выделяют путем фильтрации через капроновый фильтр (капрон марки ОСТ 17-46-82 арт. 35 КС) под действием силы тяжести. Вместо фильтрации прием выделения может быть любым, технологически приемлемым (например, центрифугирование). Время фильтрации 4 мин. Осадок промывают водой и сушат при 60оС. Получают 30 г (96,5% от теории) порошка ПВС с вязкостью 4%-ного водного раствора 17,9-9 г/л (мол.м. 57500) и содержащего 0,31% ацетатных групп.

П р и м е р 2. Омыление проводят, как в примере 1, полученную в результате омыления суспензию, нагревают при 140оС и затем после охлаждения до 90оС добавляют растворенные в воде 0,45 г ПВС. Суспензию фильтруют, как в примере 1, время фильтрации 4 мин. Осадок промывают и сушат, как в примере 1. Получают 29,5 г (94,7% от теории) порошка ПВС, содержащего 0,6% ацетатных групп с вязкостью 4%-ного водного раствора 17,9 дл/г (мол.м. 57500).

П р и м е р 3. 200 мл разбавленной водой поливинилацетатной дисперсии марки Д 50С, содержащей 64 г ПВА, приливают аналогично примеру 1 к 150 г 23%-ного водного раствора гидроксида натрия при 20оС, поднимают температуру до 25оС и выдерживают при этой температуре в течение 1,5 ч. Затем поднимают температуру до 80оС и проводят процесс в течение 4 ч. Осадок фильтруют от маточника аналогично примеру 1. Время фильтрации 18 мин. Осадок промывают водой и сушат при 60оС. Получают 34,4 г порошка ПВС (98,8% от теории), содержащего 0,9% ацетатных групп с вязкостью 4%-ного водного раствора 18,9 дл/г (мол.м. 59000).

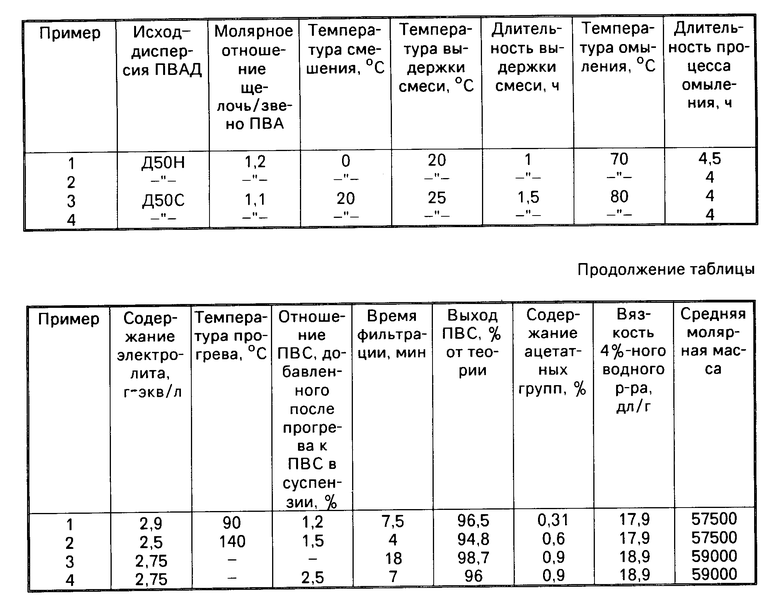

П р и м е р 4. Омыление проводят, как в примере 3, но к суспензии, полученной в результате омыления ПВА, с целью улучшения выделения осадка ПВС, его укрупнения, добавляют 0,8 г ПВС, растворенного в воде. Суспензию фильтруют, как в примере 1. Время фильтрования 7 мин. Осадок промывают водой и сушат, как в примере 1. Получают 32 г порошка ПВС (96% от теории) с вязкостью 4% -ного водного раствора 18,9 дл/г (мол.м. 59000), содержащего 0,9% ацетатных групп. Результаты способа по примерам приведены в таблице.

Использование способа получения поливинилового спирта по сравнению с применяемыми способами обеспечивают следующие преимущества.

Упрощение технологии, улучшение условий труда и экологической чистоты процесса. По предлагаемому способу полностью исключается применение токсичных, пожаро- и взрывоопасных органических растворителей, что существенно улучшает условия труда и исключает выбросы метанола и других токсичных веществ, отсутствуют подлежащие переработке промежуточные продукты омыления, что исключает многочисленные возвраты полупродуктов на предыдущие стадии и существенно упрощает технологическую схему. Процесс безотходный. Единственный побочный продукт - кристаллический ацетат натрия, широко применяемый в ряде отраслей народного хозяйства (строительство, сельское хозяйство и др. ).

Повышение экономичности процесса. По защищаемому способу количество единиц оборудования сокращается в несколько раз, капитальные затраты и себестоимость продукта сокращаются более, чем на 30%, энергетические затраты сокращаются более чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛОВОГО СПИРТА | 1989 |

|

SU1713251A3 |

| МАЛОРАЗВЕТВЛЕННЫЙ ВЫСОКОМОЛЕКУЛЯРНЫЙ ПОЛИВИНИЛАЦЕТАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОЛИВИНИЛОВЫЙ СПИРТ НА ЕГО ОСНОВЕ | 2002 |

|

RU2265617C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФИЗОВАННОГО ПОЛИВИНИЛОВОГО СПИРТА | 2001 |

|

RU2205191C1 |

| ЧАСТИЧНО АМОРФИЗОВАННЫЙ ПОЛИВИНИЛОВЫЙ СПИРТ | 2002 |

|

RU2234518C1 |

| Способ получения поливинилового спирта | 1978 |

|

SU717070A1 |

| Способ получения поливинилового спирта | 1978 |

|

SU783301A1 |

| Способ получения поливинилового спирта | 1974 |

|

SU475862A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛОВОГО СПИРТА | 1970 |

|

SU275398A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОЛИВИНИЛОВОГО СПИРТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2499012C2 |

| Способ получения поливинилового спирта | 1979 |

|

SU891691A1 |

Изобретение относится к способам получения поливинилового спирта. Поливиниловый спирт получают омылением поливинилацетата. Дисперсию поливинилацетата первоначально смешивают с водным раствором щелочи при 0-20°С. Полученную реакционную смесь выдерживают в течение 1,0-1,5 ч при температуре не выше 25°С. Проводят омыление при 70-80°С. После омыления необходимо создать в реакционной среде концентрацию электролита не менее 2,5 г-экв/л. После омыления осуществляют выделение поливинилового спирта в порошкообразной форме. Для улучшения выделения гранул осадок суспензии поливинилового спирта нагревают до 90-140°С. Возможно также добавление к осадку суспензии 1,2-2,5 мас. % поливинилового спирта в виде водного раствора. Можно также для улучшения выделения поливинилового спирта осуществлять и нагрев осадка и введение водного раствора поливинилового спирта. 1 з.п. ф-лы, 1 табл.

| Розенберг М.Э | |||

| Полимеры на основе винилацетата | |||

| Л., Химия, 1983, с.95-99. |

Авторы

Даты

1994-11-15—Публикация

1989-03-16—Подача