Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков центробежным распылением металлических расплавов.

Целью изобретения является увеличение срока службы за счет повышения надежности опрр вращения в работе и расширение технологических возможностей за счет увеличения допустимой скорости вращения шпинделя.

Согласно изобретению устройство снабжено гидростатической осевой опорой шпинделя в виде кольца из антифрикционного материала, установленного в водораспределительном коробе, а каждая опора вращения выполнена в виде комплекта из трех или более контактирующих со шпинделем и симметрично расположенных в одной плоскости роликов, смонтированных на подшипниках качения, установленных на валиках, жестко закрепленных в корпусе. В каждой опоре вращения по крайней мере один ролик может быть установлен на валике эксцентрично его оси.

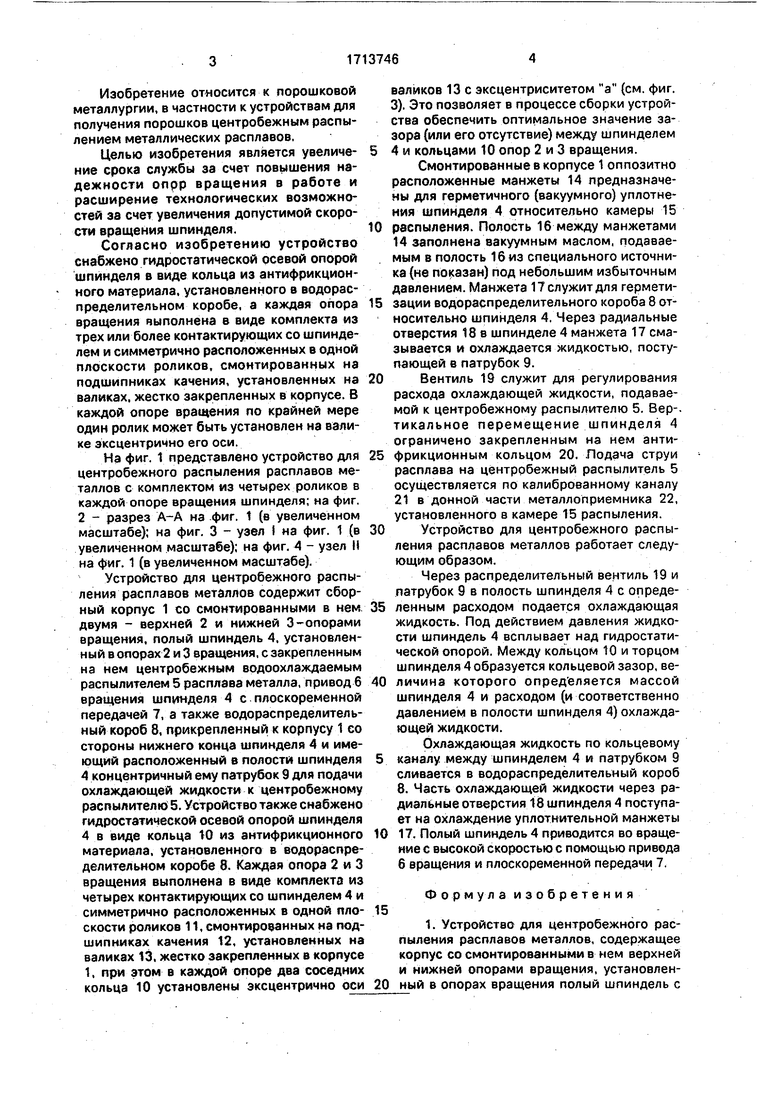

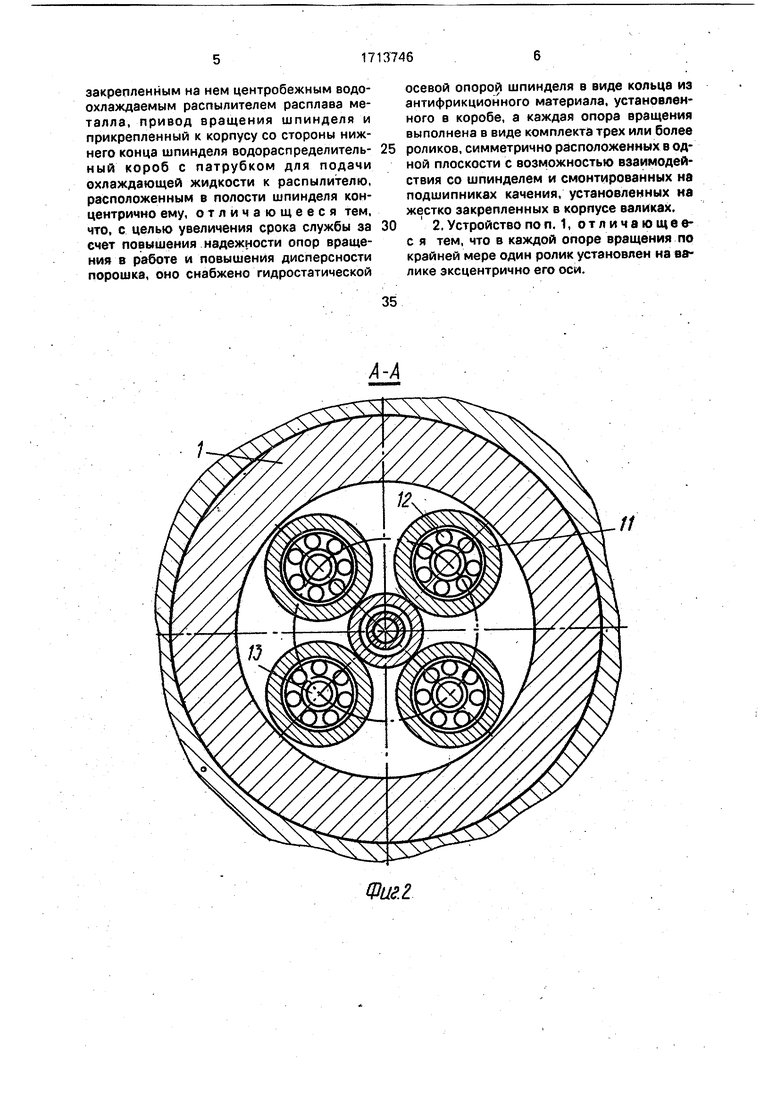

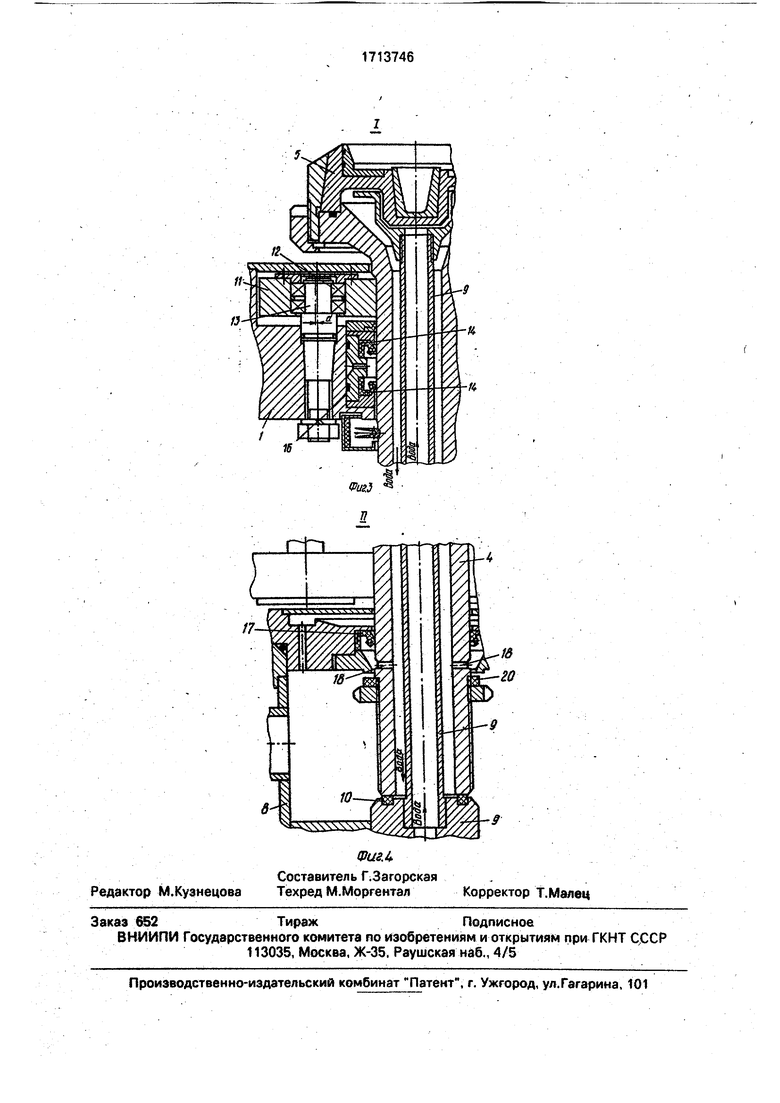

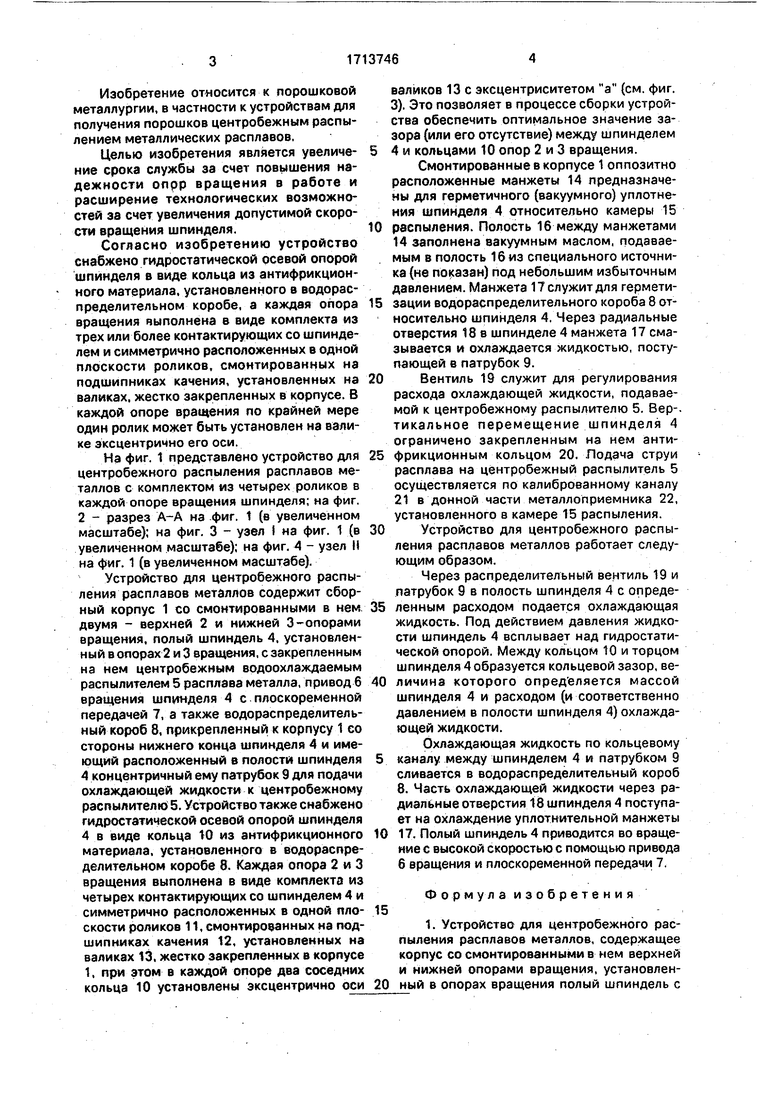

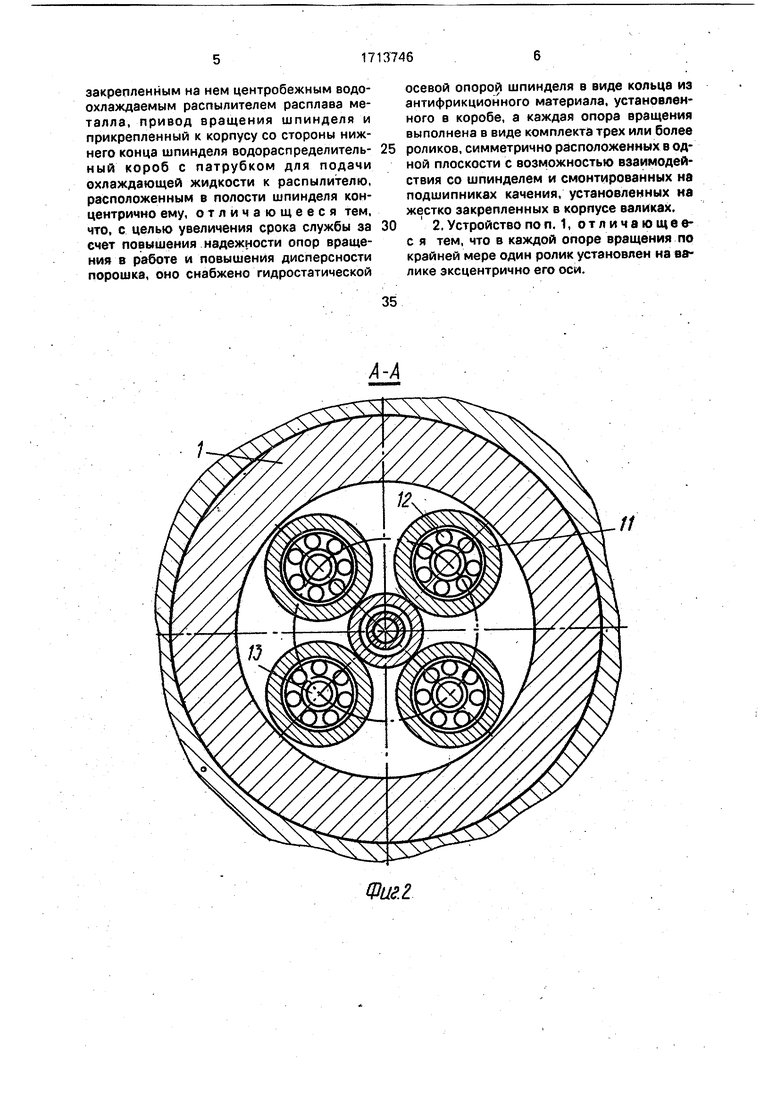

На фиг. 1 представлено устройство для центробежного распыления расплавов металлов с комплектом из четырех роликов в каждой опоре вращения шпинделя; на фиг. 2 - разрез А-А на фиг. 1 (в увеличенном масштабе); на фиг. 3 - узел на фиг. 1 (в увеличенном масштабе); на фиг. А - узел li на фиг. 1 (в увеличенном масштабе).

Устройство для центробежного распыления расплавов металлов содержит сборный корпус 1 со смонтированными в нем. двумя - верхней 2 и нижней 3-опорами вращения, полый шпиндель 4, установленный в опорах 2 и 3 вращения, с закрепленным на нем центробежным водоохлаждаемым распылителем 5 расплава металла, привод 6 вращения шпинделя 4с плоскоременной передачей 7, а также водораспределительный короб 8, прикрепленный к корпусу 1 со стороны нижнего конца шпинделя 4 и имеющий расположенный в полости шпинделя 4 концентричный ему патрубок 9 для подачи охлаждающей жидкости к центробежному распылителю 5. Устройство также снабжено гидростатической осевой опорой шпинделя 4 в виде кольца tO из антифрикционного материала, установленного в водораспределительном коробе 8. Каждая опора 2 и 3 вращения выполнена в виде комплекта из четырех контактирующих со шпинделем 4 и симметрично расположенных в одной плоскости роликов 11, смонтированных на подшипниках качения 12, установленных на валиках 13, жестко закрепленных в корпусе 1, при этом в каждой опоре два соседних кольца 10 установлены эксцентрично оси

валиков 13с эксцентриситетом а (см. фиг. 3). Это позволяет в процессе сборки устройства обеспечить оптимальное значение зазора {или его отсутствие) между шпинделем

4 и кольцами 10 опор 2 и 3 вращения.

Смонтированные в корпусе 1 оппозитно расположенные манжеты 14 предназначены для герметичного (вакуумного) уплотнения шпинделя 4 относительно камеры 15

распыления. Полость 16 между манжетами 14 заполнена вакуумным маслом, подаваемым в полость 16 из специального источника (не по1 :азан) под небольшим избыточным давлением. Манжета 17 служит для герметизации водораспределительного короба 8 относительно шпинделя 4. Через радиальные отверстия 18 в шпинделе 4 манжета 17 смазывается и охлаждается жидкостью, поступающей в патрубок 9.

Вентиль 19 служит для регулирования расхода охлаждающей жидкости, подаваемой к центробежному распылителю 5. Вер-, тикальное перемещение шпинделя 4 ограничено закрепленным на нем антифрикционным кольцом 20. Лодача струи расплава на центробежный распылитель 5 осуществляется по калиброванному каналу 21 в донной части металлоприемника 22, установленного в камере 15 распыления.

Устройство для центробежного распыления расплавов металлов работает следующим образом.

Через распределительный вентиль 19 и патрубок 9 в полость шпинделя 4 с определенным расходом подается охлаждающая жидкость. Под действием давления жидкости шпиндель 4 всплывает над гидростатической опорой. Между кольцом 10 и торцом шпинделя 4 образуется кольцевой зазор, величина которого определяется массой шпинделя 4 и расходом (и соответственно давлением в полости шпинделя 4) охлаждающей жидкости.

Охлаждающая жидкость по кольцевому

каналу между шпинделем 4 и патрубком 9 сливается в водораспределительный короб 8. Часть охлаждающей жидкости через радиальные отверстия 18 шпинделя 4 поступает на охлаждение уплотнительной манжеты

17. Полый шпиндель 4 приводится во вращение с высокой скоростью с помощью привода 6 вращения и плоскоременной передачи 7.

Формула изобретения

1. Устройство для центробежного распыления расплавов металлов, содержащее корпус со смонтированными в нем верхней и нижней опорами вращения, установленный в опорах вращения полый шпиндель с

закрепленным на нем центробежным водоохлаждаемым распылителем расплава металла, привод вращения шпинделя и прикрепленный к корпусу со стороны нижнего конца шпинделя водораспределительный короб с патрубком для подачи охлаждающей жидкости к распылителю, расположенным в полости шпинделя концентрично ему, отличающееся тем, что, с целью увеличения срока службы за счет повышения надежности опор вращения в работе и повышения дисперсности порошка, оно снабжено гидростатической

осевой опорой шпинделя в виде кольца из антифрикционного материала, установленного в коробе, а каждая опора вращения выполнена в виде комплекта трех или более роликов, симметрично расположенных в одной плоскости с возможностью взаимодействия со шпинделем и смонтированных на подшипниках качения, установленных на жестко закрепленных в корпусе валиках.

2, Устройство по п. 1, отличающеес я тем, что в каждой опоре вращения по крайней мере один ролик установлен на валике эксцентрично его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ БАБКА СТАНКА ДЛЯ РАСПИЛИВАНИЯ КРИСТАЛЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2416517C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ОПОРЫ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2182269C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРЯМОТОЧНОГО КРИСТАЛЛИЗАТОРА УСТАНОВКИ ДЛЯ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ | 2001 |

|

RU2268105C2 |

| Установка для получения металлических порошков распылением расплава | 1982 |

|

SU1100046A1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Вращающаяся подвеска для спуска и цементирования обсадных труб | 1988 |

|

SU1654545A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| Вращающийся силовой гидроцилиндр | 1990 |

|

SU1740136A1 |

Изобретение относится к устройствам для центробежного распыления расплавов металла. Цель - увеличение срока службы за счет повышения надежности опор вращения в работе м повышение дисперсности порошка. В полость шпинделя 4 подается охлаждающая жидкость. Под её давлением шпиндель 4 всплывает над гидростатической опорой. Жидкость по каналу между шпинделем 4 и патрубком 9 сливается в короб 8 и часть ее поступает на охлаждение уплотнительной манжеты. Металл из метал- лоприемника 22 по каналу 21 сливается в чащу центробежного распылителя 5. Расплав диспергируется на капли, кристаллизующиеся в порошок при свободном полете в камере 15 распыления. 1 з. п. ф-лы; 4 ил. :S' •Вг/Фив.)OJSОч

Щаг2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-10—Подача