Изобретение относится к области порошковой металлургии, а точнее к способам получения порошковых материалов методом центробежного распыления.

Известен способ распыления металла вращающимся с высокой скоростью (10000-25000 об/мин) оплавляемым прутком-заготовкой. В этом способе невозможно обеспечить высокий перегрев расплава, что вызывает в сложнолегированных сплавах с широким интервалом кристаллизации микроликвацию легирующих элементов. (Митин В.С., Васильев В.А. "Порошковая металлургия аморфных и микрокристаллических материалов". - М., "Металлургия", 1992 г., стр. 61-61).

Известен способ и устройство центробежного распыления металла, при котором размещенный в камере распыления пруток-заготовка вращается со скоростью 25 об/мин, необходимой для равномерного оплавления конца прутка-заготовки, и расплавленный металл стекает в дискообразную чашу, которая вращается со скоростью 5000 -7000 об/мин. Металл в чаше дополнительно нагревается электронной пушкой до заданной температуры, и перегретые мелкие капли под действием центробежной силы отрываются от чаши (диска) и охлаждаются на специальном водоохлаждаемом экране-холодильнике, размещенном соосно дискообразной чаще. (Б.С. Митин "Порошковая металлургия и напыленные покрытия". - М., "Металлургия", 1987 г., стр. 792).

Недостатком известных способа и устройства является низкая скорость центробежного распылителя и малая производительность процесса из-за необходимости размещения в вакуумной камере распыления прутка-заготовки при расплавлении металла электронной пушкой.

Задача, на решение которой направлено изобретение, заключается в повышении производительности процесса и расширении диапазона получения аморфных и микро кристаллических материалов.

Поставленная задача решается путем реализации способа центробежного распыления металла, включающего подачу вращающегося прутка-заготовки в камеру распыления, заполненную инертным газом, в зону действия плазменной горелки, оплавление конца прутка-заготовки, распыление расплавленного металла на вращающемся центробежном диске-распылителе, охлаждение распыленного потока капель расплавленного металла на экране-холодильнике и отвод охлажденных гранул в гранулосборник, отличающегося тем, расплавленный металл с оплавленного конца прутка-заготовки накапливают в дозаторе-подогревателе, нагревают до температуры полного расплавления тугоплавких соединений и дозированными порциями распыляют на вращающемся центробежном диске-распылителе, а поток отраженных от экрана-холодильника гранул дополнительно охлаждают газожидкостной средой на основе сжиженного инертного газа.

При реализации способа пруток-заготовку вводят в камеру распыления через сменное газоуплотнительное устройство и вакуумный затвор и периодически наращивают путем соединения торцевых поверхностей концов прутков-заготовок, а охлажденные гранулы периодически удаляют через вакуумный затвор в сменный контейнер-накопитель, предварительно отвакуумированный и заполненный инертным газом.

С целью исключения самоотпуска насыпной объем гранул в гранулосборнике охлаждают путем пропускания через него потока охлаждающей среды, которую направляют навстречу отраженным от экрана-холодильника гранулам.

С целью расширения диапазона получения аморфных и микрокристаллических порошков поверхность распыленных капель расплавленного металла предварительно интенсивно охлаждают газожидкостной средой на участке от диска центробежного распылителя до поверхности экрана-холодильника.

Для максимального сокращения безвозвратных потерь отработанный инертный газ собирают, охлаждают, сжижают и вновь используют для охлаждения, а часть отработанного инертного газа возвращают в камеру распыления, где поддерживают избыточное давление газовой инертной среды.

В период интенсивного охлаждения распыленных капель расплавленного металла и гранул газожидкостной средой прекращают поступательно-вращательное движение прутка-заготовки, отводят его из зоны действия плазменной горелки и уплотняют зазор между поверхностью прутка-заготовки и входным отверстием газоуплотнительного устройства.

В предложенном способе расплавленный металл в дозаторе-подогревателе дополнительно нагревают плазменной горелкой, а рабочую поверхность стопорного устройства дозатора-подогревателя нагревают до температуры расплавленного металла.

Способ реализуется в устройстве центробежного распыления металла, включающем цилиндрическую камеру распыления, расположенную в ее верхней части плазменную горелку, размещенный под горелкой центробежный диск-распылитель с приводом вращения и соосно ему водоохлаждаемый экран-холодильник, расположенный на внутренней боковой поверхности камеры, гранулосборник и привод подачи и вращения прутка-заготовки, снабженном дозатором-подогревателем со стопорным устройством, размещенным над диском-распылителем соосно ему, кольцевыми распылителями охлаждающей среды, расположенными по окружности гранулосборника на его внутренней поверхности, и выполненными в виде двух концентричных труб каждый для подачи по внешней трубе охлажденного газа, а по внутренней - сжиженного, с соосными соплами-отверстиями по длине наружных поверхностей труб, сменным газоуплотнительным устройством с вакуумным затвором, установленным в боковой стенке камеры распыления со стороны привода подачи прутка-заготовки, при этом гранулосборник, сообщенный с камерой распыления, выполнен в виде неправильного усеченного конуса с отверстием в наклонной стенке для ввода привода диска-распылителя соосно экрану-холодильнику и с отверстием для удаления гранул, а в нижнем основании гранулосборника размещен вакуумный затвор.

Варианты выполнения устройства отличают тем, что дозатор-подогреватель содержит тигель из тугоплавкого материала с центральным отверстием и стопорным устройством для перекрытия последнего и индукционный нагреватель, размещенный вокруг тигля.

Такая конструкция дозатора-подогревателя обеспечивает полное расплавление жидкого металла и дозированную подачу его на вращающийся диск-распылитель.

Сменное газоуплотнительное устройство выполнено в виде полой насадки, обеспечивающей свободное вращательно-поступательное движение прутка-заготовки, внутри полой насадки газоуплотнительного устройства размещены эластичная манжета, направляющая втулка и прижимные кольца.

Устройство снабжено приводом горизонтального и вертикального перемещения плазменной горелки и приводом возвратного перемещения прутка-заготовки и сменным контейнером-накопителем гранул, установленным под гранулосбрником и выполненным герметичным с подсоединительным загрузочным фланцем с вакуумным уплотнением, вентилями для вакуумирования и заполнения контейнера инертным газом.

Кольцевые распылители имеют автономные вводы охлаждающей среды и установлены так, что оси сопел-отверстий расположены под углом отраженному от экрана-холодильника потоку гранул.

С целью исключения затвердевания остатков жидкого металла на рабочей поверхности стопорного устройства дозатора-подогревателя, рабочая поверхность последнего нагревается до температуры жидкого металла автономным нагревателем, установленным внутри корпуса стопорного устройства.

Кроме того, устройство снабжено дополнительным распылителем охлаждающей среды, выполненным в виде спирального двойного трубопровода с соосными отверстиями, расположенного в плоскости, параллельной направлению потока распыленных капель жидкого металла, а оси отверстий расположены перпендикулярно направлению распыляемого потока жидкого металла. Дополнительный распылитель охлаждающий среды предназначен для интенсивного охлаждения распыленных капель жидкого металла до температуры твердого состояния на участке движения с момента отрыва от диска-распылителя до столкновения с поверхностью экрана-холодильника, что исключает их налипание на поверхность экрана-холодильника.

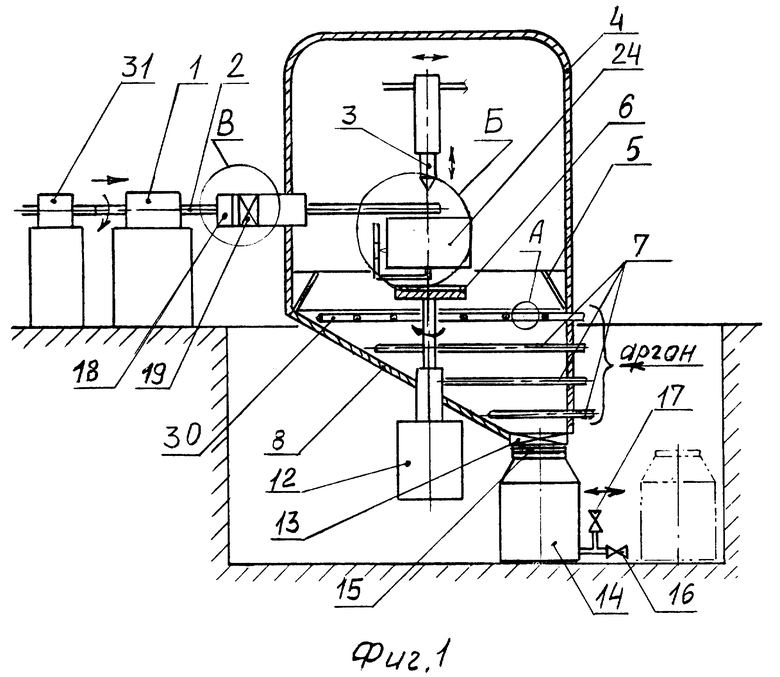

Изобретение иллюстрируется чертежом, где

- на фиг. 1 изображен общий вид устройства,

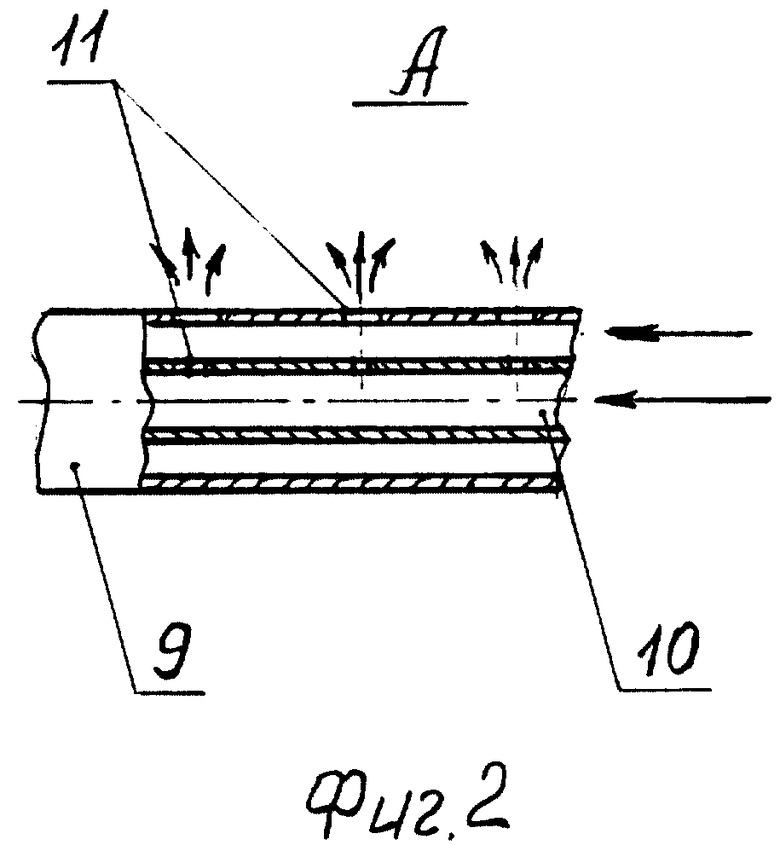

- на фиг. 2 - конструкция распылителя охлаждающей среды (выносной элемент А на фиг. 1);

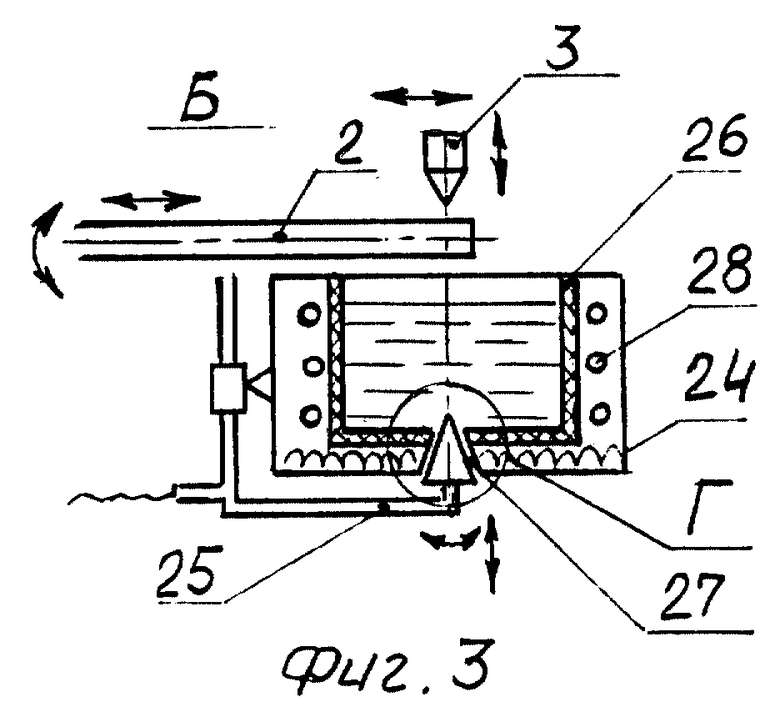

- на фиг. 3 - дозатор-подогреватель и стопорное устройство (выносной элемент Б на фиг. 1);

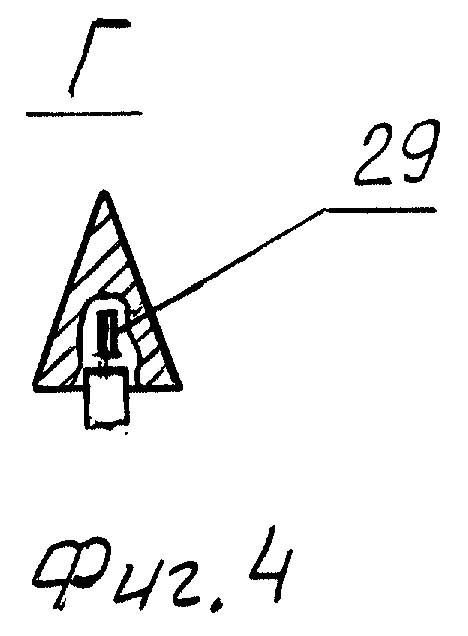

- на фиг. 4 - выносной элемент Г на фиг. 3,

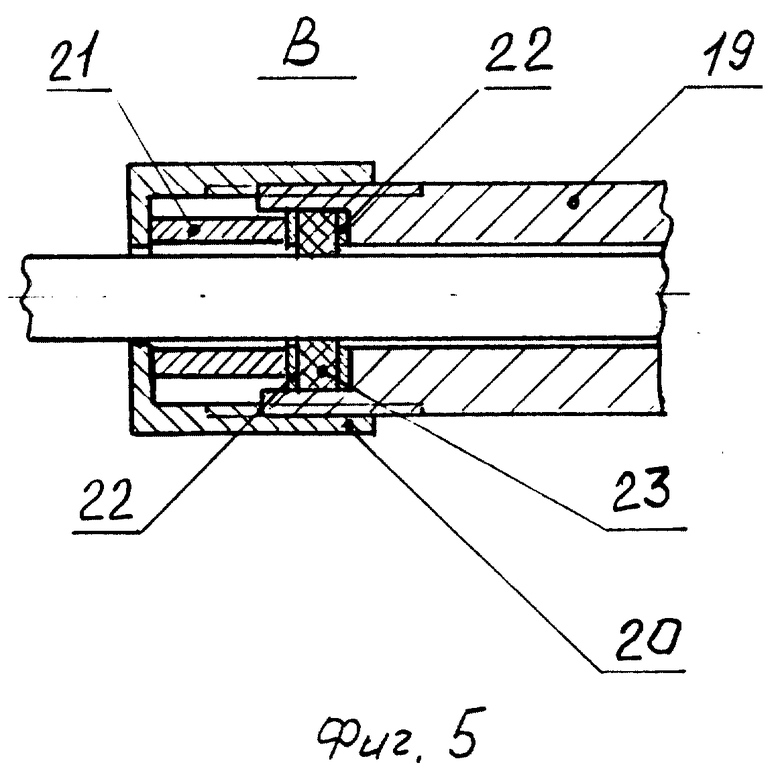

- на фиг. 5 - газоуплотнительное устройство (выносной элемент В на фиг. 1).

Устройство центробежного распыления металла включает привод 1 возвратно-поступательного и вращательного перемещения прутка-заготовки 2, плазменную горелку 3, расположенную в цилиндрической камере распыления 4 с водоохлаждаемым корпусом. Плазменная горелка 3 имеет привод (на чертеже не показан) горизонтального и вертикального перемещения.

Водоохлаждаемый кольцевой экран-холодильник 5 расположен в камере 4 распыления на ее внутренней боковой поверхности под углом к распыляемому центробежным диском-распылителем 6 потоку жидкого металла. Центробежный диск-распылитель 6 и экран-холодильник 5 размещены соосно.

Кольцевые распылители охлаждающей среды 7 установлены на внутренней поверхности гранулосборника 8.

Гранулосборник 8, сообщенный с нижней частью камеры распыления 4, выполнен в виде перевернутого неправильного конуса, ось симметрии малого основания конуса параллельна общей оси диска 6 и холодильника 5. Образующая конуса является боковой стенкой гранулосборника 8, а противоположная (в плане) ей стенка продолжает вертикальную стенку камеры распыления 4.

Кольцевые распылители охлаждающей среды 7 (см. фиг. 2) выполнены в виде двух концентричных труб 9, 10. По каждой внешней трубе 9 подается охлажденный газ, а по внутренней 10 - сжиженный газ, например, аргон, азот, гелий и т. п. Кольцевые распылители 7 имеют автономные вводы охлаждающей среды.

По длине труб 9, 10 выполнены соосно сопла-отверстия 11 так, что их оси расположены под углом навстречу направлению движения отраженных от экрана-холодильника 5 гранул, т.о. распыляемая газожидкостная среда дополнительно охлаждает и закаляет гранулы.

В середине наклонной боковой стенки гранулосборника 8 по оси диска 6 выполнено отверстие для ввода высокоскоростного привода 12 диска-распылителя 6.

В нижнем основании гранулосборника 8, т.е. в малом основании конуса, на отверстии для удаления гранул расположен вакуумный затвор 13.

Под ним устанавливается сменный контейнер-накопитель 14, который выполнен герметичным и снабжен подсоединительным загрузочным фланцем 15 с вакуумным уплотнением, вентилями 16, 17 для вакуумирования и заполнения контейнера 14 инертным газом.

В боковой вертикальной стенке камеры распыления 4 со стороны привода 1 перемещения прутка-заготовки 2 расположено сменное газоуплотнительное устройство 18 с вакуумным затвором 19. Сменное газоуплотнительное устройство 18 представляет собой полую насадку 20. При уплотнении путем накручивания (см. фиг. 5) насадки 20 на входной патрубок вакуумного затвора 19 направляющая втулка 21 через прижимные кольца 22 обжимают эластичную манжету 23, которая и уплотняет зазор.

Над диском-распылителем 6 соосно размещен дозатор-подогреватель 24 со стопорным устройством 25 (см. фиг. 3).

Дозатор-подогреватель включает тигель 26 из тугоплавкого материала, например графита, с центральным отверстием стопором 27 для его перекрытия. Вокруг тигля 26 расположен индукционный нагреватель 28. Кроме того, внутри корпуса стопора 27 стопорного устройства 25 установлен автономный нагреватель 29.

В камере 4 для интенсивного охлаждения потока распыленных капель жидкого металла на участке от диска 6 до холодильника 5 размещен дополнительный спиральный распылитель 30 охлаждающей среды. Он находится в плоскости, параллельной направлению движения потока распыленных капель жидкого металла. Конструкция распылителя 30 аналогична конструкции распылителей 7, а оси его сопел-отверстий 11 перпендикулярны направлению потока распыленного жидкого металла.

Для наращивания прутка-заготовки используется сварочный пост 31.

Кроме того, конструкция устройства включает вакуумную систему, систему регенерации (сбора, охлаждения и сжижения) отработанного охлаждающего газа, систему поддержания и управления плазменной горелкой, систему энергоснабжения и управления работой устройства (на чертеже не показаны).

Способ центробежного распыления металла, например, сплава на железной основе типа (Fe0,97 Cr0,03)76 Si14 В10 осуществляется следующим образом.

Подается вода в водоохлаждаемые элементы конструкции камеры распыления 4, затворы 13, 19 закрывают и включают вакуумную систему для вакуумирования камеры 4 до заданного разряжения (1•10-3 мм рт. ст.). Затем камеру 4 заполняют инертным газом, в данном случае - аргоном, до давления 900 - 1000 мм рт. ст.

С помощью привода 1 подают в камеру 4 пруток-заготовку 2, придавая ему вращательное движение. Включают плазменную горелку 3 и высокооборотный привод 12 диска - распылителя 6.

Открывают вакуумный затвор 19 и через сменное газоуплотнительное устройство 18 перемещают в камере 4 пруток-заготовку 2. По достижении им зоны действия плазменной горелки 3 свободный конец прутка-заготовки 2 равномерно оплавляется, и жидкий металл стекает в тигель 26 промежуточного дозатора-подогревателя 24, где и накапливается.

Пруток-заготовку 2 периодически наращивают путем сварки на сварочном посту 31 свободных торцевых поверхностей прутков.

В тигле 26 расплавленный металл нагревают до температуры (около 1650oC) полного расплавления тугоплавких соединений индукционным нагревателем 28. Когда тигель заполнится расплавленным металлом пруток-заготовку 2 с помощью привода 1 выводят из зоны действия плазменной горелки 3, останавливают привод 1. Уплотняют зазор между поверхностью прутка-заготовки 2 и входным отверстием газоуплотнительного устройства 18 эластичной манжетой 23 через прижимные кольца 22 и направляющую втулку 21 путем накручивания насадки 20 на входной патрубок вакуумного затвора 19.

Плазменную горелку 3, используя ее привод перемещения, переводят в нижнее положение и дополнительно нагревают поверхность расплавленного металла в тигле 26 дозатора-подогревателя 24.

После достижения заданной температуры (1650oC) перегрева жидкого металла в дозаторе-подогревателе 26 в кольцевые распылители 7, 30 по наружным трубам подают охлажденный газ, а по внутренним - сжиженный, открывают с помощью стопорного устройства 25 отверстие в тигле 26. Жидкий металл стекает на вращающийся центробежный диск - распылитель 6.

Для ряда сплавов, например для сплавов на титановой основе, не требуется значительного перегрева для полного расплавления, поэтому допускается прямое распыление жидкого металла, стекающего с оплавляемого конца прутка-заготовки через открытое отверстие в тигле 26 дозатора-подогревателя 24 непосредственно на вращающийся диск 6.

Сформированный в соплах-отверстиях 11 спирального распылителя 30 газожидкостный поток инертного газа (аргона) охлаждает капли распыленного жидкого металла, летящие с диска 6 на экран-холодильник 5.

Отраженные от экрана-холодильника 5 гранулы металла дополнительно охлаждаются газожидкостным потоком на основе инертного газа через кольцевые распылители 7, размещенные на внутренней поверхности гранулосборника 8. Нижним кольцевым распылителем 7 дополнительно охлаждается насыпной объем гранул путем пропускания через него потока охлаждающей среды.

Автономный нагреватель 29 включают для исключения затвердевания остатков жидкого металла на корпусе стопора 27 стопорного устройства 25. Нагреватель 29 нагревает рабочую поверхность корпуса стопора 27 до температуры жидкого состояния распыленного металла.

После истечения из дозатора-подогревателя 24 жидкого металла отверстие в тигле 26 перекрывают стопорным устройством 25, отключают подачу охлаждающей среды в распылители 7 и 30, плазменную горелку 3 возвращают в исходное положение, создают небольшое избыточное давление инертной среды в камере 4, разгерметизируют зазор между поверхностью прутка-заготовки 2 и выходным отверстием газоуплотнительного устройства 18. Затем приводом 1 придают прутку поступательно-вращательное движение и вводят его в зону действия горелки 3.

Далее процесс повторяется.

Для разгрузки гранулосборника 8 к вакуумному затвору 13 через подсоединительный фланец 15 с вакуумным уплотнением подсоединяют контейнер-накопитель 14, последний вакуумируют и заполняют инертным газом через вентили 16,17.

Гранулосборник 8 разгружают периодически через вакуумный затвор 13 во время оплавления конца прутка-заготовки 2 и заполнения дозатора-подогревателя 24 жидким металлом.

Использование предложенного способа получения порошковых материалов центробежным распылением и устройства для его осуществления обеспечивает универсальность, относительно низкую стоимость, высокое качество и доступность для производителей металлопродукции.

Пруток-заготовку сплава на железной основе распыляли на экспериментальной установке, аналогичной заявленной, по описанному способу.

Полученные аморфные порошки-гранулы загружали в рабочую полость пресс-формы, на поверхность объема порошков-гранул укладывался припой марки ПОС 40, затем монтировалась верхняя часть пресс-формы.

Пресс-форму нагревали в печи до температуры 250oC и переносили на гидравлический пресс, где и выдерживали под нагрузкой до полной пропитки объема порошков-гранул жидким припоем ПОС 40. После охлаждения пресс-формы до температуры около 100oC ее демонтировали.

На полученной заготовке композиционного материала на основе аморфного сплава (Fe0,97 Cr0,03)76 Si14B10 исследовали магнитные свойства.

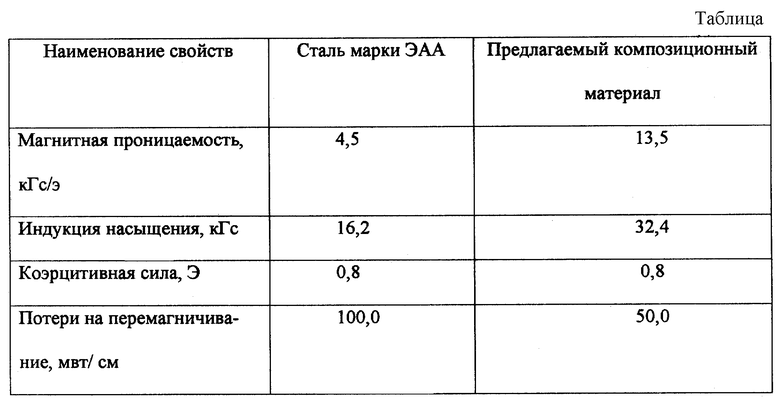

В таблице приведены сравнительные магнитные свойства полученного заявленным способом композиционного материала и магнитомягкой стали марки ЭАА.

Изобретение относится к порошковой металлургии. В заполненную инертным газом камеру распыления вводят пруток-заготовку. Конец прутка-заготовки оплавляют с помощью подвижной плазменной горелки, и расплавленный металл стекает в промежуточный дозатор-подогреватель, расположенный соосно над центробежным диском-распылителем. В дозаторе-подогревателе расплавленный металл накапливают, нагревают до температуры полного расплавления тугоплавких соединений и подают на вращающийся с высокой скоростью центробежный диск-распылитель. Капли жидкого металла с диска-распылителя попадают на экран-холодильник, а отраженные гранулы дополнительно охлаждают газожидкостной средой и они поступают в гранулосборник. Гранулосборник выполнен в виде неправильного усеченного конуса с отверстием в наклонной стенке для ввода привода диска-распылителя и с отверстием для удаления гранул, а в нижнем основании размещен вакуумный затвор. По внутренней поверхности гранулосборника установлены кольцевые распылители охлаждающей среды. Изобретение позволяет повысить производительность и расширить диапазон получения аморфных и микрокристаллических материалов. 2 с. и 22 з.п. ф-лы, 5 ил., 1 табл.

| МИТИН B.C | |||

| Порошковая металлургия и напыленные покрытия | |||

| - М.: Металлургия, 1987, с.34 | |||

| ВСЕСОЮЗН.АЯfiATEHTHG-TEyjiL'irr»BMB/JHC-VL;: | 0 |

|

SU282604A1 |

| US 4490601 A, 25.12.1984 | |||

| DE 33007746 А1, 22.09.1983 | |||

| Установка для получения порошка распылением вращающейся заготовки | 1974 |

|

SU497097A1 |

Авторы

Даты

2001-07-27—Публикация

1999-12-28—Подача