NU

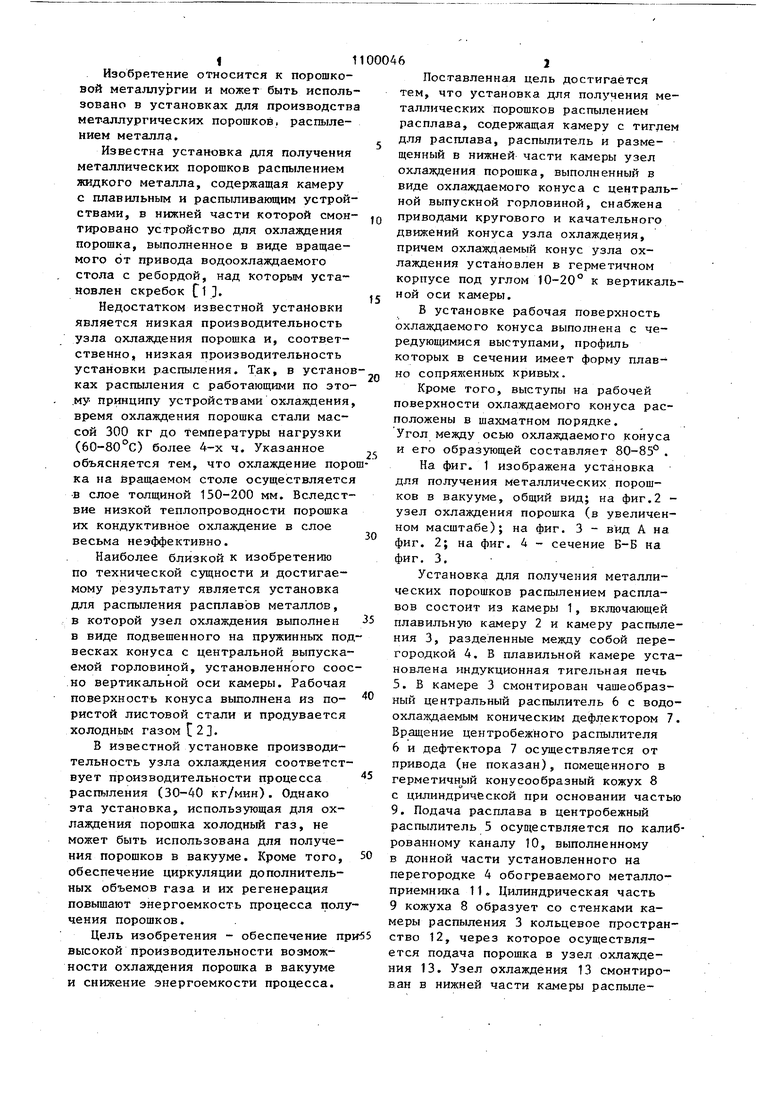

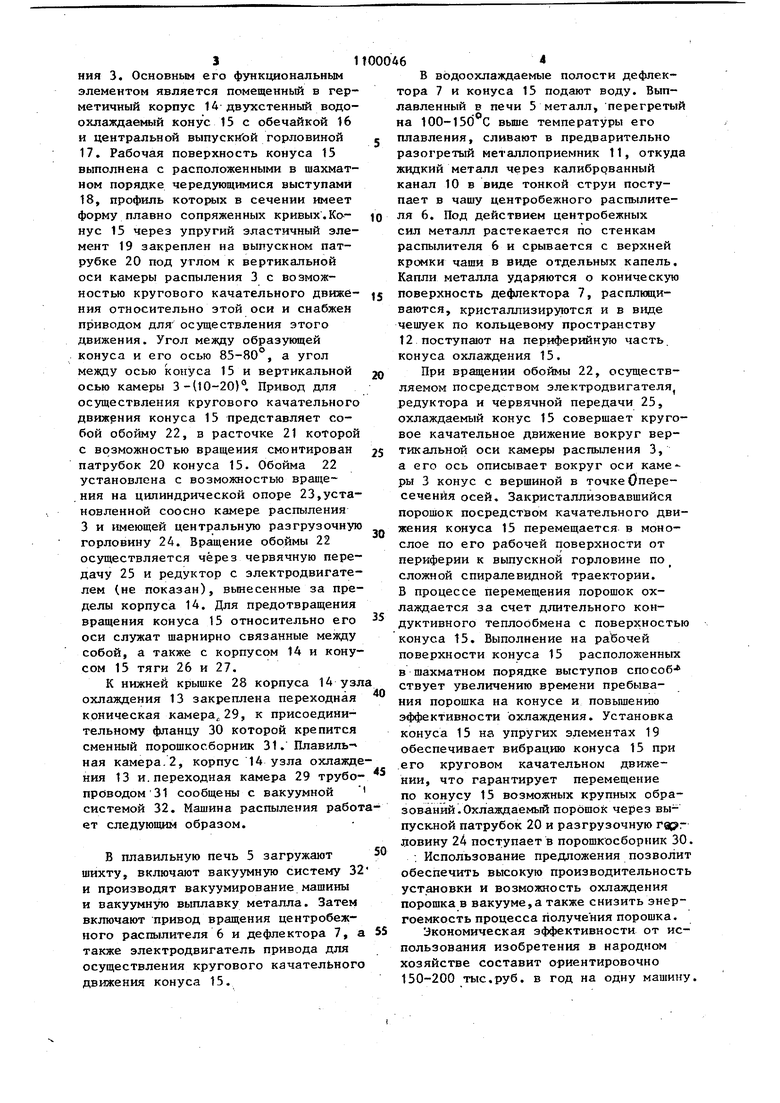

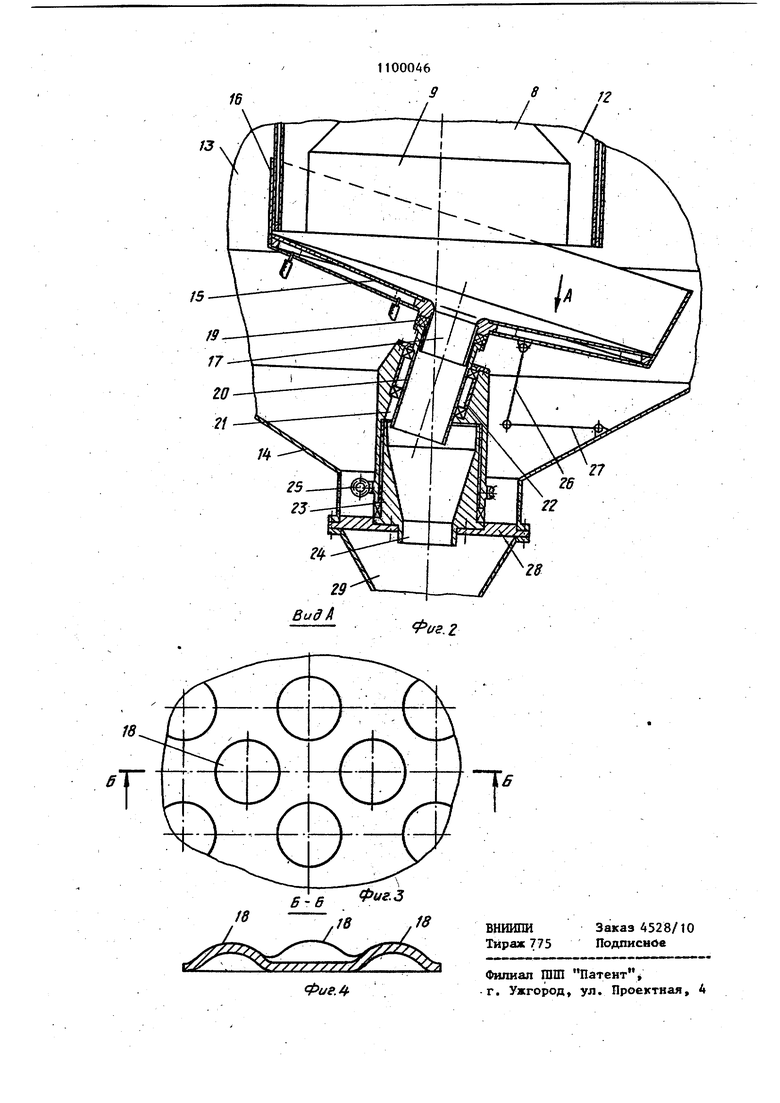

о: Изобретение относится к порошковой металлургии и может быть исполь зовано в установках для производств металлургических порошков, распылением металла. Известна установка для получения металлических порошков распылением жидкого металла, содержащая камеру с плавильным и распьшивакядим устрой ствами, в нижней части которой смон тировано устройство для охлаждения порошка, выполненное в виде вращаемого от привода водоохлаждаемого стола с ребордой, над которым установлен скребок Недостатком известной установки является низкая производительность узла охлаждения порошка и, соответственно, низкая производительность установки распыления. Так, в устано ках распыления с работающими по это .му принципу устройствами охлаждения время охлаждения порошка стали массой 300 кг до Температуры нагрузки (60-80°С) более 4-х ч. Указанное объясняется тем, что охлаждение пор ка на вращаемом столе осуществляетс в слое толщиной 150-200 мм. Вследст вие низкой теплопроводности порошка их кондуктивное охлаждение в слое весьма неэффективно. Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для распыления расплавов металлов, в которой узел охлаждения выполнен в виде подвешенного на пружинных по весках конуса с центральной выпуска емой горловиной, установленного соо но вертикальной оси камеры. Рабочая поверхность конуса выполнена из пористой листовой стали и продувается холодным газом Г 2 3. В известной установке производительность узла охлаждения соответст вует производительности процесса распыления (30-40 кг/мин). Однако эта установка, использующая для охлаждения порошка холодный газ, не может быть использована для получения порошков в вакууме. Кроме того, обеспечение циркуляции дополнительных объемов газа и их регенерация повышают энергоемкость процесса пол чения порошков. Цель изобретения - обеспечение п высокой производительности возможности охлаждения порошка в вакууме и снижение энергоемкости процесса. Поставленная цель достигается тем, что установка для получения металлических порошков распылением расплава, содержащая камеру с тиглем для расплава, распылитель и размещенный в нижней части камеры узел охлаждения порошка, выполненный в виде охлаждаемого конуса с центральной выпускной горловиной, снабжена приводами кругового и качательного движений конуса узла охлаждения, причем охлаждаемый конус узла охлаждения установлен в герметичном корпусе под углом 10-20° к вертикальной оси камеры. В установке рабочая поверхность охлаждаемого конуса выполнена с чередующимися выступами, профиль которых в сечении имеет форму плавно сопрялсенных кривых. Кроме того, выступы на рабочей поверхности охлаждаемого конуса расположены в шахматном порядке. Угол между осью охлаждаемого конуса и его образующей составляет 80-85 . На фиг. 1 изображена установка для получения Металлических порошков в вакууме, общий вид; на фиг,2 узел охлаждения порошка (в увеличенном масштабе); на фиг. 3 - вид А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг, 3. Установка для получения металлических порошков распылением расплавов состоит из камеры 1, включающей плавильную камеру 2 и камеру распыления 3, разделенные между собой перегородкой 4. В плавильной камере установлена индукционная тигельная печь 5. Б камере 3 смонтирован чашеобразный центральный распылитель 6 с водоохлаждаемым коническим дефлектором 7. Вращение центробежного распылителя 6 и дефтектора 7 осуществляется от привода (не показан), помещенного в герметичн й конусообразный кожух 8 с цилиндрической при основании частью 9. Подача расплава в центробежный распылитель 5 осуп|ествляется по калиброванному каналу 10, выполненному в донной части установленного на перегородке 4 обогреваемого металлоприемника 11. Цилиндрическая часть 9 кожуха 8 образует со стенками камеры распыления 3 кольцевое пространство 12, через которое осуществляется подача порошка в узел охлаждения 13. Узел охлаждения 13 смонтирован в нижней части камеры распыления 3. Основным его функциональным элементом является помещенный в герметичный корпус 14 двухстенный водоохлаждаемый конус 15 с обечайкой 16 и центральной выпускнЪй горловиной 17,Рабочая поверхность конуса 15 вьтолнена с расположенными в шахматном порядке чередующимися выступами 18,профиль которых в сечении имеет форму плавно сопряженных кривых.Конус 15 через упругий эластичный элемент 19 закреплен на выпускном патрубке 20 под углом к вертикальной оси камеры распыления 3 с возможностью кругового качательного движения относительно этой оси и снабжен приводом ДЛЯ осуществления этого движения. Угол между образующей конуса и его осью 85-80°, а угол между осью конуса 15 и вертикальной осью камеры 3-(10-20)°. Привод для осуществления кругового качательного движения конуса 15 представляет собой обойму 22, в расточке 21 которой с возможностью вращения смонтирован патрубок 20 конуса 15. Обойма 22 установлена с возможностью вращения на цилиндрической опоре 23,установленной соосно камере распыления 3 и имеющей центральную разгрузочную горловину 24. Вращение обоймы 22 осуществляется через червячную передачу 25 и редуктор с электродвигателем (не показан), вьшесенные за пределы корпуса 14. Для предотвращения вращения конуса 15 относительно его оси служат шарнирно связанные между собой, а также с корпусом 14 и конусом 15 тяги 26 и 27. К нижней крышке 28 корпуса 14 узл охлаждения 13 закреплена переходная коническая камера,29, к присоединительному фланцу 30 которой крепится сменный порощкосборник 31. Плавиль- ная камера.2, корпус 14 узла охлажде ния 13 и.переходная камера 29 трубопроводом 31 сообщены с вакуумной системой 32, Машина распыления работ ет следующим образом. В плавильную печь 5 загружают шихту, включают вакуумную систему 32 и производят вакуумирование машины и вакуумную выплавку металла. Затем включают привод вращения центробежного распылителя 6 и дефлектора 7, а также электродвигатель привода для осуществления кругового качательного движения конуса 15. В вЬдоохлаждаемые полости дефлектора 7 и конуса 15 подают воду. Выплавленный в печи 5 металл, перегретый на 100-150 С выше температуры его плавления, сливают в предварительно разогретый металлоприемник 11, откуда жидкий металл через калибррванный канал 10 в виде тонкой струи поступает в чашу центробежного распылителя 6. Под действием центробежных сил металл растекается по стенкам распылителя 6 и срывается с верхней кромки чаши в виде отдельных капель. Капли металла ударяются о коническую поверхность дефлектора 7, расплющиваются, кристаллизируются и в В1аде чещуек по кольцевому пространству 12 поступают на периферийную часть конуса охлаждения 15. При вращении обоймы 22, осуществляемом посредством электродвигателя редуктора и червячной передачи 25, охлаждаемый конус 15 совершает круговое качательное движение вокруг вертикальной оси камеры распыления 3, а его ось описывает вокруг оси камеры 3 конус с вершиной в точке Опересеченйя осей. Закристаллизовавшийся порошок посредством качательного движения конуса 15 перемещается в монослое по его рабочей поверхности от периферии к выпускной горловине по сложной спиралевидной траектории. В процессе перемещения порошок охлаждается за счет длительного кондуктивного теплообмена с поверхностью конуса 15, Выполнение на рабочей поверхности конуса 15 расположенных в шахматном порядке выступов способ- ствует увеличению времени пребывания порошка на конусе и повьш1ению эффективности охлаждения. Установка конуса 15 на упругих элементах 19 обеспечивает вибрацию конуса 15 при .его круговом качательноы движении, что гарантирует перемещение по конусу 15 возможных крупных образований. Охлаждаемый порошок через выпускной патрубок 20 и разгрузочную ловину 24 поступает в порошкосборник 30. Использование предложения позволит обеспечить высокую производительность установки и возможность охлаждения порошка в вакууме,а также снизить энергоемкость процесса получения порошка. Экономическая эффективности от использования изобретения в народном хозяйстве составит ориентировочно 150-200 тыс,руб. в год на одну машину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Устройство для получения металлического порошка | 1987 |

|

SU1519851A1 |

| Установка для получения металлических порошков | 1988 |

|

SU1708526A1 |

| Установка для получения металли-чЕСКиХ пОРОшКОВ | 1979 |

|

SU839695A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

1. УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВА, содержащая камеру с тиглем для расплава, распылитель и размещенный В нижней части камеры узел охлаждения порошка, выполненный в виде охлавдаемого конуса с центральной выпускной горловиной, о т л и чающаяся тем, что, с целью обеспечения при высокой производительности ВОЗМОЖНОСТИ охлаждения порошков Б вакууме и снижения энергоемкости процесса, установка снабжена приводами круг ового и качательного движений конуса узла охлаждения, причем охлаждаемый конус узла охлаждения установлен под углом 10-20 к вертикальной оси камеры. 2.Установка по п.1, о т л и ч а ющ а я с я тем, что рабочая поверхность охлаждаемого конуса выполнена с чередующимися выступами, профиль которых В сечении имеет форму плавно§ сопряженных кривых. 3.Установка по пп. 1 и 2, о т (Л личающаяся тем, что выступы на рабочей поверхности охлаждаемого конуса расположены в шахматном порядке. 4.Установка поп.1,отличаю щ а я с я тем, что угол между осью охлаждаемого конуса и его образующей составляет 80-85 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для получения металлических порошков | 1973 |

|

SU449781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-30—Публикация

1982-12-21—Подача