остатков ректификации возвратного растворителя производства бутадиенового каучука37-44

Деструктированный диеновый каучук мол.м. 20000-50000 3-5 Хлорпарафин3-7

Сиккатив3-6

Органический растворительОстальноеВ качестве пленкообразующего в композиционной олифе используют низкомолекулярный сополимер стирола и кубовых остатков ректификации возвратного растворителя производства бутадиенового каучука.

Свойства синтезированного пленкообразующего, используемого в композиционной олифе:

Содержание стирола . в сополимере, %65±15

Бромное число,

гВг/100г70±18

Плотность, кг/м 1066±5

Температура каплепадения,°С65±15

Молекулярная масса (Мп)5000±1500

Вторым пленкообразующим компонентом композиционной олифы являются деструктированные диеновые каучуки мол.м. 20000-50000, получаемые следующим образом.

Деструкцию диеновых каучуков СКИ-3 и СКС проводят на каталитической системе, состоящей из органической гидроперекиси (изопропилбензола), хлорного железа (III) и бутанола при их исходном массовом соотношении (0,6-12,0):1:(20-50). Процесс проводят в растворителе лефрас С-4-150/200 при 90+10°С в присутствии 2-5% данной каталитической системы на полимер. Для изопренового каучука СКИ-3 продолжительность процесса составляет 2-6 ч, а для бутадиенстирольных СКС-30-АРКП, СКС-30 АРКПН 4-10 ч. Деструкция проводится до достижения мол.м. 20000-50000.

В качестве хлорпарафина используют продукты ХП-470 и ХП-600. В композиции используют сиккативы: 646, СП-1П и плавленный масляный тройной.

Пример, В аппарат с мешалкой загружают сополимер стирола и кубовых остатков ректификации возвратного растворителя производства бутадиенового каучука, деструктированный диеновый каучук мол.м. 20000-50000, хлорпарафин и заливают растворитель. Растворение проводят при 50-90°С в течение 2-3 ч при постоянном перемешивании. После чего в систему вводят сиккатив и перемешивают

еще 30 мин.

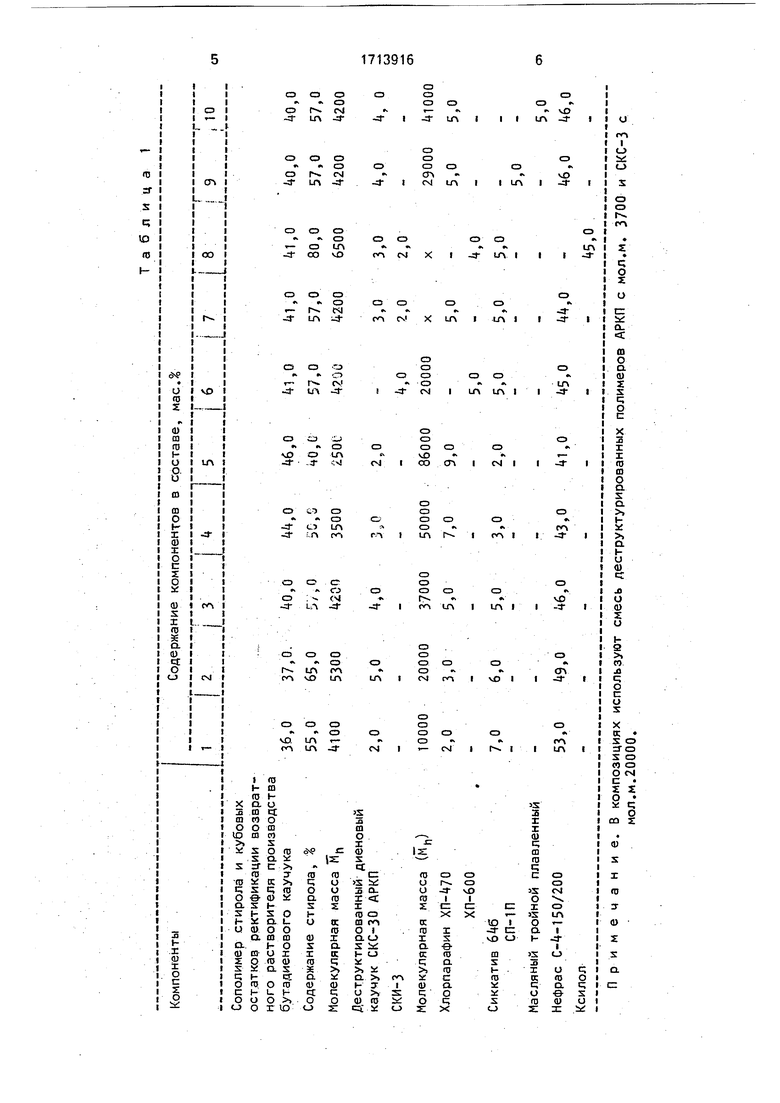

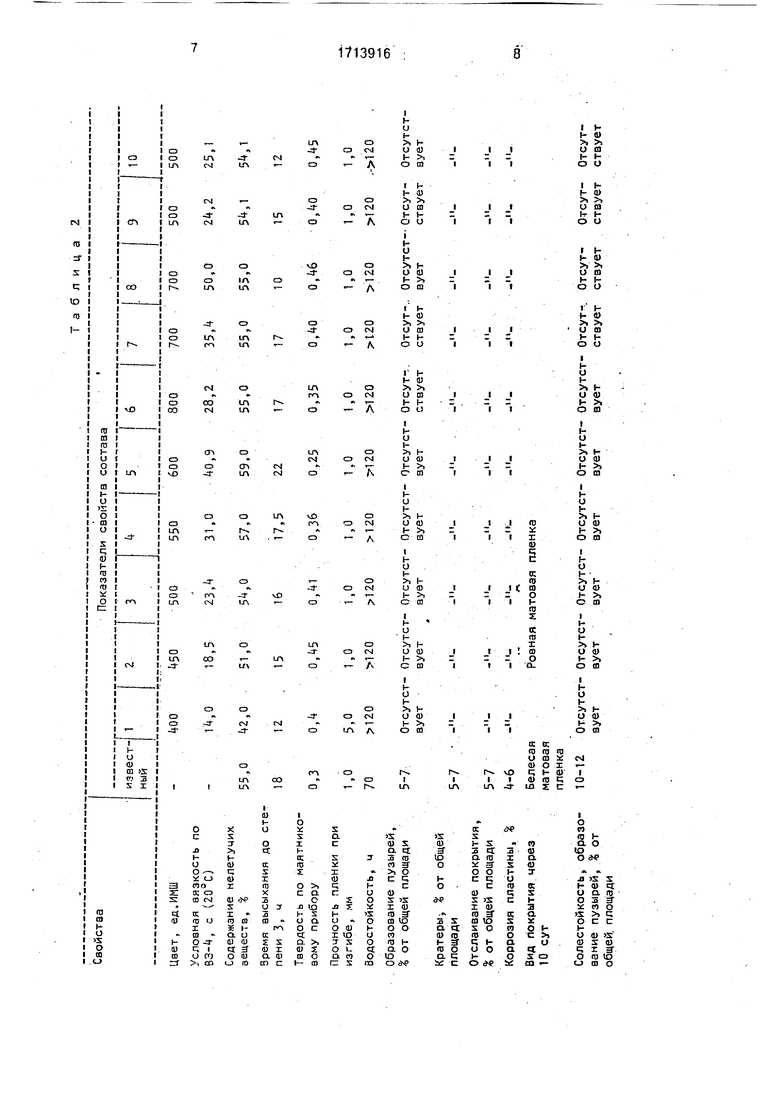

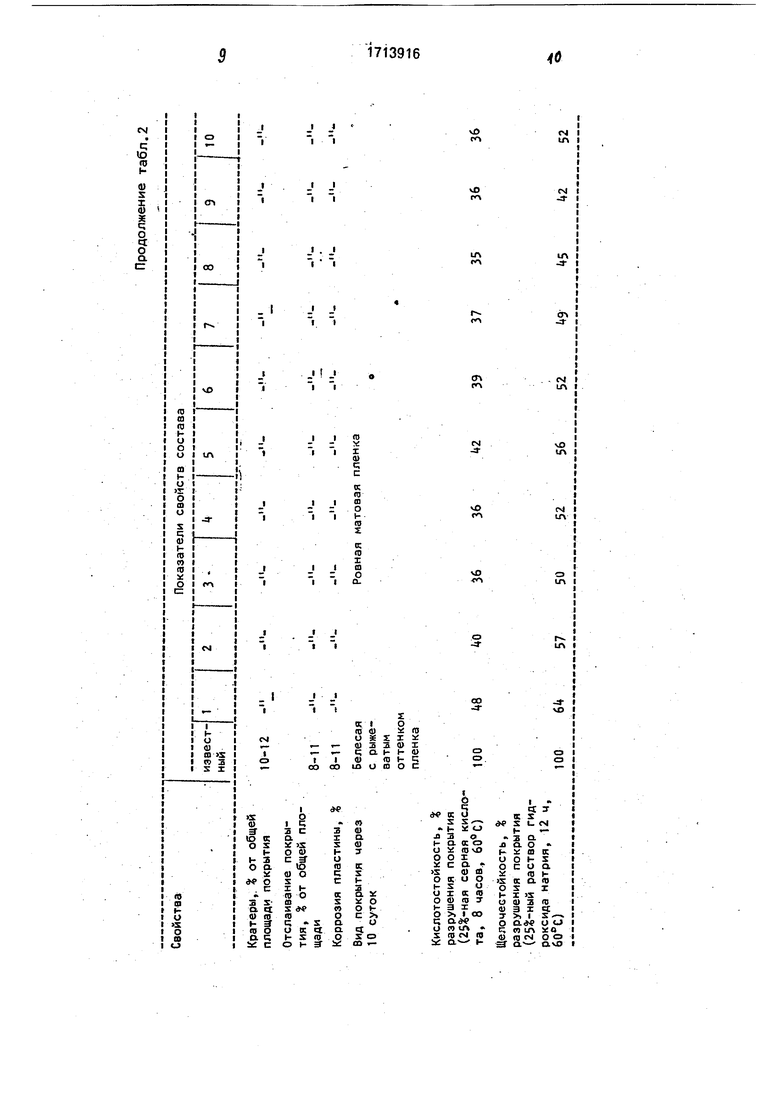

Составы предлагаемых олиф приведены в табл. 1, а свойства - в табл, 2.

Выход за оптимальные значения в сторону уменьшения концентрации приводит к

необходимости наносить многослойные покрытия, а это значительно увеличивает расход растворителя и продолжительность нанесения покрытия (требуется нанесение нескольких слоев). Применение высококонцентрированной олифы также нецелесообразно из-за резкого возрастания вязкости, что значительно усложняет процесс равномерного нанесения покрытия.

Из приведенных в табл. 2 данных видно,

что предлагаемая композиционная олифа по всем своим основным показателям превосходит известную. Кроме того, применение в ее составе пленкообразующих полученных на основе бтходов производства синтетического каучука, позволяет в значительной степени решить экологические проблемы.

Формула изобретения

Композиционная олифа, включающая пленкообразующее, сиккатив и органический растворитель, отличающаяся тем, что, с целью повышения твердости покрытия, увеличения стойкости его к дейстВИЮ агрессивных сред и утилизации отходов производства, олифа содержит в качестве пленкообразующего сополимер стирола и кубовых остатков ректификации возвратного растворителя производства бутадиенового каучука мол.м. 3600-6500 с содержанием связанного стирола в сополимере 50-80% и дополнительно деструктированный диеновый каучук мол.м. 20000-50000 и хлорпарафина при следующем соотношении

компонентов, мас.%:

Сополимер стирола и кубовых остатков ректификации возвратного растворителя

производста бутадиенового каучука37-44 Деструктированный диеновый каучук мол.м. 20000-50000 3-5

Хлорпарафин3-7

Сиккатив3-6

Органический растворительОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционная олифа | 1990 |

|

SU1835418A1 |

| Синтетическая олифа | 1976 |

|

SU585201A1 |

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2098375C1 |

| Синтетическая олифа | 1985 |

|

SU1298222A1 |

| МАСТИКА | 1996 |

|

RU2099377C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2006 |

|

RU2327559C1 |

| Краска для разметки дорог | 1988 |

|

SU1647020A1 |

| ГЕРМЕТИК | 1992 |

|

RU2014341C1 |

| Способ получения пленкообразующего | 1990 |

|

SU1761770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ПАРКЕТА | 1997 |

|

RU2118928C1 |

Изобретение относится к получению олиф, Изобретение позволяет повысить твердость покрытия, увеличить стойкость его к действию агрессивных сред и утилизацию отходов производства за счет использования сополимера стирола и кубовых остатков ректификации возвратного растворителя производства бутадиенового каучука с мол,м, 3500-6500 и содержанием связанного стирола в сополимере 50-80% 37-44 мас.% деструктированного диенового каучука с мол.м. 20000-50000 3-5 мас.% и хлорпарафина 3-7 мас,% в композиции состава, мас,%: сиккатив 3-6; органический растворитель остальное. 2 табл.Недостатками, известной композиции являются низкая твердость покрытия, и стойкость к действию воды, и растворов солей,Цель изобретения - повышение твердости покрытия, увеличение стойкости его к действию агрессивных сред и утилизация отходов производства.Поставленная цель достигается тем, что композиционная олифа, включающая пленкообразующее, сиккатив и органический растворитель, содержит в качестве пленкообразующего сополимер стирола и кубовых остатков ректификации возвратного растворителя производства бутадиенового каучука мол.м, 3500-6500 с содержанием связанного стирола в сополимере 50-80 % и дополнительно деструктированный диеновый каучук, мол.м. 20000-50000 и хлорпарафина при следующем соотношении компонентов, мас.%:Сополимер стирола и кубовыхСОсСл>&о

| Олифа | 1980 |

|

SU1018954A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ВЫЗОВА ТЕЛЕФОННЫХ АППАРАТОВ | 1922 |

|

SU1000A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1992-02-23—Публикация

1989-09-19—Подача