11298222

Изобретение относится к лакокрасочной промьтшенности, в частности к получению синтетических олиф.

Целью изобретения является сокращение времени высыхания, повьшение светостойкости пленки и стабильности олифы при хранении.

Для приготовления синтетической олифы окисленную смесь каучука и углеводородной фракции охлаждают до 110-130°С (если смешение проводят непосредственно после завершения реакции) и вводят аддукт, сиккатив и уайт- спирит, при nO-lSO C перемешивают 1-1,5 ч. Если смесь окисленного каучука и углеводородной фракции приготовлена ранее, нагревает эту смесь и аддукт при перемешивании до 110- 130°С и проводят при этой температуре реакцию 1,0-1,5 ч.

Полученная олифа имеет светло-желтый цвет, прозрачна.

Пример 1. В окисленную смесь (50 мас.%) каучука и тяжелой углеводородной фракции при перемешивании вводят, мас.%: аддукт смолы кубового остатка производства изометилтетра- гидрофталевого ангидрида с этиленди- амином 30; сиккатив 7; уайт-спирит 13.

Пример П. Смесь по приме- нагревают при 1,5 ч.

РУ 3

Пример 12. Смесь по примеру 2 нагревают при 1,5 ч.

5 Для приготовления аддукта берут смолу кубового остатка производства изометилтетрагидрофталевого ангидрида , а в качестве диамина - этиленди- амин при массовом соотношении компоtO нентов 1:1. Процесс проводят при 100- Г10°С с перемешиванием в течение 2-3 ч.

Смола кубового остатка производства изометилтетрагидрофталевого ан 5 гидрида представляет собой твердый полупрозрачный продукт коричневого цвета и имеет следующие характеристики:

Средняя молекулярная

20 масса, усл. ед. 500-800 Температура размяг25

чения, С90-110

Кислотное число, мг КОН/Г300-400

Бромное число, мг Вг /г20-60

Содержание карбоксильных групп, %18-38 Продукт взаимодействия смолы и этиСмесь нагревают до 110°С и выдержива-- лендиамина (аддукт) - коричневая, ют при этой температуре 1 ч.прозрачная, вязкая жидкость со. следующими характеристиками: цвет по иодоПример 2. В окисленную смесь метрической шкале 800; отстой 5-7%; (70 мас.%) каучука и углеводородной время высыхания пленки 7-8 ч при

35 20±2°С; прочность при ударе по У-1А U,5 Н м; твердость по МЭ-3 0,5; адгефракции при перемешивании вводят, мас.%: аддукт 20; сиккатив 4; уайт- спирит 6. Обработка при тех же условиях, что в примере 1.

зия 3 балла, средняя молекулярная масса 700-1000; кислотное число 30-40 мг КОН/Г, бромное число 15-40 мг Вг„/г.

Пример З.В окисленную смес 60 мас.% каучука и углеводородной фракции при перемешивании вводят, мас.%: аддукт 25; сиккатив 5,5; уайт спирит 9,5. Обработка при тех же условиях, что в примере I.

Пример 4. Смесь по примеру 1 нагревают при 130°С 1 ч.

Пример 5. Смесь по примеру I нагревают при 12р С 1,5 ,ч.

Пример 6. Смесь по примеру 1 нагревают при 130°С 1,5 ч.

П р и м е р 7. Смесь по примеру 2 нагревают при 130°С 1 ч.

Пример В, Смесь по примеру 2 нагревают при 120°С 1,5 ч.

Пример 9. Смесь по примеру 3 нагревают при 130°С 1 ч.

Пример 10. Смесь по примеру 3 нагревают при 120°С 1,5 ч.

Пример П. Смесь по приме- нагревают при 1,5 ч.

РУ 3

Пример 12. Смесь по примеру 2 нагревают при 1,5 ч.

Для приготовления аддукта берут смолу кубового остатка производства изометилтетрагидрофталевого ангидрида , а в качестве диамина - этиленди- амин при массовом соотношении компонентов 1:1. Процесс проводят при 100- Г10°С с перемешиванием в течение 2-3 ч.

Смола кубового остатка производства изометилтетрагидрофталевого ангидрида представляет собой твердый полупрозрачный продукт коричневого цвета и имеет следующие характеристики:

Средняя молекулярная

масса, усл. ед. 500-800 Температура размяг

чения, С90-110

Кислотное число, мг КОН/Г300-400

Бромное число, мг Вг /г20-60

Содержание карбоксильных групп, %18-38 Продукт взаимодействия смолы и этилендиамина (аддукт) - коричневая, прозрачная, вязкая жидкость со. следу

зия 3 балла, средняя молекулярная масса 700-1000; кислотное число 30-40 мг КОН/Г, бромное число 15-40 мг Вг„/г.

В окисленной смеси в качестве диенового каучука берут каучуки СКС- ЗОАРКПН, СКС-30 APKM-I5 или СКД (в том числе и некондиционные) в виде 7-10%-ного раствора в тяжелой углеводородной фракции от разгонки кубовых остатков ректификации дивинила.

Тяжелая углеводородная фракция от разгонки кубового остатка ректифика- ции дивинила является отходом производства и представляет собой прозрач- . ную бесцветную или светло-желтую жидкость с температурой выкирания 35- .. В состав тяжелой углеводород- ной фракции вводят диены, алкены и другие соединения.

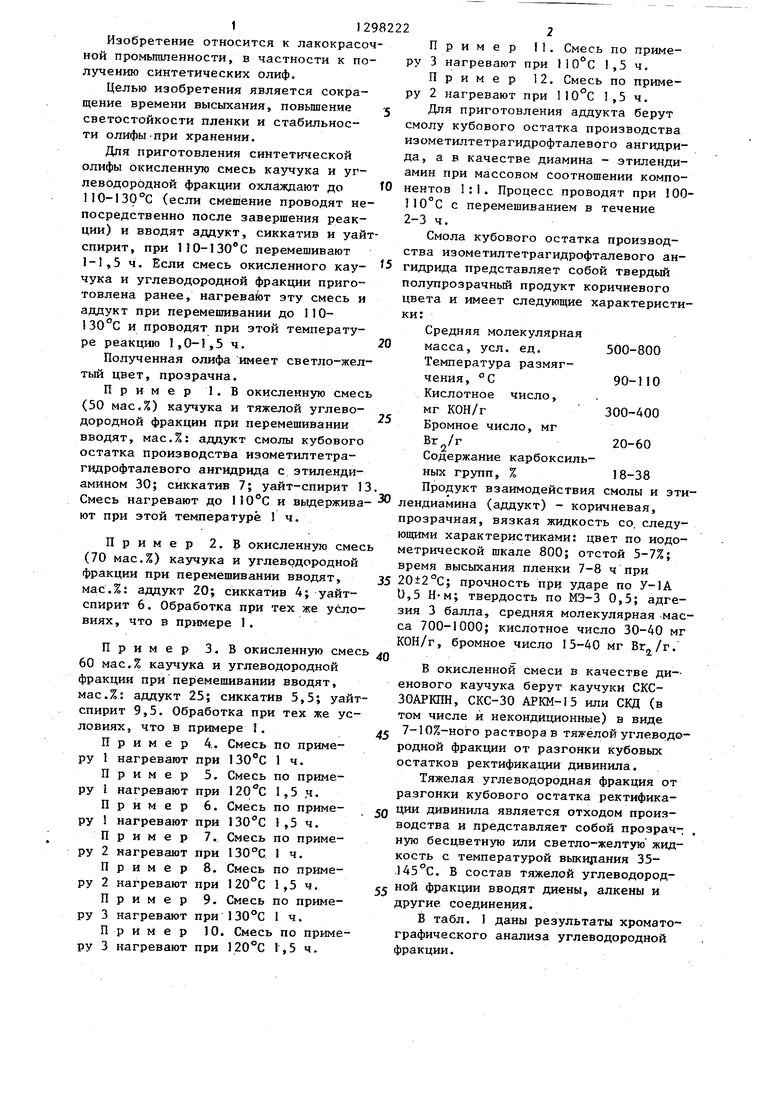

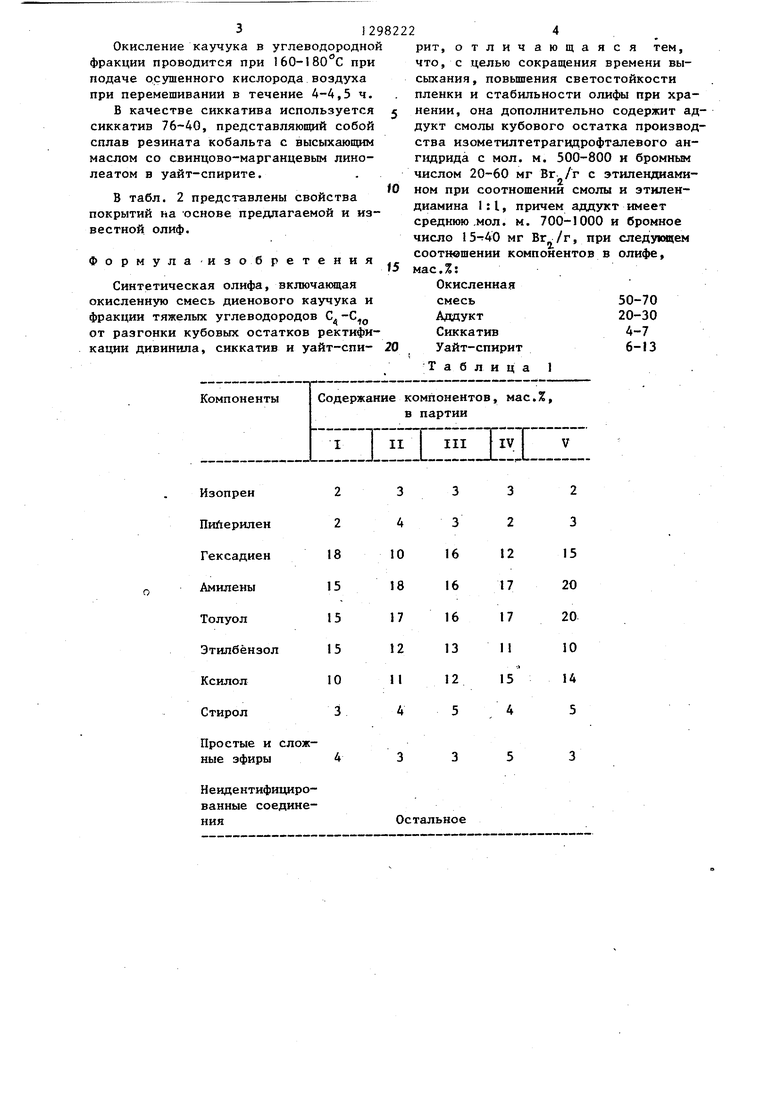

В табл. 1 даны результаты хромато- графического анализа углеводородной фракции.

Окисление каучука в углеводородно фракции проводится при 160-180°С при подаче осушенного кислорода воздуха при перемешивании в течение 4-4,5 ч.

В качестве сиккатива используется сиккатив 76-40, представляющий собой сплав резината кобальта с высыхающим маслом со свинцово-марганцевым линолеатом в уайт-спирите.

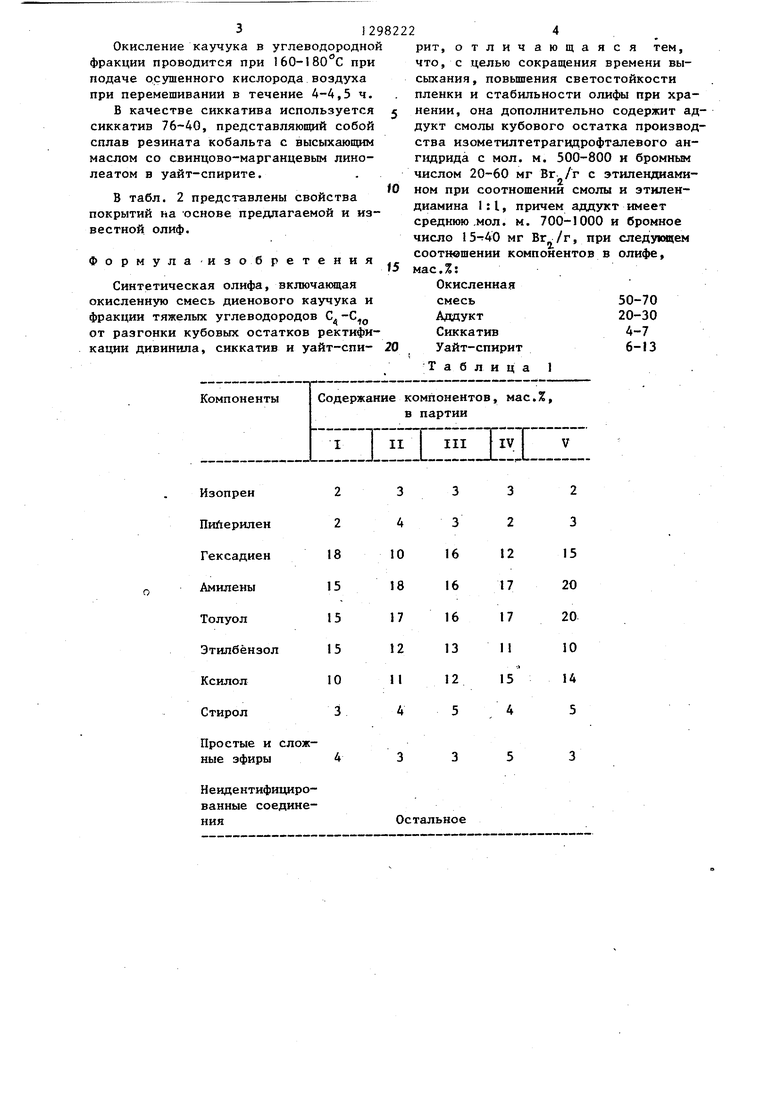

В табл. 2 представлены свойства покрытий на основе предлагаемой и известной олиф.

Формула изобретения

Синтетическая олифа, включанндая окисленную смесь диенового каучука и фракции тяжелых углеводородов С от разгонки кубовых остатков ректификации дивинила, сиккатив и уайт-спи-

Изопрен

Пийерилен

Гексадиен

Амилены

Толуол

Этилбёнзол

Ксилол

Стирол

Простые и сложные эфиры

Неидентифицированные соединения

0

,

0

рит, отличающаяся тем, что, с целью сокращения времени высыхания, повьш1ения светостойкости пленки и стабильности олифы при хранении, она дополнительно содержит ад- дукт смолы кубового остатка производства изометнптетрагидрофталевого ангидрида с мол. м. 500-800 и бромным числом 20-60 мг Вг /г с этилендиами- ном при соотношении смолы и этилен- диамина 1:1, причем аддукт имеет среднюю,мол. м. 700-1000 и бромное число мг Вг /г, при следующем соот1здшении компонентов в олифе, мас.%:

Окисленная

смесь50-70

Аддукт20-30

Сиккатив4-7

Уайт-спирит6-13

Т а б л и ц а 1

3

4

0

8

7

2

4

3

3

16

16

16

13

12

5

3

2

12

17

17

П

15

4

2

3

15

20

20

10

14

5

Остальное

НврастАЯйе условной яа кости при храяеями, Х«ч«- рвэ

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетическая олифа | 1976 |

|

SU585201A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2175663C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2177020C2 |

| Олифа | 1980 |

|

SU1018954A1 |

| Способ получения пленкообразующего | 1990 |

|

SU1761770A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Состав для получения защитно-декоративного покрытия | 1981 |

|

SU1060657A1 |

| Олифа | 1982 |

|

SU1046265A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Синтетическая олифа | 1976 |

|

SU585201A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-03-23—Публикация

1985-07-10—Подача