Изобретение относится к лакокрасочной промышленности, а именно к способу получения пленкообразующего для приготовления синтетической олифы.

Известен способ получения пленкообразующего для синтетической олифы путем термоокислительной деструкции высокомолекулярного каучука и фракции углеводородов от разгонки кубовых остатков ректификации бутадиена.

Процесс проводят при температуре до 210°С в течение 4-8 ч.

Продукт реакции - маслянистая коричневого цвета жидкость. Раствор ее (70-75%) в уайт-спирите с добавлением 4-7 мас.% сиккатива используют в качестве синтетической олифы.

К недостаткам способа следует отнести: высокую температуру реакции (до 210°С), что приводит к глубокой деструкции полимера и, следовательно к получению низкомолекулярного олигомера; темный цвет

олифы, высокая непредельность пленкообразующего, продолжительное время высыхания покрытий на его основе.

Наиболее близким по технической сущности и достигаемому результату является состав по (2). Способ получения состава включает окисление высокомолекулярного каучука и фракции углеводородов С4-Сю от разгонки ректификации бутадиена, введение в продукт окисления конденсационного продукта - смолы, содержащей ароматические фрагменты и других добавок. Способ позволяет получить пленкообразующее высокого качества, о чем свидетельствуют высокие свойства покрытия.

Однако водостойкость покрытия не является достаточно высокой.

Целью изобретения является усовершенствование способа получения пленкообразующего, разработка приемов, направленных на получение более водоСП

с

XI ON

VI 4 О

стойкого покрытия на основе пленкообразующего.

Оказалось, что достижение цели стало возможным за счет введения на стадии окисления пенополистирола и проведения деструкции в три стадии: при 80-100°С 2-3 ч, при 130-150°С 6-8 часов и при 80-100°С 5-6 часов. Начиная со второй стадии, осуществляют подачу осушенного кислорода воздуха.

Таким образом, смесь для окисления содержит следующие компоненты, мас.%:

Каучук7-12

Пенополистирол3-9

Фракция углеводородов

от разгонки кубовых остатков ректификации бутадиенаОстальное

Для реализации способа возможно использование товарных каучуков (СКС- ЗОАРКП, СКС-30 АРКМ-150 СКД) и их отходов. Отходы представляют собой некондиционные каучуки со стадии полимери- зации (наросты на стенках полимеризаторов),со стадии прессования каучука в брикеты и упаковки их в полиэтиленовые мешки.

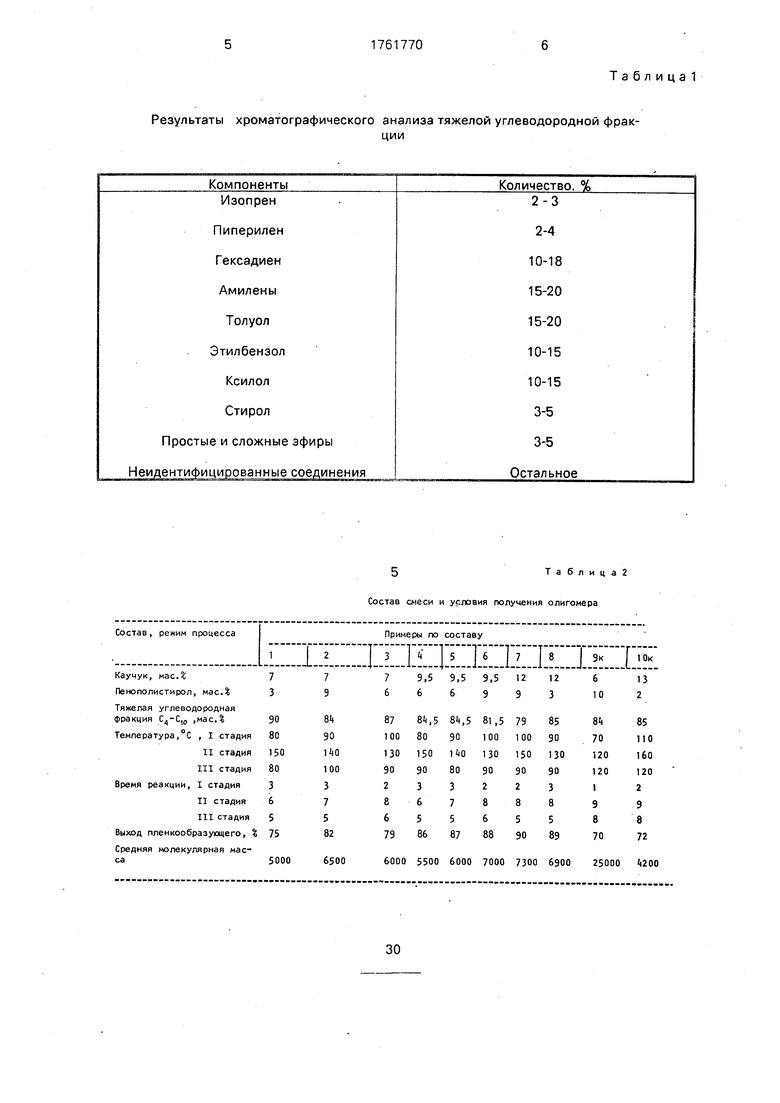

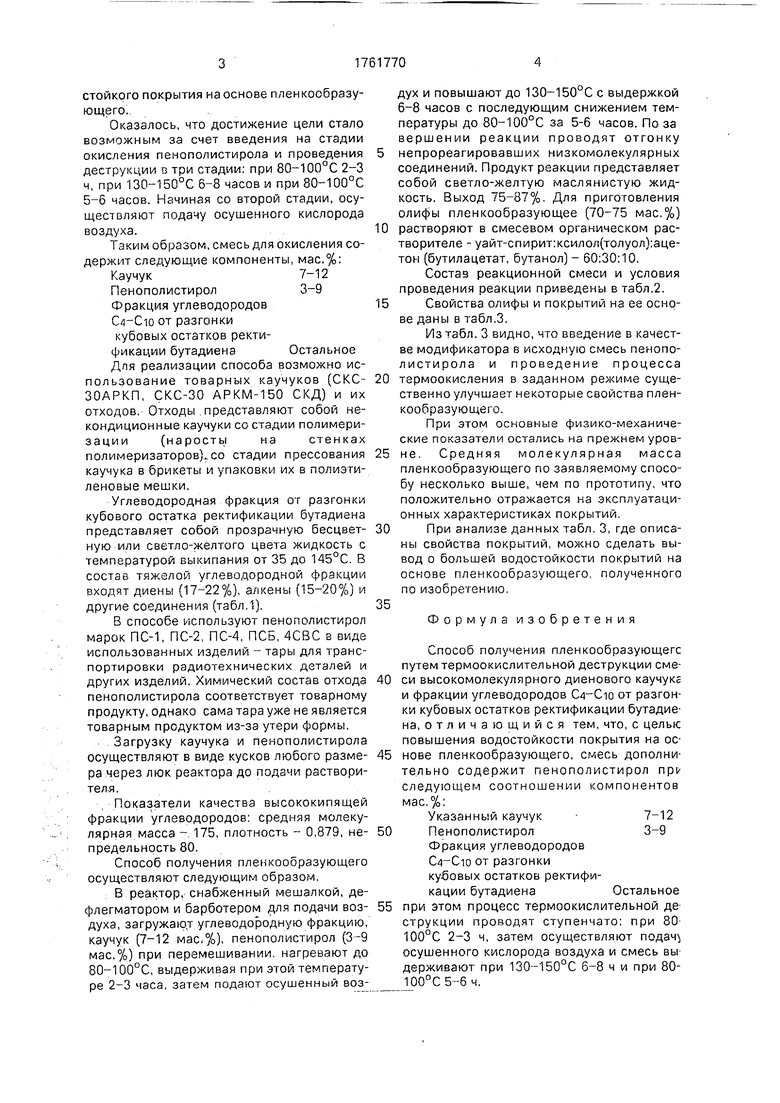

Углеводородная фракция от разгонки кубового остатка ректификации бутадиена представляет собой прозрачную бесцветную или светло-желтого цвета жидкость с температурой выкипания от 35 до 145°С. В состав тяжзлой углеводородной фракции входят диены (17-22%), алкены (15-20%) и другие соединения (табл.1).

В способе используют пенополистирол марок ПС-1, ПС-2, ПС-4, ПСБ, 4СВС в виде использованных изделий - тары для транспортировки радиотехнических деталей и других изделий. Химический состав отхода пенополистирола соответствует товарному продукту, однако сама тара уже не является товарным продуктом из-за утери формы.

Загрузку каучука и пенополистирола осуществляют в виде кусков любого размера через люк реактора до подачи растворителя.

Показатели качества высококипящей фракции углеводородов: средняя молекулярная масса - 175, плотность - 0,879, непредельность 80.

Способ получения пленкообразующего осуществляют следующим образом.

В реактор, снабженный мешалкой, дефлегматором и барботером для подачи воздуха, загружают углеводородную фракцию, каучук (7-12 мас.%), пенополистирол (3-9 мас.%) при перемешивании, нагревают до 80-100°С, выдерживая при этой температуре 2-3 часа, затем подают осушенный воздух и повышают до 130-150°С с выдержкой 6-8 часов с последующим снижением температуры до 80-100°С за 5-6 часов. По за вершении реакции проводят отгонку

непрореагировавших низкомолекулярных соединений. Продукт реакции представляет собой светло-желтую маслянистую жидкость. Выход 75-87%, Для приготовления олифы пленкообразующее (70-75 мас.%)

растворяют в смесевом органическом растворителе - уайт-спирит:ксилол(толуол):аце- тон (бутилацетат, бутанол) - 60:30:10.

Состав реакционной смеси и условия проведения реакции приведены в табл.2.

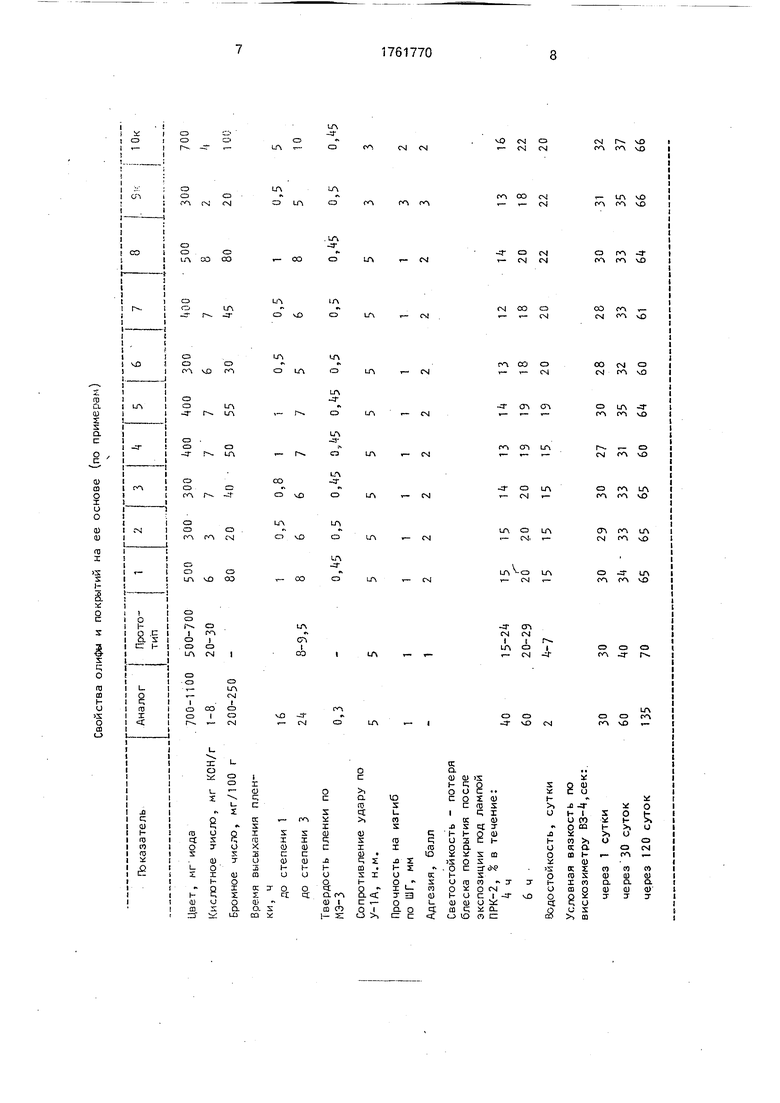

Свойства олифы и покрытий на ее основе даны в табл.3.

Из табл. 3 видно, что введение в качестве модификатора в исходную смесь пенопо- листирола и проведение процесса

термоокисления в заданном режиме существенно улучшает некоторые свойства пленкообразующего.

При этом основные физико-механические показатели остались на прежнем уровне. Средняя молекулярная масса пленкообразующего по заявляемому способу несколько выше, чем по прототипу, что положительно отражается на эксплуатационных характеристиках покрытий.

При анализе данных табл. 3, где описаны свойства покрытий, можно сделать вывод о большей водостойкости покрытий на основе пленкообразующего, полученного по изобретению.

Формула изобретения

Способ получения пленкообразующегс путем термоокислительной деструкции сме- си высокомолекулярного диенового каучуке и фракции углеводородов от разгонки кубовых остатков ректификации бутадиена, отличающийся тем, что, с целые повышения водостойкости покрытия на ос- нове пленкообразующего, смесь дополнительно содержит пенополистирол npi следующем соотношении компонентов мас,%:

Указанный каучук7-12

Пенополистирол3-9

Фракция углеводородов от разгонки кубовых остатков ректификации бутадиенаОстальное при этом процесс термоокислительной де струкции проводят ступенчато: при 80 100°С 2-3 ч, затем осуществляют подачу осушенного кислорода воздуха и смесь вы держивают при 130 150°С 6-8 ч и при 80- 100°С5-6ч.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия | 1987 |

|

SU1578167A1 |

| Композиционная олифа | 1990 |

|

SU1835418A1 |

| Способ получения олигомера | 1985 |

|

SU1381119A1 |

| Синтетическая олифа | 1985 |

|

SU1298222A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2006 |

|

RU2327559C1 |

| Композиционная олифа | 1989 |

|

SU1713916A1 |

| Синтетическая олифа | 1976 |

|

SU585201A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2050371C1 |

| Способ получения модифицированного бутадиен-стирольного пленкообразующего | 1981 |

|

SU1087535A1 |

| Способ получения пленкообразующих сополимеров | 1982 |

|

SU1100279A1 |

Использование: лакокрасочные материалы. Изобретение описывает получение пленкообразующего для синтетической олифы. Сущность изобретения: способ получения пленкообразующего заключается в проведении термоокислительной деструкции следующей смеси компонентов, мас.%: высокомолекулярный диеновый каучук 7-12; пенополистирол 3-9; фракция углеводородов Сз-Сю от разгонки кубовых остатков ректификации бутадиена остальное. Способ осуществляют ступенчато: при 80-100°С 2- -3 ч. Затем начинают подачу осушенного кислорода воздуха и смесь выдерживают при 130-150° 6-8 ч и при 80-100°С 5-6 ч. Способ позволяет получить пленкообразующее, покрытие на основе которого характеризуется высокой водостойкостью. 3 табл.

Результаты хроматографического анализа тяжелой углеводородной фракции

Компоненты

Изопрен

Пиперилен

Гексадиен

Амилены

Толуол

Этилбензол

Ксилол

Стирол

Простые и сложные эфиры еидентифицированные соединения

Количество, %

2-3 2-4

10-18

15-20

15-20

10-15

10-15

3-5

3-5

стальное

5Таблица2

Состав смеси и условия получения олигомера

Светостойкость - потер блеска покрытия после экспозиции под лампой ПРК-2, % в течение: k ч

6 ч Водостойкость, сутки

Условная вязкость по вискозиметру В3-,сек:

через 1 сутки через 30 суток через 120 суток

| Синтетическая олифа | 1976 |

|

SU585201A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Состав для покрытия | 1987 |

|

SU1578167A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-18—Подача