Изобретение относится к металлургии, и частьюсти к прокатному производству при охлаждении движущегося горячего проката.

Целью изобретения является повышение интенсивности охлаждения без увеличения материальных и .энергетических затрат.

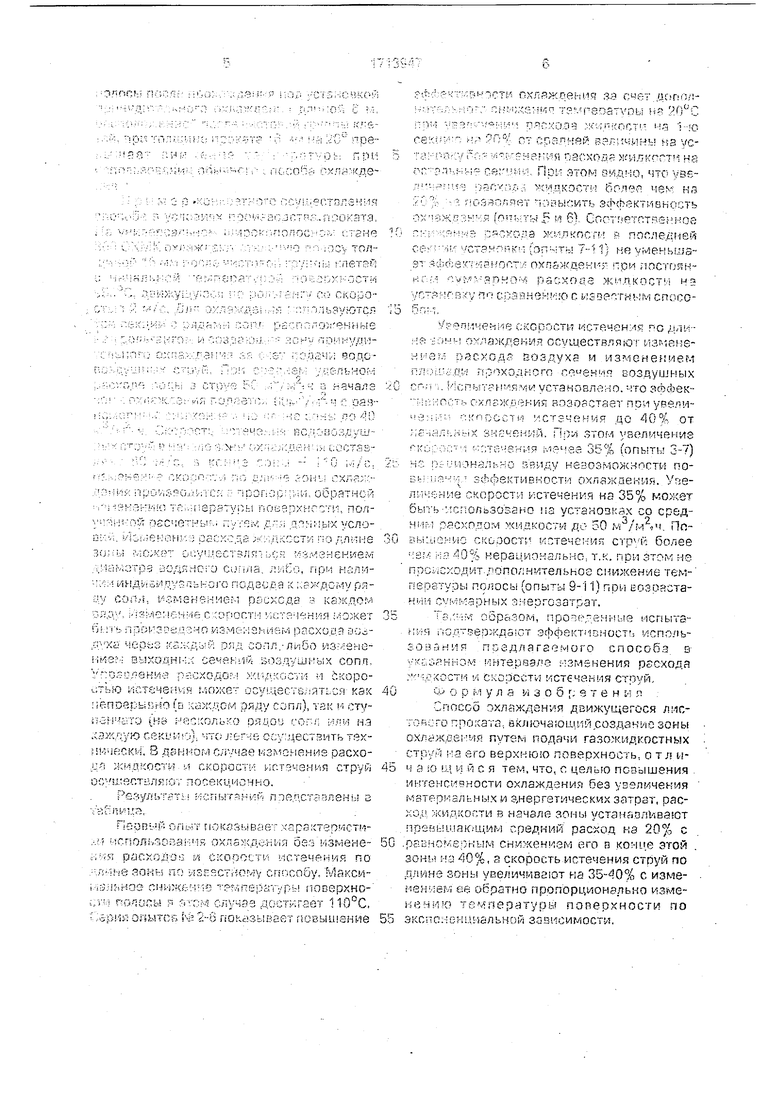

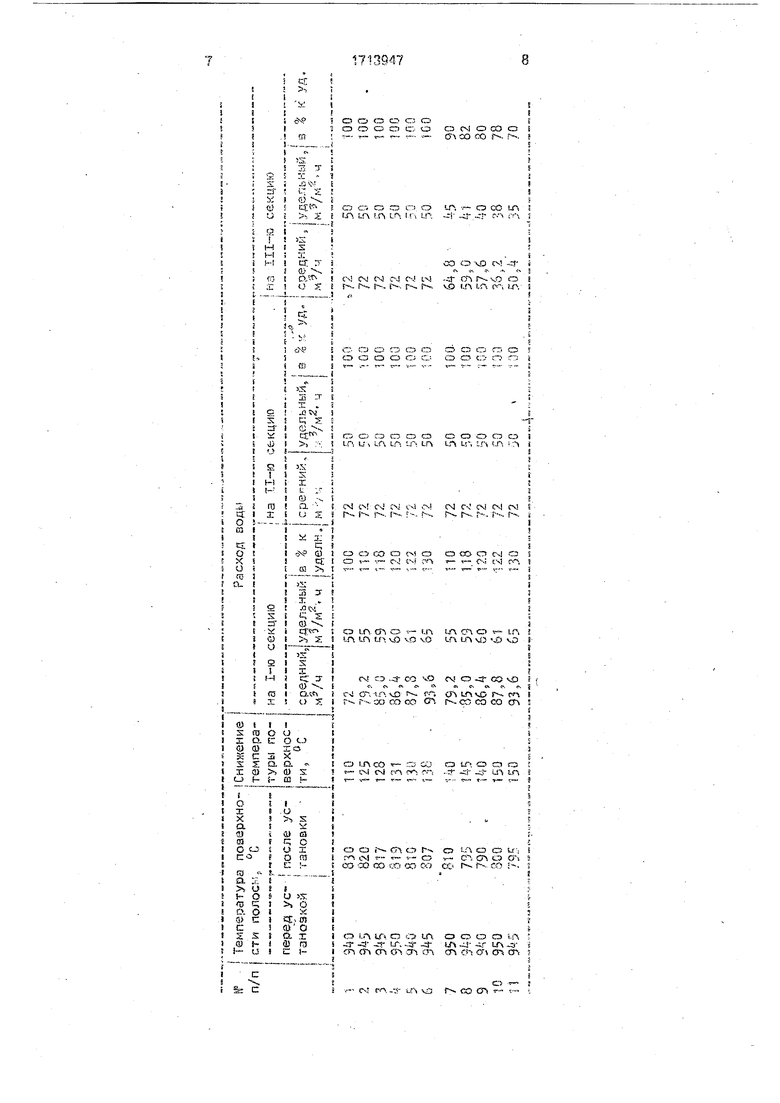

На фиг. 1 представлено изменение температуры поверхности проката (t), скорости истечения водоаоздушных струй (и)) и расхода жидкости (д) по длине зоны принудительного охлаждения; на фиг. 2 - изменение температуры поверхности и среднемассояой прм охлаждении по известному (tn, Щ и

предлагаемому (tn-ti) способам.

Сущность способа заключается в следующем.

Прокат, перемещаясь по рольгангу, попадаете зону принудительного охлаждения, образованную водовоздушными струями. Из двух компонентов водовоздушной смеси

определяюидее влияние на интенсивность тепяообмзна оказывает содержание жидкости в струе, т.е. ее расход. Количество воздуха в струе определяет качество распыления жидкости и скорость подачи ее на охлаждаемую поверхность, а также равномерность и плотность орошения. В .начале зоны охлаждения, где прокат имеет максимальную температуру и свободную от слоя жидкости поверхность, наиболее эффективно используется охлаждающая способность жидкости, а влияние скорости истечения водовоздушной смеси незначительно. Поэтому на этом участке расход жидкости в струе увеличива1рт на 20% от среднего значения расхода на всей зоне принудительного охлаждения. Превышение расхода более чем на 20% при оптимальном уровне скоростей истечений 80-110 м/с не рационально, т.к. при этом не достигается необходимая дисперсность жидкости и увеличений эффективности eg использования Н8 происходит. Меньший расход жидкости Е струе снижает o6iiiyra эффективность использованная установки принудительного охлаждения, Скорость истечения в начале зоны принудительного охлаждения минималыша, т.к. увеличение расхода воздуха на атом участке ие влияет существенно на интенсивность теплообмена и аыбираетсятолько из услов лй обеспечения равномерности орошения охлаждаемой поверхности л. дисперсности струи,

При перемещении проката в зоне принудительного охлаждения на его поверхности образуется слой неиспарившейся жидкости, отделенный от горячего металла пленкой, препятствующей взаимодействию струи с поверхностью и снижающей интенсивность теплообмена. По мере -охлаждения прокатом зоны принудительного охлаждения усиливается влияние энергетических характеристик струи (ее скорости) и снижается елилние расхода жидкости ввиду наличия паровой пленки на поверхности металла. Это обуславливает необходимость увеличения скорости истечения струи, опредепяемой расходом воздуха, до величины, достаточной для разрушения паровой пленки на О зерхности проката. Водовоздушь ые струи с повышенной скоростью турбулизируют слой жидкости на поверхнорти металла, вовлекая ее в теплообмен.

При достижении прокатом конца зоны принудительного охлаждения поверхность металла подвергается воздействию водовоздушных струй, истекаюьцих из сопл со скоростью на 35-40% больше скорости истечения в начале зоны охлаждения. Увеличение скорости истечения более чем на 40% практически не влияет на условия теплообмена, в то же время при этом значительно возрастзют энергетические затраты на обеспечение требуемого расхода и давления компрессорного еоздуха. В конце зоны принудительного охлаждения толщина слоя жидкости на поверхности движущегося проката достигает максимального значения (до 10-15 мм в зависимости от общей длины зоны), поэтому увеличение скорости истечения водовоздушных струй менее чем на 35% не обеспечивает достаточной турбулизации жидкости, что снижает эффективность теплообмена. Расход жидкости в струе на этом участке на 20% меньше среднего значения расхода на зону в целом или на 40% меньше расхода жидкости в начале зоны охлаждения. Превышение расхода более указанного значения приводит к повышению общего расхода на охлаждение, что экономически нецелесообразно, тем более, что на охлаждаемой поверхности на данном участке находится значительное количество жидкости. Расход жидкости в струе менее 20% среднего значения приводит к такому уменьшению

массы струи, при котором даже при высоких скоростях истечения энергии струи недостаточно для разрушения паровой пленки на охлаждаемой поверхности. . Изменение расхода жидкости по длине

0 зоны принудительного охлаждения производят по линейной зависимости, а скорость истечения аодовоздушных струй увеличивают в зависимости от изменения температуры поверхности проката, полученной

5 расчетным путем для наиболее характерного сортамента прокатываемого металла. Изменение толщины и теплофизических характеристик сталей в пределах сортамента незначительно влияет на изменение ха0 рактера кривой температуры поверхности. Изменение скорости истечения водовоздушных струй по экспоненциальной зависи-, мости, обратной изменению температуры охлаждаемой поверхности, позволяет компенсировать уменьшение теплового потока по длине зоны принудительного охлаждения, образующегося за счет значительного снижения температуры поверхности при практически постоянном коэффициенте

0 теплоотдачи в интервале температур 1000600°С. Это происходит в результате увеличения кинетической энергии струй, что позволяет дополнительно турбулизировать и вовлечь в теплообмен слой жидкости на

5 охлаждаемой поверхности, разрушая при этом паровую пленку.

Преимущества предлагаемого способа охлаждения движущегося полосового проката по сравнению с известным заключается а перераспределении жидкости в струе по длине зоны принудительного охлаждения с увеличением расхода жидкости в начале зоны, где ее воздействие наиболее эффективно, за счет соответственного сни5 жe,ия расхода жидкости в конце зоны. При этом суммарный расход жидкости остается неизменным. Кроме того, за счет увеличения скорости истечения водовоздушных струй по длине зоны принудительного охлаждения пропорционально изменению температуры поверхности проката достигается улучшение условий теплообмена, что повышает величину коэффициента теплоотдачи и увеличивает количество отведенного

5 тепла от горячего проката.

На фиг. 2 показано изменение температуры поверхности и среднемассовой температуры при охлаждении по известному и предлагаемому способам. В последнем случае снижение среднемассовой температуры

I п ЛО .

I

т Оч

V/- -;- т

1 Э

I -Сгt р-fi tC

уI г-IЧппг

Г О iРЧЭ

;. - ., .:-, S а,:-Э ..iJ:;-. - : .j :/{:,

1;,: : не;- - скоол-г,Ч) ПО д;п-i3 ,: схла;::л10-1 ;й ii:.)Ov,s9G,,;;,-iTC: :/ , обратной : .4--K5i-i-i O тогоперэтуры пойерхнссти, пол ч;л;-;1-;ой ргсчетнь. г:у: м c.;i .aoMi-ibi-x услоul... s/bj. расходе ;:С:ДКССТ /1 ;Ю .ПЛННб

3fj;Uv -:о;к: т ouv i-scTs/ifnь:;я изменением ,V-ia 3Tp3 аодя;-1С1о сом/ш, лмСо, при налмU iinHflviSi- ysribHoro подвида ; :.:схдому ряду СОПЛ; 1 гмен8нием расхода з каждом ойД1, Isi-.iOMOHiie сofiOCTii нсггатения может окггь прО 311йцзчо y:3Me;-iSJ-u-i6M расхода ,Хй черйЗ ка;;сдый сопл.-либо yis ieHe«SM ваходн -;л сечйн тй воздушных сопл,

V0;ОЯвН Лв ПДСХОДО - (ОСТИ И

...;TbiO истечения j-io/xe осудествляться как пепоерывгЮ (D каждом ряду сопл), так и ступ-2Н-што (на нес;юлько рядои согл нз .чЗждую се-аДИо), что j:er4e ссумдествить технически. В денном случае iз iGнeниe расходе жидкости i-1 скорости 1-;стэчания струй ос;шест-;лй;от посекционно.

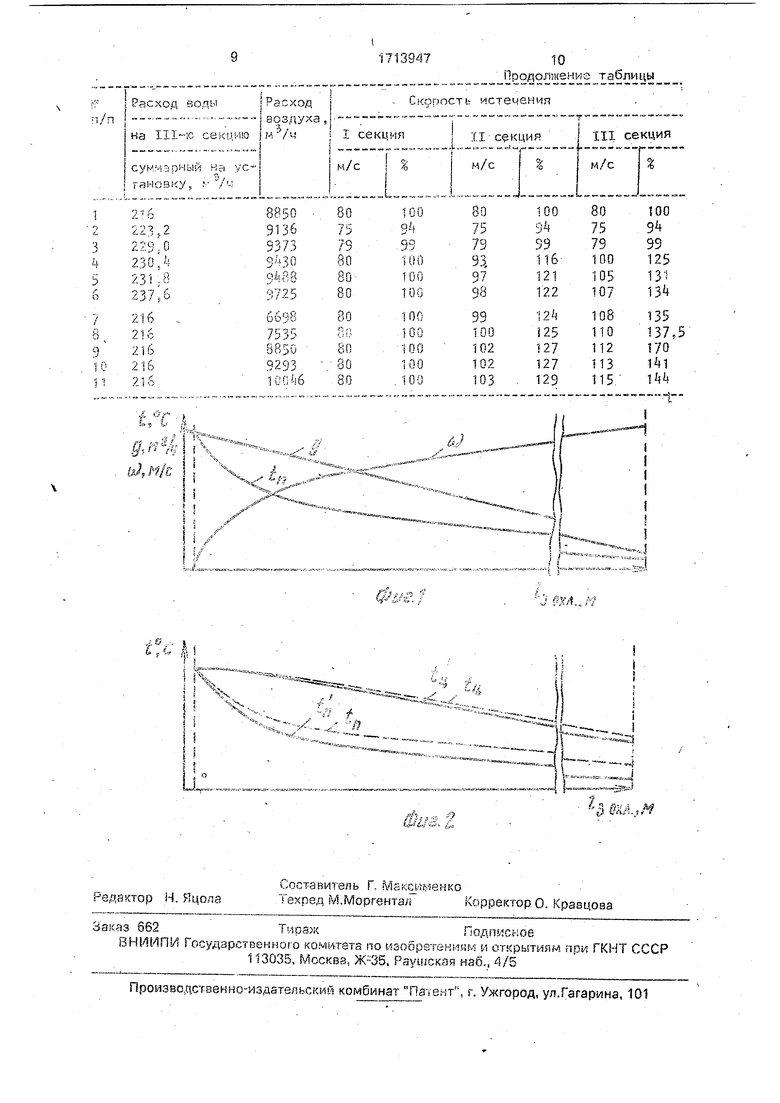

ГеЗ №ЬТДТ;, :КПЬГГ НИЙ Л Ов.ДСТаЭЛвН ; 3

vafin ira,

Пеопый опыт показывает хзра; т8р1сти/.г испол;мояаг:1-1я охла кден1-1я без мзмене д/;й расход-OG i/s скорости истечения по /лчне зоны по изпйстноглу способу. Максиi- iSiifiHOS г;ни; & -дш трг.-шерат;/ры поверхнодг5:1 полсгсы R ;.-;;. случаз достигает 110°С, ;боий опытов й 2--8 показывает гювышение

;-:/:ri(..1 OX/sRXOei-iHR 33 C4f;T ...i-,r CH-UXSifTn T P8DST Dbj i

i-- -:-u.- п 1схоэ« xvjiKocT- 1--:0

i--: от СГ.йПНЯЙ ВЗЛИЧИНЬ: На VC;у ;- Л : -гонения озсхой гилкпгтм на -;:-;- се:;М-, ript; ятом , что узе;« /йсхпх ;; /дкости чвк кз :- яоззпляет пооысить эффективность (опьпы л 6). Соотгзетптвенное cscv:o; 3 жмякпсги в послед(-1ей ; стзнппк -: (опчть 7-11) нв умень лаег г13 - 0 тл охп&ждек11} rpti постойн|Л (-1 vi / -aп;-;o л раохоаз жидкостн на

по СОЗйнеН ;ЮС WSQe THKM СПОСОype n.i4eriiie Сйсрости истечения по fLi/ini-ift охлаждения осуществляю изменен -е. расходо воздуха и измене ием плог.1спи проходного воздушных . спытвн- ями установлено, что зёфек - ;ность возоастает при увелм е:-1- скппссти мстзчекия до 40% от ;;t-ia;M.Hfci знгченкй. Прм зтом уБвлмчение f KD;;or: i ;:;тйен;-1я менее 35% (опыты 3-7) нг Пл-1Ч1ока/п-.но ввиду невозможности поBHMiS-v: т эффективности охлаждений. Угзеямч ;:ние скорости истечения на 35% может бытьмсгюльзоэаио па устанозках со ср&дHiiM расходом жидкости до 30 м , Пп BbiiiiGHno скооости /1г;течег;иг; более КЗ 0% нерационально, т.к. при этом не происходит.лс полн /1тельное сииженме темперзтуры полосы (опыты 9-11) при цоэрастании с « ларных энергозатрат.

Тз:-:м образом, , испытания пол | епжда ст эффектгюностг; испольсования пре/длагаемого способа в vкn5йннo интераэле у-зменекия рооходй / дхости м скорости ст€чания струй,

QJ о р м у л а W 3 о б ; 8 т е н i-i л ;

Спосоо охлаждения движущегося лмстомсго прокати, включающий создание зоны охлйждег/ я подачи газо кидкостных струй |-;а sro верхнюю поверхность, о тл ич а KJ щ и и с я тем, что, с целью повышения Е-и-ггенсивности охлаждения без увелг/некия мвтеркзльныхи анергетических затрат, расход: ;кидкоити В нзчалб зоны устанйолмвают превышак.-щим средний рас-ход нз 20% с .равномеркьгм его в конце этой зоны нз 40%, а скорость истечения струй по длине зоны увеличивают на с измеne-HvicM ее обратно пропорционэльио изменен ю температуры поверхности по экспс;менц5альной ззвисимостм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения движущегося листового проката | 1991 |

|

SU1838012A3 |

| Устройство для охлаждения проката | 1982 |

|

SU1076161A1 |

| Способ охлаждения толстолистового проката | 1991 |

|

SU1817714A3 |

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| Способ струйного охлаждения непрерывно движущейся металлической полосы | 1980 |

|

SU996466A1 |

| Способ горячей прокатки полос | 1991 |

|

SU1784299A1 |

| Способ охлаждения горячекатаного проката | 1981 |

|

SU997888A1 |

| Способ охлаждения горячекатаного листового проката | 1982 |

|

SU1123752A1 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| Способ охлаждения горячекатаного металла | 1980 |

|

SU900916A1 |

Изобретение относится к металлургии.- Цель изобретения - повысить интенсивность охлаждения без увеличения материальных и энергетических затрат. Для этого на верхней поверхности движущегося листового проката создают зону охлаждения путем подачи на нее газожидкостных струй, при этом расход жидкости в начале зоны устанавливают превышающим средний расход на 20% с равномерным снижением его S конце этой зоны на 40%, а скорость истечения струй !Ю длине зоны увеличивают на 35-40% с изменением ее обратно пропорционально изменению температуры поверхности по экспоненциальной зависимости. 2 ил., 1 табл.

| Способ охлаждения горячекатаного листового проката | 1982 |

|

SU1123752A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Vi др, - Бюллетень института "Черметинформация", 1984, Мг 18, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1992-02-23—Публикация

1989-06-28—Подача