(54) СПОСОБ УСКОРЕННОГО ОХЛАЖДЕНИЯ ПОЛОСОВОЮ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения проката | 1980 |

|

SU990833A1 |

| Устройство для охлаждения полосового проката | 1980 |

|

SU889172A1 |

| Устройство для охлаждения проката | 1980 |

|

SU926030A2 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| Устройство для охлаждения проката | 1980 |

|

SU929270A1 |

| Устройство для охлаждения полосового проката | 1982 |

|

SU1106561A1 |

| Форсунка для охлаждения проката | 1979 |

|

SU905293A1 |

| Щелевая форсунка | 1978 |

|

SU789597A1 |

| Способ охлаждения холоднокатанойРулОННОй СТАли пОСлЕ ОТжигА | 1978 |

|

SU827568A1 |

| Устройство для охлаждения проката | 1988 |

|

SU1571084A1 |

Изобретение относится к термической обработке проката, преимущественно полосового, после выхода его из последней клети стана. Известны способы ускоренного охлаж- дения йойосб&от о проката, предназначенны для организации интенсивного теплообмена между охлаждаемой поверхностью и охладителем. Известен способ охлаждения горячекат ных металлических полос и лент, который заключается в том, что воду на оклаждаемую поверхность подают в виде прямых ламинарных стргуй Наиболее близким к предлагаемому является способ охлаждения полосового проката, включающий верхнюю ламинарную и нижнюю струевую подачу охладителя через сопла устройства, установленных йёиосрбДйтЖбййб за чистовой группой стана. Ламинарныэ потоки охладителя, в част ности воды, организуют с помощью устуройств в виде открытых или закрытых баков, а также коллекторов, снабженных сифонными трубками. Баки и коллекторы устанавливают поперек рольганга. Из открытых баков вода истекает через сифо ные трубки после достижения ею определенного уровня: из закрьпък баков и коллекторов Истечение воды происходит под небольшим давлением. Нижняя струевая подача охладителя состоит из коллекторов или форсунок низкого давления, установленных под рольгангом между ролика ми. Как снизу, так и сверху основное количество воды встречается с охлаждаемой поверхностью под углом 9О градГ2. Недостатками известногр способа ох/лаждения полосового проката являются низкая скорость охлаждения, а также большой расход охладителя. Происходит это вследствие того, что крупные частииы охладителя, образующиеся при струйной егю подаче, в момент соприкосновения с горячим металлом мгновенно разделяются паровой прослойкой и отскакивают от поверхности полосы. Основная часть ох 98S88 ладителя практически не участвует в теплообмене. Из-за кратковреметшого контактирования водяных струй с охлаждаемой поверхностью коэффициент теплоотдачи от нижней поверхности НАМНОГО меньше, чём от верхней. Последнее приводит к различной скорости отвода тепла от нижней и верхней поверхности и 5шляется пр1гч1шой различия в структуре и механических свойствах металла по сече-

Н1ПО полосы, а также приводит к появлешсо микротрещин.

Цель изобретения - повышение скорости охлаждения проката и экономия охладителя.,

Поставленная цель достигается тем, что согласно способу ускоренного охлаж- дения полосового проката с верхней ламш1арной подачей воды и нижней струевой подачей охладителя в качестве охладителя используют водовоздушную смесь, которую подают под углом 40-6 О град к по- Бврхности полосы. При этом весовое соотношение воды и воздуха в водовоздушной смеси составляет 60-95.Удельный расход водовоздушной смеси составляет 25-40 м /м ч. Кроме того, охладитель подают на поверхность полосы из сопел с расстояния, равного 3S-7S диаметрам сопел. Способ ускоренного охлаждения металличес1а1х полос осуществляют следующим образом. Сжатый воздух, вводнмьй в систему подачи нижних струй, позволяет разорвать часть межмолекулярных связей охладителя и получить на вькоде из устройств факел, состоящий из мелкодисперсного охла.антеля и воздуха. Водовоздушный факел, истекающий из устройств системы, направляют на поверхность охлаждаемого проката снизу при сохранении верхней ламинарной подачи охладителя. Устройства устанавливают под рольгангом та1шм образом, чтобы угол между осью факела и нижней поверхностью полосы про1сата составлял 40-60 град., что позволяет использовать основную массу охладителя с максимальной эффективностью. .Это объясняется тем, что в момент уда1эа капли о поверхнсхзть полосы происходит ее деформашш - сдвиг и скольжение, по поверхнос-га. Толщина образовавшейся водной пленки становится соизмери

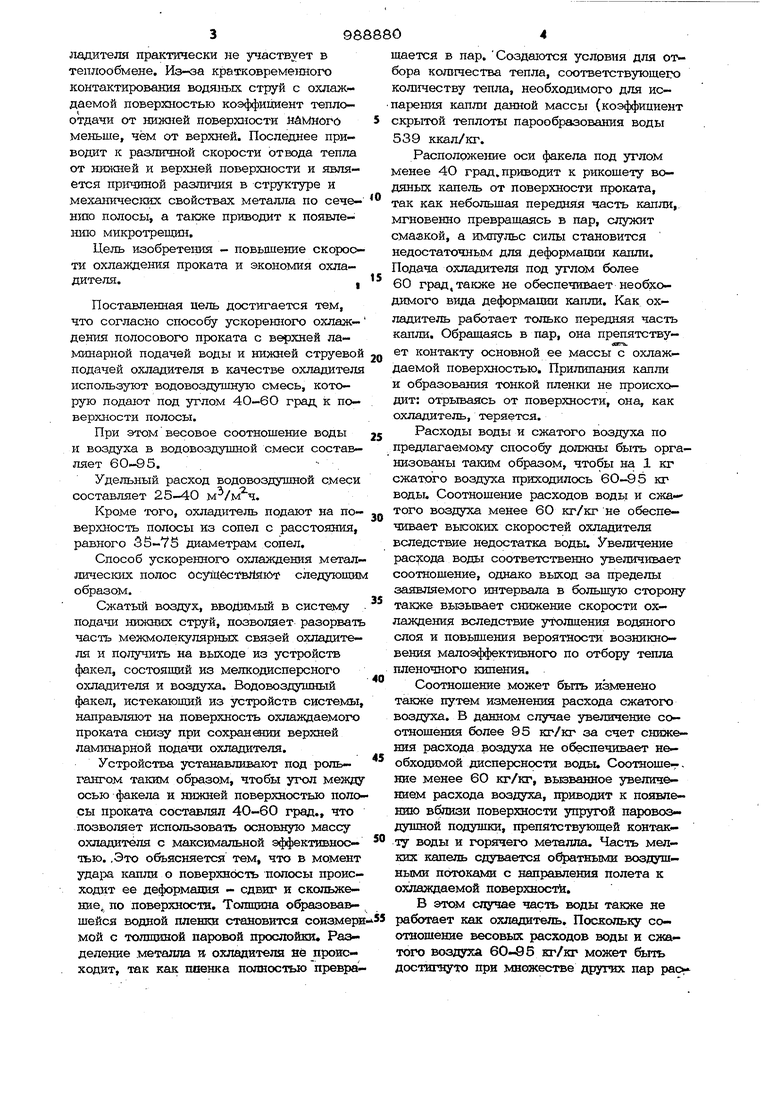

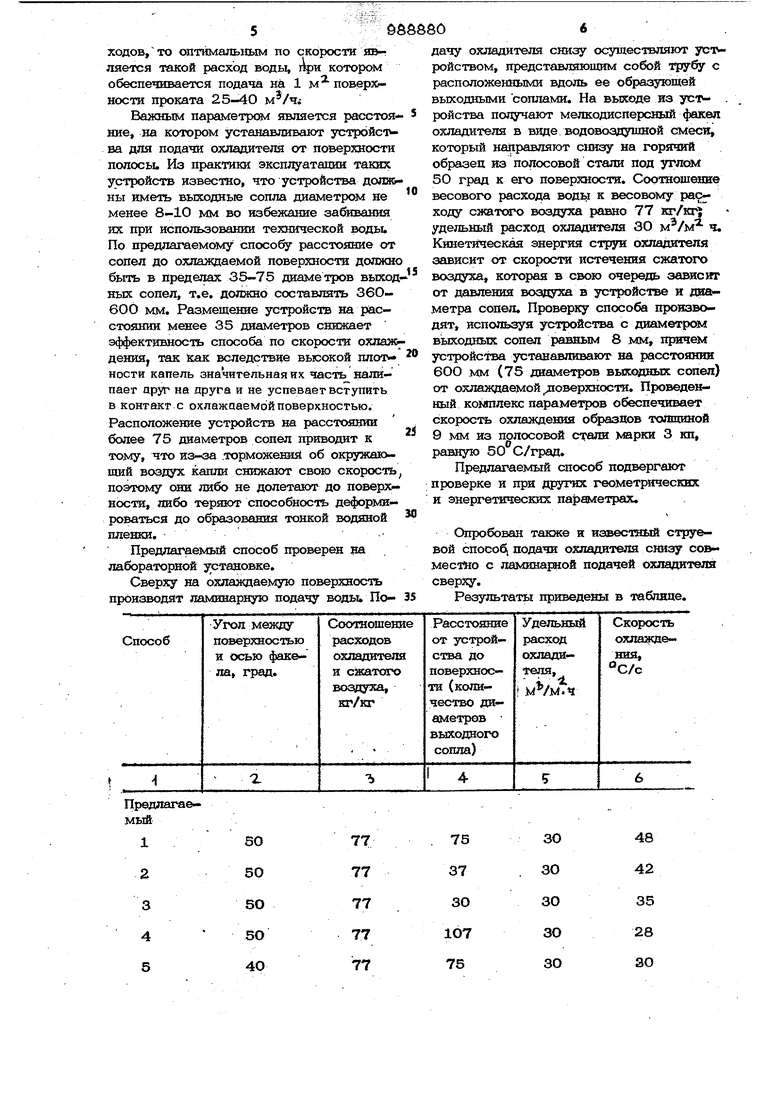

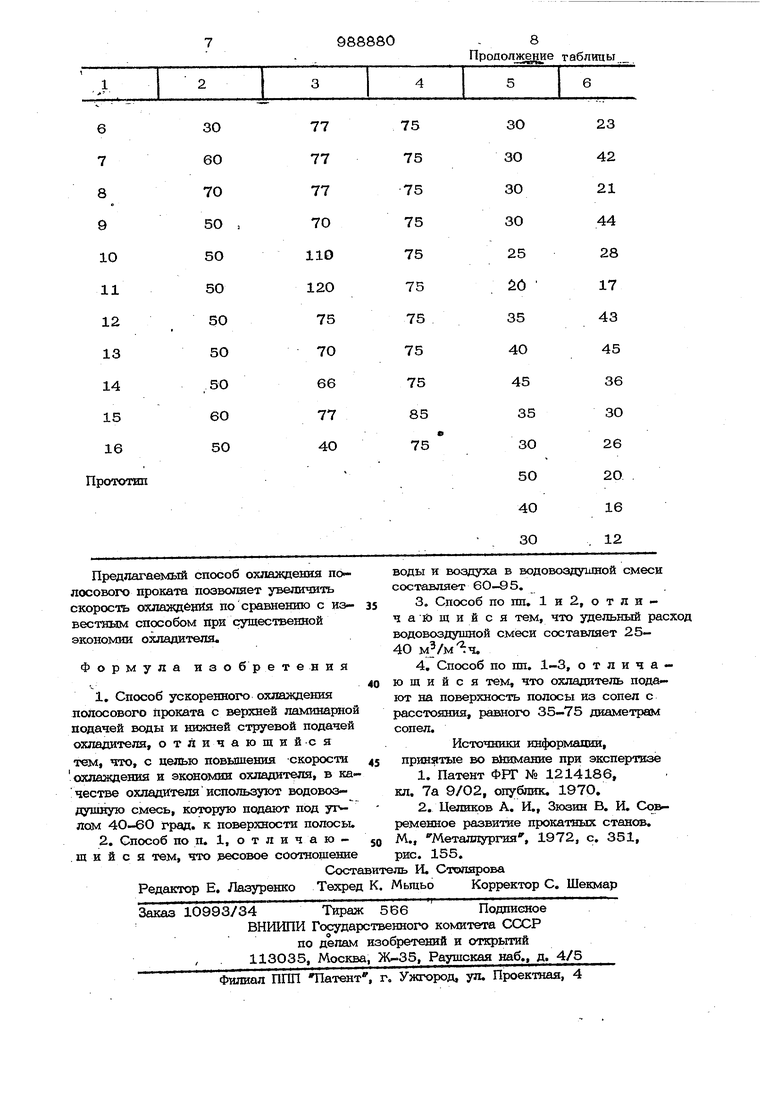

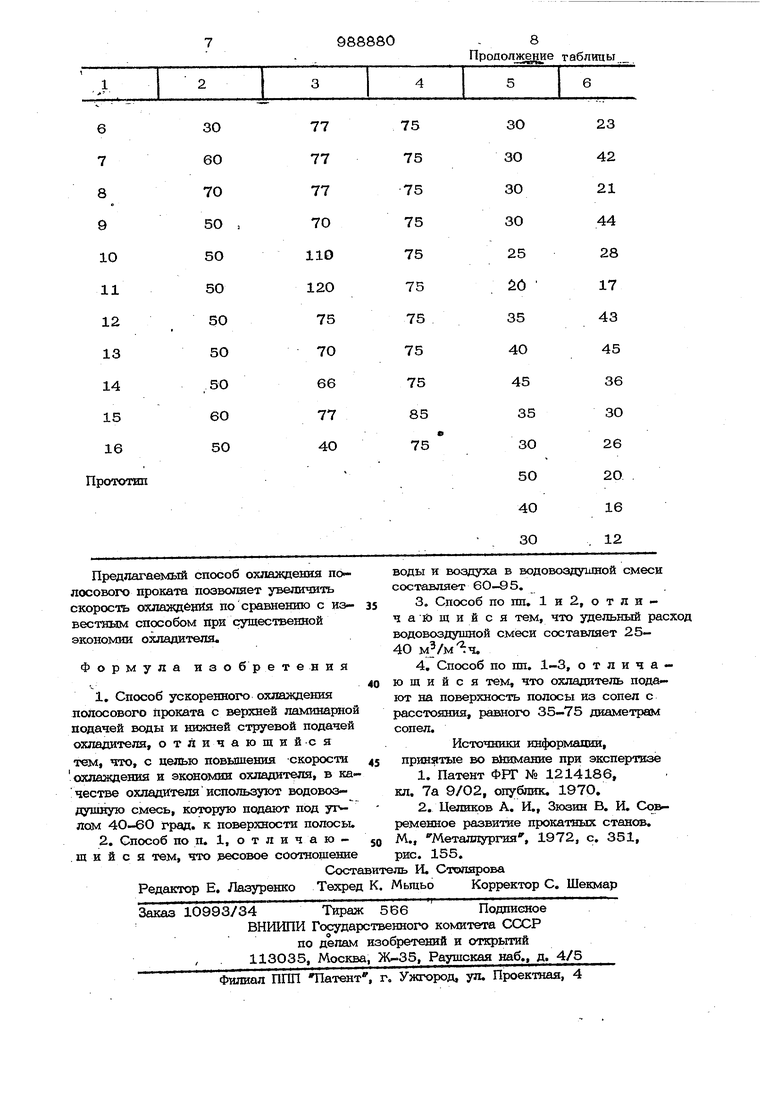

мой с толщиной паровой прослойки. Разделение .металла и охладителя не происходит, так как пленка полностью преврамгновенно превращаясь в пар, служит смазкой, а импульс силы становится недостаточным для деформашш капли. Подача охладителя под утлом более 60 град,также не обеспечивает необходимого вида деформашш капли. Как охладитель работает только передняя часть каплн. Обращаясь в пар, она препятствуотиошение весовых расходов воды и сжатого воздуха кг/кг может бьиь достигнуто при множестве других пар раог 04 щается в пар. Создаются условия для отбора количества тепла, соответствующего колзгчеству тепла, необходимого для испарения капли данной массы (коэффициент скрытой теплоты парообразования воды 539 ккал/кг. Расположение оси факела под углом менее 40 град, приводит к рикошету во- капель от поверхности проката. так как небольшая передняя часть капли. контакту основной ее массы с охлаждаемой поверхностью Прилипания капли и образования тонкой пленки не происходит: отрываясь от поверхности, она, как охладитель, теряется. Расходы воды и сжатого воздуха по предлагаемому спосо должны быть организованы таким образом, чтобы на 1 кг сжатого воздуха приходилось 60-95 кг воды. Соотношение расходов воды и сжатого воздуха менее 60 кг/кг не обеспечивает вьюоких скоростей охладителя вследствие недостатка воды. Увеличение воды соответственно увеличивает соотношение, однако выход за пределы заявляемого интервала в большую сторону также вызывает снижение скорости охлаждения вследствие уТолшения водяного слоя и повьпления вероятности возникновения малоэффективного по отбору тепла пленочного кипения. Соотношение может бьпъ изменено также путем изменения расхода сжатого воздуха. В данном случае увеличение соотаошения более 95 кг/кг за счет снижения расхода воздуха не обеспечивает необходимой дисперсности воды. Соотношег- ние менее 60 кг/кг, вызванное увеличением расхода воздуха, приводит к появле- ншо вблизи поверхности упругой паровоздушной подушки, препятствующей контакту воды и горячего металла. Часть мелких капель сдувается обратными воздушными потоками с направления полета к охлаждаемой поверхносйа. В этом случае часть воды также не работает как охладитель. Поскольку соходов,то оптимальным по скорости яв-г лается такой расход воды, при котором обеспечивается подача на 1 м- поверхности проката 25-4О м/ч Важным параметром $голяется расстояние, на котором устанавливают злстройс-рва для подачи охладителя от поверхности полосьи Из практики эксплуаташш таких устройств известно, что устройства долз& ны иметь выходнью сопла диаметрам не менее 8-10 мм во избежание забивания их при использовании технической воды. По предлагаемому способу расстояние от сопел до охлаждаемой поверхности должно быть в пределах 35-75 диаметров выход ных сопел, т.е. должно составлячъ 360- 600 мм. Размещение устройств на расстоянии менее 35 диаметров снижает эффективность способа по скорости охлая& дeниЯJ так Ыак вследствие высокой плот ности капель значительная ях часть налипает друг на друга и не успеваег вступить в контакт с охлажааемЬй поверхностью. Расположение устройств на расстоянии более 75 диаметров сопел приводит к тому, что из-за .торможений об окружающий воздух капли снижают свою скорость поэтому они либо не долетают до поверзоности, либо TepsnoT способность деформироваться до образования тонкой водяной пленки. . Предлагаемый способ проверен щ лабораторной установке. Сверху на охлаждаемую поверхность производят ламинарную подачу водьь ПоПредлагаемьй

5О 50 50 5О 40

2 3 4 5

48

30

75 42 35 ЗО 30 ЗО ЗО 37 ЗО 28 ЗО

107

75 дачу охладителя снизу осуществляют ус- ройством, представляющим собой Трубу с расположенными вдоль ее образующей выходными соплами. На выходе из уст- . ройства получают мелкодисперсный факел охладителя в виде водовоздушной смеси, который направляют снизу на горячий образец из полосовой стали под углом 50 град к его поверхности. Соотношение весового расхода воды к весовому расходу сжатсяч) воздуха равно 77 кг/кг} удельный расход охладителя 30 ч. КинетИчес1гая энергия стрзпи охладителя зависит от скорости истечения сжатого воздуха, которая в свою очередь завис от от давления воащуха в устройстве и диаметра сопел. Проверку способа производят, используя устройства с диаметром выходных сопел равным 8 мм, причем устройства устанавливают на расстоянии 6ОО мм (75 диамет1юв выходных сопел) от охлаждаемой/юверхностя. Проведенный комплекс параметров обеспечивает скорость охлаждения образцов тогациной 9 мм из полосовой стали марки 3 кп, равную 50 С/град. Предлагаемый способ подвергают проверке и при других геометрических и энергетических па раметрах. Опробован также и известный струе- вой способу подачи охладителя снизу со мес-Шо с ламинарной подачей охладителя сверху. Результаты приведены в -таблице.

Продолж ие таблицы

Авторы

Даты

1983-01-15—Публикация

1981-06-15—Подача