крытым торцом на основании 1 с возможностью осевого перемещения. Полость С 10 сообщается с каналами 11 и дросселями 12, предназначенными для подвода сжатой среды. В корпусе 10 в верхней его части помещается поршень 13 из материала высокой теплопроводимости (например, меди) с прикрепленной по середине диафрагмой 14, обладающей эффектом термопамяти формы. Диафрагма 14 имеет изогнутую форму при температуре выше интервала температур фазового перехода (мартбнситного превращения) в ее материале, т.е. при температуре вы.шё +60°С, а при температуре ниже интервала фазового перехода, т.е, при температуре ниже +40°С.

диафрагма принимает прямую форму. Концы диафрагмы 14 входят в выемки полого корпуса 10 и удерживают поршень 13 в верхней части корпуса 10. Диафрагма 14 посредством контактов 15 связана с источником нагрева. Геометрические параметры диафрагмы 14 подбираются такими, что жесткость диафрагмы 14 больше жесткости испытуемой пружины 9. Через прорезь 16 в направляющей втулке 3 проходит, контактируя с корпусом 10. гибкая лента 17 конвейера с закрепленными при помощи крепежных злементов изделиями (пружинами) 9. Диафрагма 14 крепится к поршню 13 при помощи крепежного элемента. 1 з.п.флы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заглушка для испытаний изделий | 1987 |

|

SU1696926A1 |

| Гидропневматический пульсатор для испытания материалов на сжатие и растяжение | 1932 |

|

SU44709A1 |

| Стенд для испытания пневматическихуСТРОйСТВ удАРНОгО дЕйСТВия | 1978 |

|

SU807102A1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ПРУЖИН СЖАТИЯ | 1997 |

|

RU2138794C1 |

| Стенд для испытания изделий на удар | 1982 |

|

SU1019250A1 |

| Стенд для испытания изделий | 1990 |

|

SU1741002A1 |

| Стенд для испытания изделий на ударно-вибрационные нагрузки | 1982 |

|

SU1096515A1 |

| Установка для усталостных испытаний при круговом изгибе с осевым растяжением | 1987 |

|

SU1527554A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УДАРНЫЕ ПЕРЕГРУЗКИ | 2011 |

|

RU2451918C1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2006807C1 |

Изобретение относится к испытательной технике и может быть использовано дляиспытания изделий, в частности пружин, на усталость преимущественно в условиях гибкого автоматизированного производства (ГАП). Цель йзобретени'я - повышение производительности устройства путем скачкообразного регулирования его амплитудно-частотных характеристик пульсирующего воздействия и расширение типоразмеров испытуемых изделий типа пружин. Устройство содержит основание 1. к которому посредством стержней 2 и направляющей втулки 3 крепится силовой цилиндр 4 с рабочими полостями А и В и распределитель 5. Вход последнего соединен с источником давления 6 сжатой среды. Шток 8 силового цилиндра 4 предназначен для воздействия на изделие (пружину) 9 при испытании. Корпус 10 пневмоцилин'дра. который выполнен из электроизоляционного материала в виде стакана, установлен от-СЛС/2Фиг.1^ соСЛ

Изобретение относится к испытательной технике и может быть использовано для испытания изделий, в частности пружин, на усталость преимущественно, в условиях гибкого автоматизированного производства (ГАП).

Известен вибровозбудитель для виброобработки объектов, содержащий полый корпус с каналом подвода сжатого воздуха и подпружиненный пружиной шток со спиральными канавками.

Наиболее близким к предлагаемому является приспособление для создания пульсаций давления у гидравлических машин, служащих для статического испытания рессор, содержащее два дифференциальных поршня; из которых малый, поршень находится постоянно под давлением, создаваемым гидравлической машиной, а большой поршень - под чередующимися давлениями сжатого воздуха и атмосферы. ,

Недостатком известного устройства является то, Мто испытания производится с фиксированной частотой пульсирующего воздействия, что снижает производительность устройства при испытании обьектов.

Целью изобретения является повышение производительности за счет обеспечения скачкообразнаго регулирования амплитудно-частотных характеристик пульсирующего воздействия и расширение типоразмеров испытуемых изделий типа пружин.

Корпус пневмоцилиндра выполнен в виде стакана, установленного открытым торцом на основании с возможностью осевого перемещения, а устройство снабжено направляющей в виде соосной стакану втулки для размещения в ней испытуемого изделия, закрепленной на силовом цилиндре и установленной между силовым и п-невмоцилиндрс-1, и диафрагмой из материала с эффектом термопамяти формы, расположенной между поршнем и дном стаскана, центральная часть которой закреплена на центральной части поршня пневмоцилиндра, а кромки закреплены на внутренней поверхности пневмоцилиндра.

Устройство снабжено наконечником конусообразной формы, закрепленным на торце штока и предназначенным для контактирования с испытуемой пружиной.

Скачкообразное регулирование амплитудно-частотных характеристик.пульсирующего воздействия на объект позволяет создать условия испытания, близкие к условиям эксплуатации, при этом скачкообразное регулирование амплитудно-частотных

характеристик производится при наименьших затратах. При этом обеспечивается гибкость устройства в линии ГАП, так как устройство имеет способность проводить испытания пружин в широком диапазоне

геометрических параметров.,

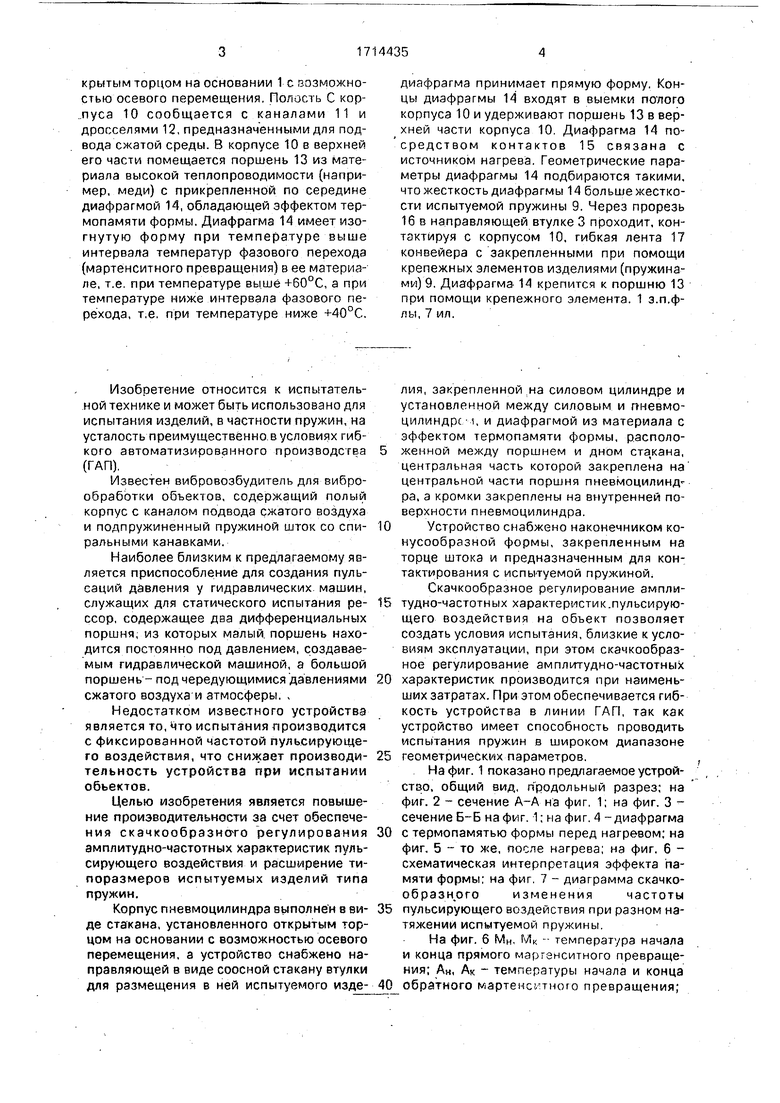

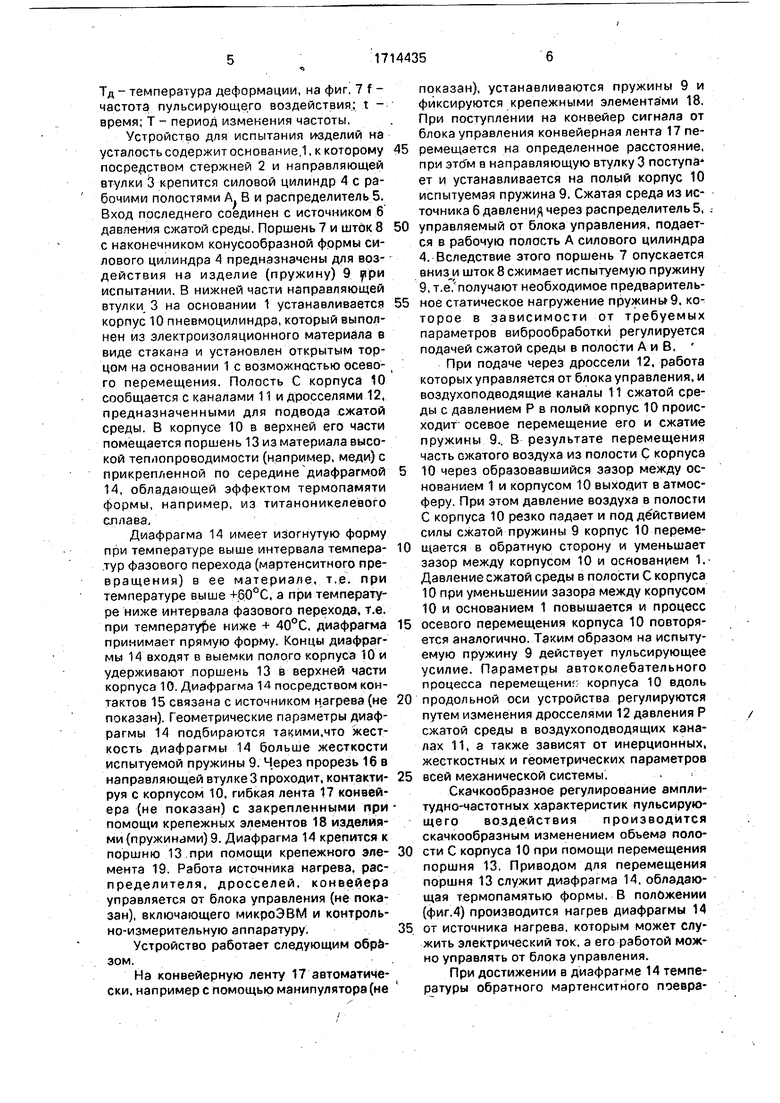

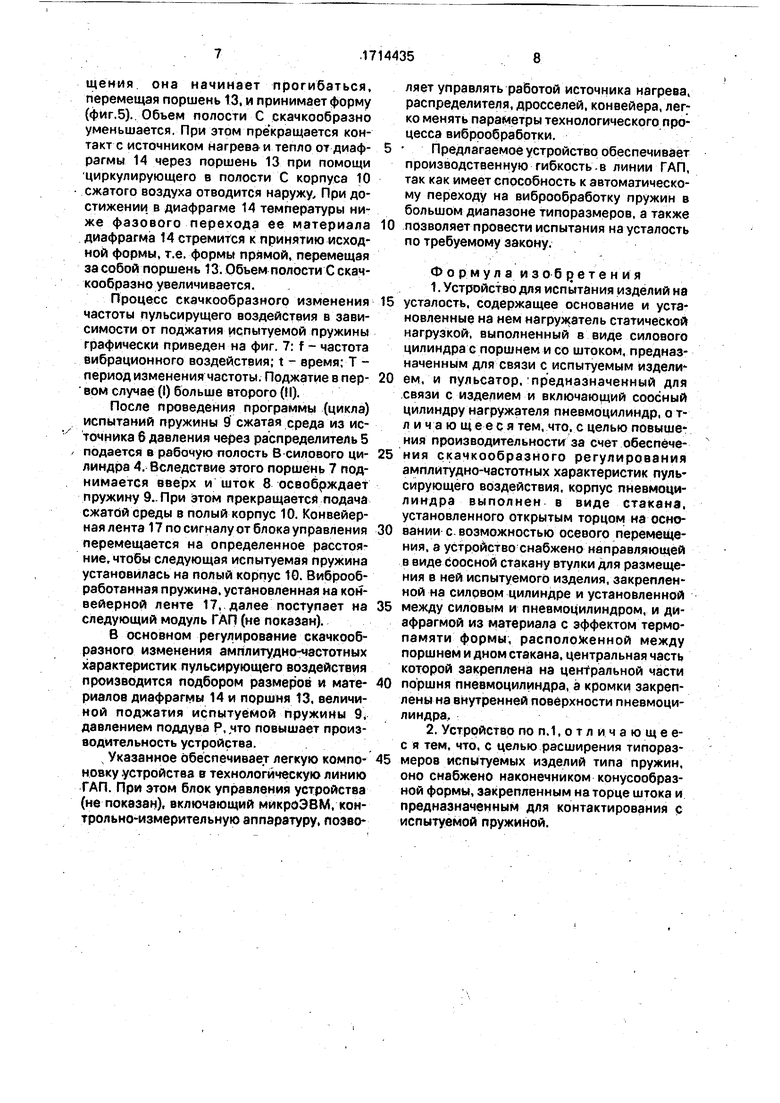

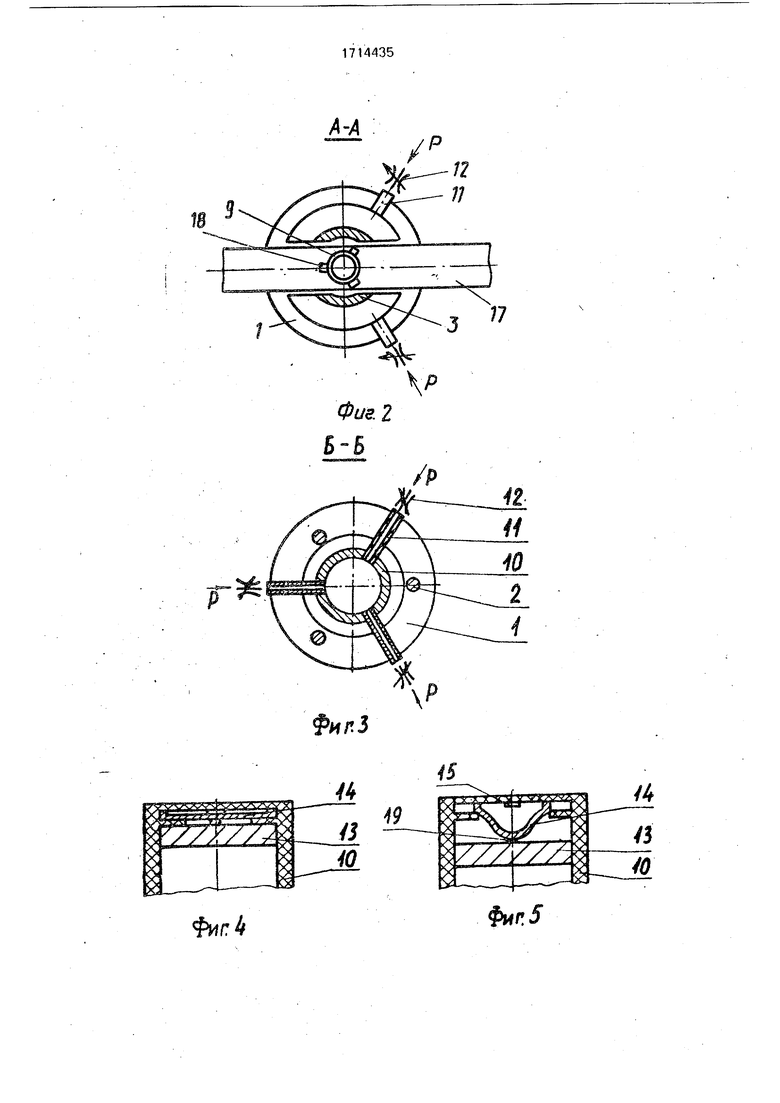

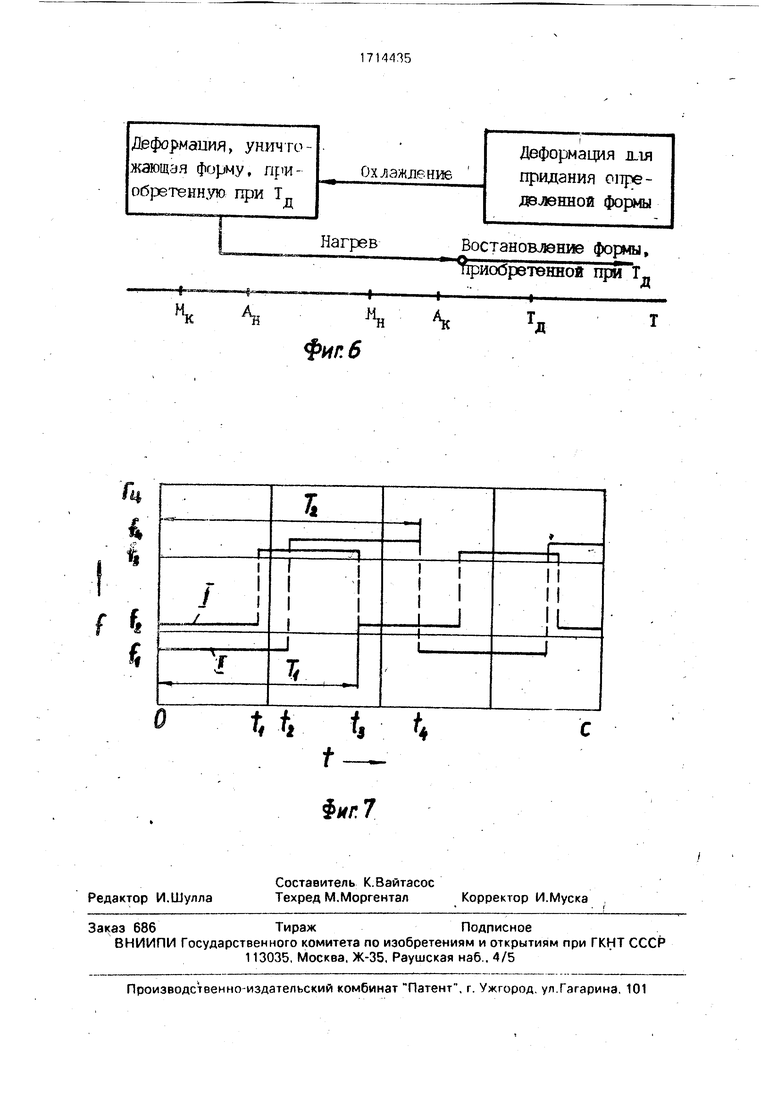

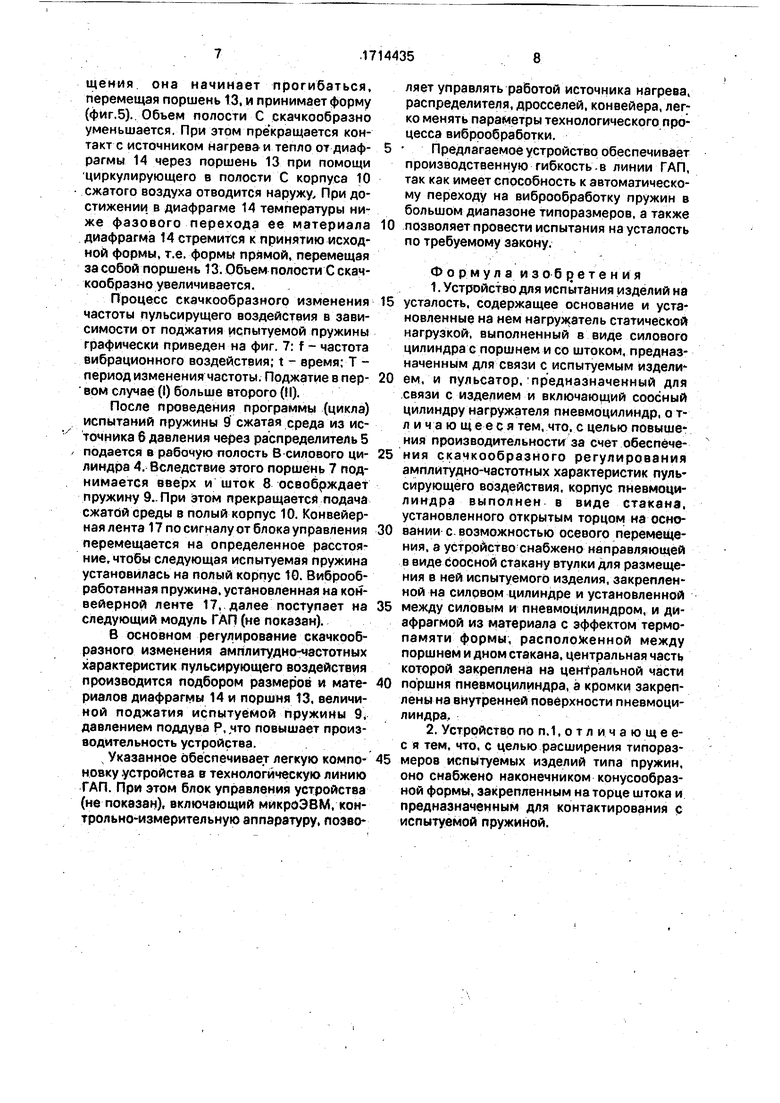

На фиг. 1 показано предлагаемое устройство, общий вид, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 -диафрагма

с термопамятью формы перед нагревом; на фиг. 5 - то же, после нагрева; на фиг. 6 схематическая интерпретация эффекта памяти формы; на фиг. 7 - диаграмма скачкообразн ого изменения частоты

пульсирующего воздействия при разном натяжении испытуемой пружины.

На фиг. 6 Мц, Мк -- температура начала и конца прямого гиарганситного превращения; АН, АК - температуры начала и конца

обратного мартенс -тного превращения;

Тд - температура деформации, на фиг. 7 f частота пульсирующего воздействия; t время; Т - период изменения частоты.

Устройство для испытания 1 зделий на усталость содержит основание.1, к которому посредством стержней 2 и направляющей втулки 3 крепится силовой цилиндр 4 с рабочими полостями А. В и распределитель 5. Вход последнего соединен с источником 6 давления сжатой среды. Поршень 7 и шток 8 с наконечником конусообразной формы силового цилиндра 4 предназначены для воздействия на изделие (пружину) 9 fipn испытании. В нижней части направляющей втулки 3 на основании 1 устанавливается корпус 10 пневмоцилиндра, который выполнен из электроизоляционного материала в виде стакана и установлен открытым торцом на основании 1 с возможностью осевого перемещения. Полость С корпуса 10 сообщается с каналами 11 и дросселя ми 12, предназначенными для подвода .сжатой среды. В корпусе ТО в верхней его части помещается поршень 13 из материала высокой теп(Юпроводимости (например, меди) с прикрепленной по середине диафрагмой 14, обладающей эффектом термопамяти формы, например, из титаноникелевого сллава.

Диафрагма 14 имеет изогнутую форму при температуре выше интервала температур фазового перехода (мартенситного превращения) в ее материале, т.е. при температуре выше +60°С, а при температуре ниже интервала фазового перехода, т.е. при температу|)е ниже + 40°С, диафрагма принимает прямую форму. Концы диафрагмы 14 входят в выемки полого корпуса 10 и удерживают поршень 13 в верхней части корпуса 10. Диафрагма 14 посредством контактов 15 связана с источником нагрева(не показан). Геометрические параметры диафрагмы 14 подбираются такими,что жесткость диафрагмы 14 больше жеоткости испытуемой пружины 9. Через прорезь 16 в направляющей втулкеЗ проходит, контактируя с корпусом 10, гибкая лента 17 конвейера (не показан) с закрепленными при помощи крепежных элементов 18 изделиями (пружинами) 9. Диафрагма 14 крепится к поршню 13 при помощи крепежного элемента 19. Работа источника нагрева, распределителя, дросселей, конвейера управляется от блока управления (не показан), включающего микроЭВМ и контрольно-измерительную аппаратуру.

Устройство работает следующим обрйзом.

На конвейерную ленту 17 автоматически, например с помощью манипулятора (не

показан), устанавливаются пружины 9 и фиксируются крепежными элементами 18. При поступлении на конвейер сигнала от блока управления конвейерная лента 17 перемещается на определенное расстояние, при этом в направляющую втулку 3 поступа ет и устанавливается на полый корпус 10 испытуемая пружина 9. Сжатая среда из источника 6 давления через распределитель 5, управляемый от блока управления, подается в рабочую полость А силового цилиндра 4. Вследствие этого поршень 7 опускается шток 8 сжимает испытуемую пружину 9,т.е.получают необходимое предварительное статическое нагружение пружины9, которое в зависимости от требуемых параметров виброобработкй регулируется подачей сжатой среды в полости А и В.

При подаче через дроссели 12, работа которых управляется от блока управления, и воздухоподводящиё каналы 11 сжатой среды с давлением Р в полый корпус 10 происходит осевое перемещение его и сжатие пружины 9.. В результате перемещения часть сжатого воздуха из полости С корпуса 10 через образовавшийся зазор между основанием 1 и корпусом 10 выходит в атмосферу. При этом давление воздуха в полости С корпуса 10 резко падает и под действием силы сжатой пружины 9 корпус 10 перемещается в обратную сторону и уменьшает зазор между корпусом 10 и основанием 1,Давление сжатой среды в полости С корпуса 10 при уменьшении зазора между корпусом 10 и основанием 1 повышается и процесс осевого перемещения корпуса 10 повторяется аналогично. Таким образом на испытуемую пружину 9 действует пульсирующее усилие. Параметры автоколебательного процесса перемещении корпуса 10 вдоль продольной оси устройства регулируются путем изменения дросселями 12 давления Р сжатой среды в воздухоподводящих каналах 11, а также зависят от инерционных, жесткостных и геометрических параметров всей механической системы.

Скачкообразное регулирование амплитудно-частотных характеристик пульсирующего воздействия производится скачкообразным изменением объема полости С корпуса 10 при помощи перемещения поршня 13. Приводом для перемещения поршня 13 служит диафрагма 14. обладающая термопамятью формы. В положении (фиг.4) производится нагрев диафрагмы 14 от источника нагрева, которым может служить электрический ток, а его работой можно управлять от блока управления.

При достижении в диафрагме 14 температуры обратного мартенситного поевращения она начииает прогибаться, перемещая поршень 13, и принимает форму (фиг,5).. Обьем полости С скачкообразно уменьшается. При этом прекращается контакт с источником нагревай тепло от диафрагмы 14 через поршень 13 при помощи циркулирующего в полости С корпуса 10 сжатого воздуха отводится наружу. При достижении, в диафрагме 14 температуры ниже фазового перехода ее материала диафрагма 14 стремится к принятию исходной формы, т.е. формы прямой, перемещая за собой поршень 13. Объем полости С скачкообразно увеличивается.

Процесс скачкообразного изменения частоты пульсирущего воздействия в зависимости от поджатия испытуемой пружины графически приведен на фиг. 7: f - частота вибрационного воздействия; t - время; Т период изменения частоты. Поджатие в первом случае (I) больше второго (II).

После проведения программы (цикла) испытаний пружины 9 сжатая среда из источника б давления через распределитель 5 подается в рабочую полость В-силового цилиндра 4. Вследствие этого поршень 7 поднимается вверх и шток 8 освобрждает пружину 9.. При этом прекращается подача сжатой среды в полый корпус 10. Конвейерная лента 17 по сигналу от блока управления перемещается на определенное расстояние, чтобы следующая испытуемая пружина установилась на полый корпус 10. Виброобработанная пружина, установленная на конвейерной ленте 17, далее поступает на следующий модуль ГАП (не показан).

В основном регулирование скачкообразного изменения амплитудно-частотных характеристик пульсирующего воздействия производится подбором размеров и материалов диафрагмы 14 и поршня 13, величиной поджатия испытуемой пружины 9, давлением поддува Р,.что повышает производительность устройства.

Указанное обеспечивает легкую компоновку .устройства 0 технологическую линию ГАП. При этом блок управления устройства (не показан), включающий микроЭВМ, контрольно-измерительную аппаратуру, позволяет управлять работой источника нагрева, распределителя, дросселей, конвейера, лег; ко менять параметры технологического процесса вибрробработки.

Предлагаемое устройство обеспечивает производственную гибкость.в линии ГАП, так как имеет способность к автоматическому переходу на виброобработку пружин в большом диапазоне типоразмеров, а также

позволяет провести испытания на усталость по требуемому закону.

Ф о р м у л а и 3 о б 9 е т е н и я

ем, и пульсатор,Предназначенный для .связи с изделием и включающий соосный цилиндру нагружателя пневмоцилиндр, о тл и ч а ю ще е с я тем, что, с целью повыщения производительности за счет обеспёчения скачкообразного регулирования амплитудно-частотных характеристик пульсирующего воздействия, корпус пневмоцилиндра выполнен в виде стакана, установленного открытым торцом на основании с. возможностью осевого перемещения, а устройство снабжено направляющей в виде соосной стакану втулки для размещения в ней испытуемого изделия, закрепленной на силовом цилиндре и установленной

между силовым и пневмоцилиндром, и диафрагмой из материала с эффектом термопамяти формы, расположенной между поршнем и дном стакана, центральная часть которой закреплена на цeнf ральной части

поршня пневмоцилиндра, а кромки закреплены на внутренней поверхности пневмоцилиндра,

Фие. 2

У4

ЯЁ22335ЭЯЕй

еИа досг;,,. п.«, OS

//х//

фиг 4

фиг 5

Деформация, у ним то жающэя форму, приобретенную при Т

Нагрев

к

фипб

Деформация л.1я

Ох эжлениб придания определенной формы

Востановление формы.

приобретенной при Т

д

д

| , Авторское свидетельство СССР N? 1337149, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Применение эффекта памяти формы в современном машиностроении..- Машиностроение, 1981, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления алюминиевого экрана для кинематографа | 1925 |

|

SU1940A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-11—Подача