По изложенным причинам данный способ не применяется для контроля дефектов поверхности деталей размерами менеб 0,002 мм, например, возникающих во время их механообработки. Размеры дефектов поверхности после механообработки выходят далеко за пределы 0,001 мм.

Известен способ оценки качества поверхности образцов металлов в вакууме путём сканирования электронным пучком и с последующим учетом числа микроллазменных образований. Согласно этому способу контролируемые поверхности образцов предварительно очищают от различных загрязнений, затем помещают в вакуумную камеру, инициируют поверхность путем сканирования электронным пучком и подсчитывают число микроплазменных образований. По числумикроплазменных образований оценивают поверхностные дефекты.

Однако способ непригоден для определения дефектов поверхности деталей раз1ЛИЧНОЙ конфигурации и размеров из-за принципиальной невозможности иницйированйя путём сканирования и подсчета плазменнцх образований внутренней и наклонной поверхностей деталей.

Кроме того, способ лабораторный, требует создания сложного и дорогостоящего оборудования, в связи с чем не может быть использован в производстве.

Наиболее близким к изобретению является способ контроля качества металлических деталей с защитным покрь(тием, согласно которому контролируемые поверхности детали временно контактируют с пастой или с раствором, пропитанным фильтровальной бумагой и образующим окрашенные соединения в местах сквозных дефектов защитного покрытия, и по числу окрашенных точек определяют число дефектов - пор покрытия. Способ прост и приемлем для контроля пористости защитных покрытий деталей из разных металлов, при соблюдении условия: металл детали менее химически стойкий, чем металл покрытия в контактируемом растворе. Однако способ непригоден для контроля дефектов поверхности самих деталей без покрытий из-за неясности зависимости пористости защитных покрытий от дефектов поверхности самой детали в зависимости от толщины покрытий и режимов испытания.

Кроме того, способ определения дефектов поверхности по образованию окрашенных точек по мере уменьшения размеров дефектов малочувствителен из-за замедленности диффузионных процессов в дефектах при комнатной температуре.

Целью изобретения является расширение функциональных возможностей способа за счет обеспечения контроля качества поверхности детали.

Поставленная цель достигается тем, что на поверхность контролируемой детали наносят временный слой более химстойкого металла, чем металл детали в испытуемой среде, толщиной 0,005-0,010 мм, затем инициируют макродефекты (Дмак) поверхности детали в виде окрашенных точек, после чего проводят повторное инициирование поверхности термоударом на выявление микродефектов (Дмик). помещая деталь на 3-5 мин в восстановительную среду при Уемпературе не менее 0,8 от температуры плавления наносимого металла, и подсчитывают число вздутий. После этого удаляют нанесенный слой металла путем селективного травления, а по сумме окрашенных точек (пот) и вздутий (пмв) оценивают уровень дефектности (Д), т.е. качество поверхности детали. Предлагаемый способ пригоден для деталей из различных металлов при наличии на их поверхности более химстойкого покрытия, чем металл детали в растворах, образующих окрашенные соедине ия в дефектах. Эти растворы и режимы их применения и вестны. Выявление вздутий термоударом также универсальное.

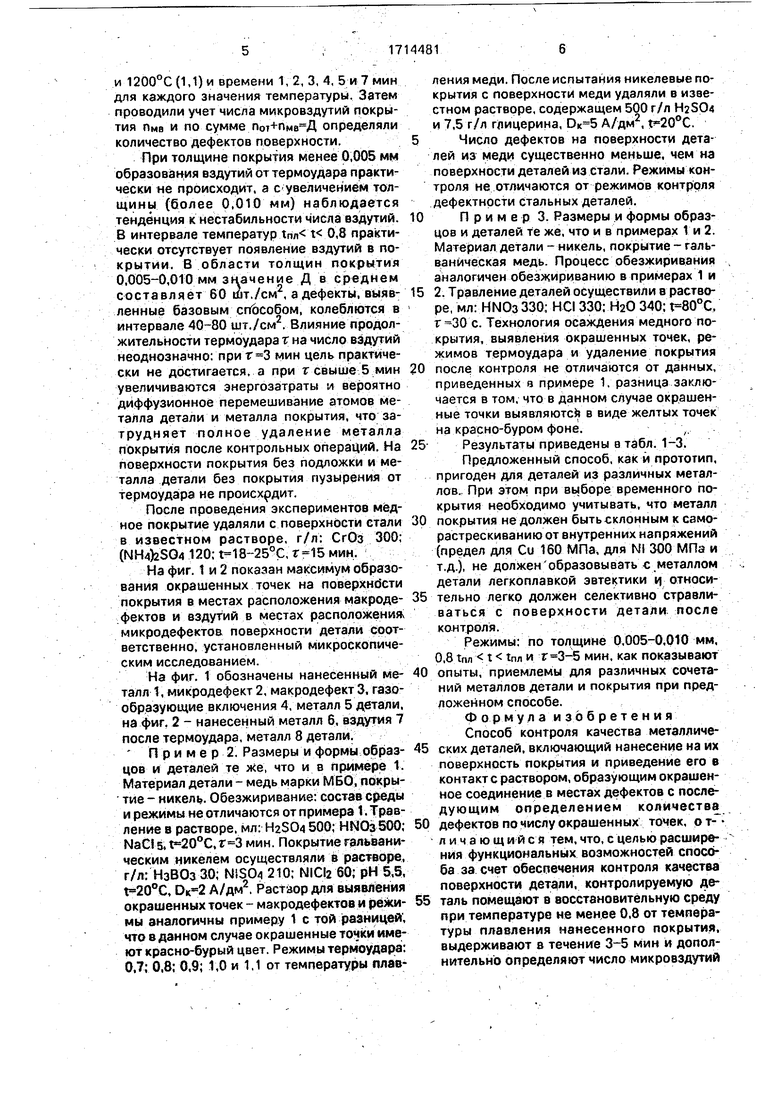

П РИМ е р 1. Изготовили образцы из стали ОЗВД круглой формы диаметром 32 мм, толщиной 2 мм и трубчатые детали высотой 50 мм, наружным диаметром 40 мм и толщиной стенки 3 мм. Часты из общего количества образцов и детали после обезжиривания и травления (обезжиривание трихлорэтилен , г 6 мин, щелочный раствор, г/л: NaOH 60; МааСОз 35; Ма25Юз 10; А/дм, , г 3 мин; в растворе, г/л: травление HaSO/i 100; NaCI 150; катапин 5; , мин) покрывали медью толщиной 2-15 мкм из электролита, г/л: CuSO4-5H20 50; Na4P:207 х хЮНаО 240; КМОз 15; рН 7,5, t 55C. А/дм.

Образцы из медного покрытия без подложки, которые были Необходимы для выяснения вероятности вздутия, от термоудара самого покрытия, изготавливали осаждением меди на поверхность алюминия с последующим стравливанием подложки. Выявление окрашенных точек проводили методом наложения фильтровальной бумаги, пропитанной раствором, г/л: (СМ)б 10; NaCl 20; f 5 миц. После выявления числа окрашенных в синий цвет точек пот детали подвергали термоудару при температуре 800 (0,7), 900 (0,8). 1000(0,9), 1083(1,0)

и 1200°С (1,1) и времени 1, 2, 3, 4, 5 и 7 мин для каждого значения температуры. Затем проводили учет числа микровздутий покрытия Пмв и по сумме пот+Пмв Д определяли количество дефектов поверхности.

При толщине покрытия менее 0,005 мм образован;ия вздутий от термоудара практически не происходит, а Сувеличениём толщины (более 0,010 мм) наблюдается тенденция к нестабильности числа вздутий. В интервале температур 0,8 практически отсутствует появление вздутий в покрытии. В области толщин покрытия 0,005-0,010 мм значение Д в среднем составляет 60 шт./см, а дефекты, вь1явленные базовым способом, колеблются в интервале 40-80 шт./см. Вли.чние продолжительности термоудара т на число вздутий неоднозначно: при г 3 мин цель практически не достигается, а при т свыше 5 мИн увеличиваются энергозатраты и вероятно диффузионное перемешивание атомов металла детали и металла покрытия, что затрудняет полное удаление металла покрытия после контрольных операций. На поверхности покрытия без подложки и металла детали без покрытия пузырения от термоуда1ра не происходит.

После проведения экспериментов медное покрытие удаляли с поверхности стали в известном растворе, г/л: СгОз 300: (NH4)2S04 120: t 18-25°C, мин.

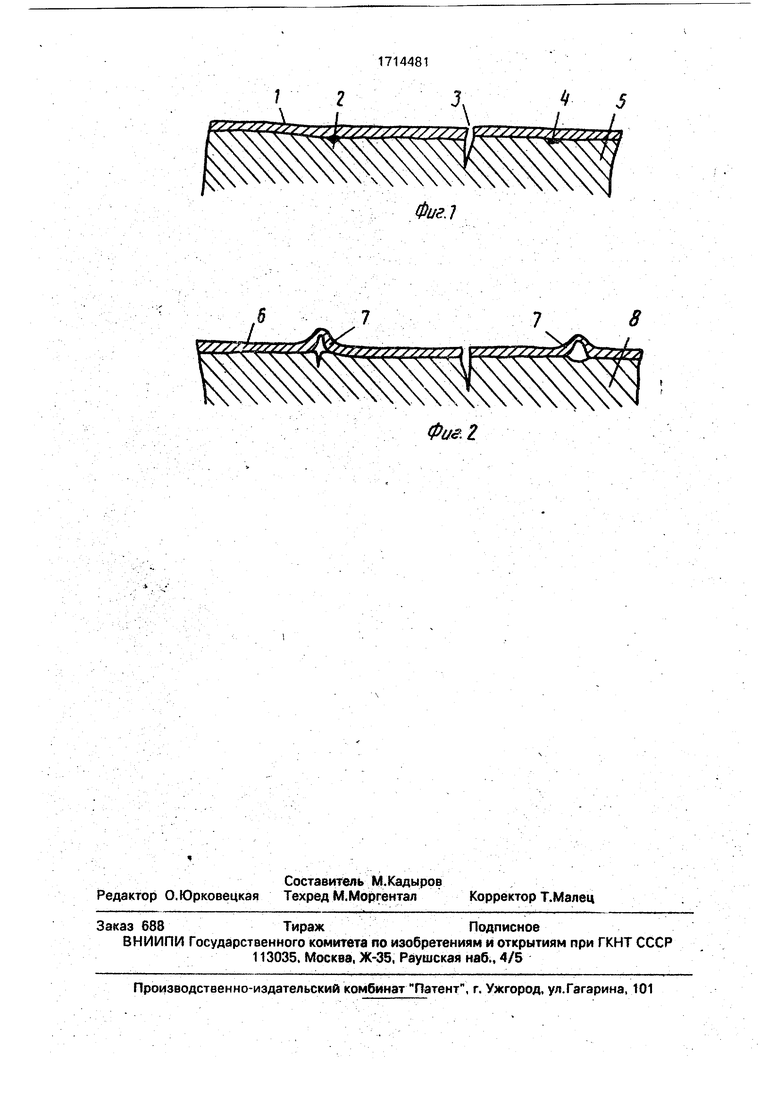

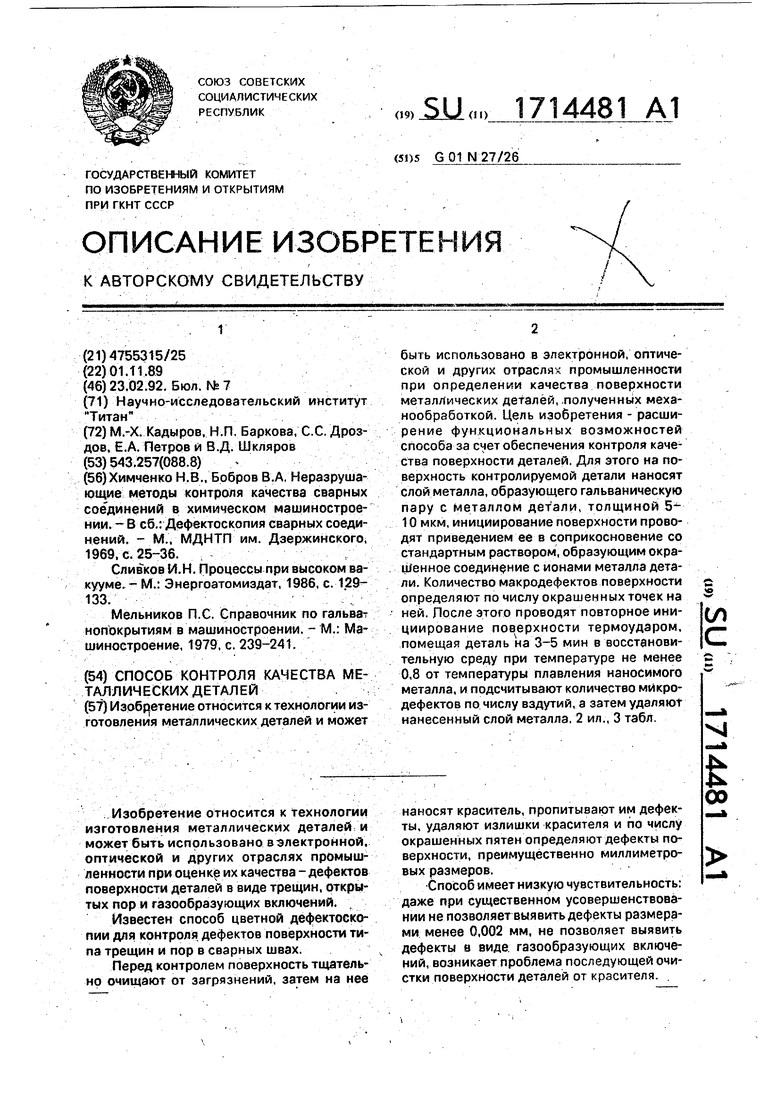

На фиг. t и 2 показан максимум образования окрашенных точек на поверхнбсти покрытия в местах расположения макродефектов и вздутий в местах располомсенияу микродефектоа поверхности детали соответственно, установленный микроскопическим исследованием.

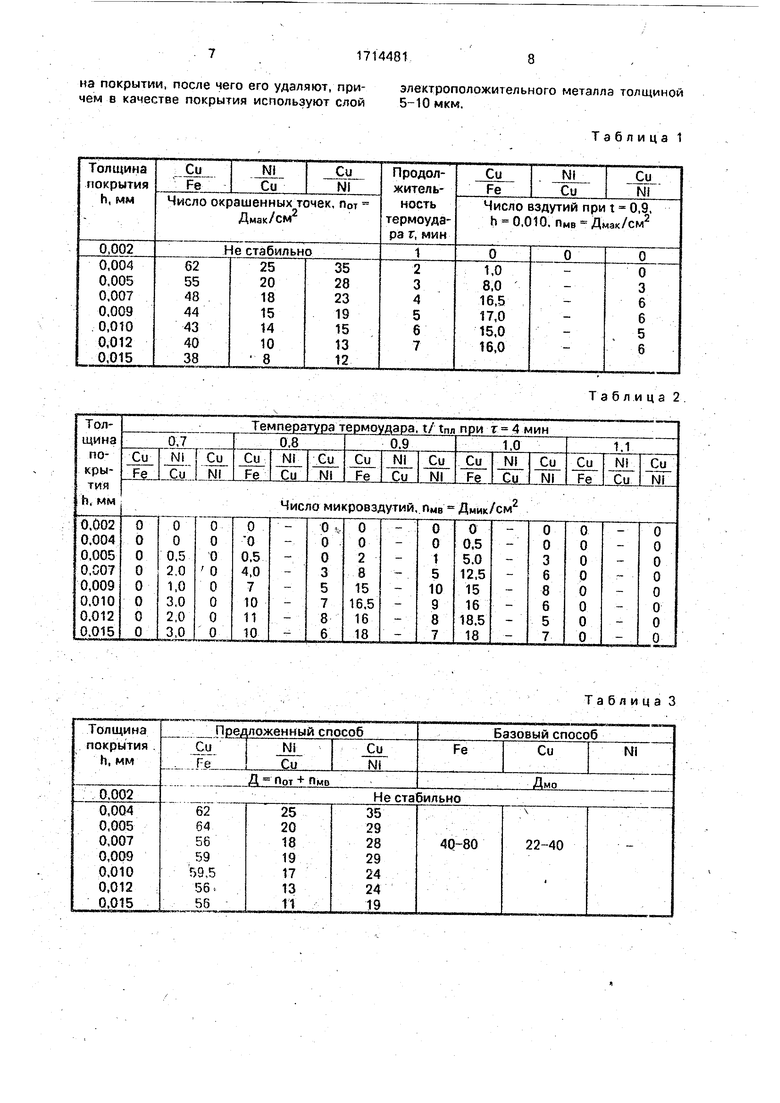

На фиг. 1 обозначены нанесенный металл 1, микродефект 2, макродефект 3, газообразующие включения 4. металл 5 детали, на фиг, 2 - нанесенный металл 6, вздутия 7 после термоудара, металл 8 детали. П р и м е р 2. Размеры и формы образцов и деталей те Же, что ив примере 1. (Иатериал детали - медь марки МБО, покрытие- никель. Обезжиривание: состав и режимы не отличаются от примера 1. Травление в растворе, мл: H2S04 500; НЫОз 500; NaCI 5, , мин. Покрытие гальваническим никелем осуществляли s растворе, г/л: НзВОзЗО; 210: NiCIa 60j рН 5.5, t 20C, А/дм. Растаор для выявления окрашенных точек - макродефектов и режимы аналогичны примеру 1 с той {разницей, что 8 данном случае окрашенные точки имеют красно-бурый цвет. Режимы термоуДара: 0.7; 0,8; 0.9; 1,0 и 1,1 от температуры плавления меди. После испытания никелевые покрытия с поверхности меди удаляли в известном растворе, содержащем 500 г/л H2SO4 и 7,5 г/л глицерина, А/дм. t 20C.

Число дефектов на поверхности деталей из меди существенно меньше, чем на поверхности деталей из стали. Режимы контроля не отличаются от режимов контроля дефектности Стальных деталей.

П р и м е р 3. Размеры и формы образцов и деталей те же, что и в примерах 1 и 2. Материал детали - никель, покрытие - гальваническая медь. Процесс обезжиривания аналогичен обезжириванию в примерах 1 и

2. Травление деталей осуществили в растворе, мл: НМОз 330; HCI330; НаО 340; t-80°C, т 30 с. Технология осаждения медного покрытия, выявления окрашенных точек, режимов термоудара и удаление покрытия

после контроля не отличаются от данных, приведенных а примере 1, разница заключается в том, что в данном случае окрашенные точки выявляются в виде желтых точек на красно-буром фоне.,

Результаты приведены 8 табл. 1-3.

Предложенный способ, как и прототип, пригоден для деталей из различных металлов.. При этом при вь1боре временного покрытия необходимо учитывать, что металл

покрытия не должен быть склонным к саморастрескиванию от внутренних напряжений (предел для Си 160 МПа. для N1 300 МПа и т.д.), не долженобразовывать с.Метал лом детали легкоплавкой эвтерики ц относительно легко должен селективно стравливаться с поверхности детали после контроля.

Режимы: по толщине 0-005-0.010 мм, ,8 tnn t гпл и мин, как показывают

опыты, приемлемы для различных сочетаний металлов детали и покрытия при предложенном способе.

Формула изЬбретения Способ контроля качества металлических деталей, включающий нанесение на их поверхность покрытия и приведение его в контакте раствором, образующим окрашенное соединение в местах дефектов с последующим определением количества

дефектов по числу окрашенных точек. QT-V л и ч а ю щий ей тем, что. с целью расширения функциональных возможностей способа за счет обеспечения контроля качества поверхности дета|ли, контролируемую деталь помещают в восстановительную среду при температуре не менее 0,8 от температуры плавления нанесенного покрытия, выдерживают в течение 3-5 Мин и дополнительно определяют число микровздутий

иа покрытии, после чего его удаляют, причем в качестве покрытия используют слой

электроположительного металла толщиной 5-10 мкм.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭМАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1989 |

|

RU2027795C1 |

| Способ воспроизведения авторских рисунков на металлографской доске методом углубленной гравюры и травильный раствор для его осуществления | 2019 |

|

RU2696576C1 |

| Способ изготовления печатной формы для офорта и травильный раствор для его осуществления | 2019 |

|

RU2699750C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОМ ОСНОВАНИИ | 2018 |

|

RU2705044C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ И РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544319C1 |

| СПОСОБ ОБРАБОТКИ ЛАТУННЫХ ИЗДЕЛИЙ ПЕРЕД ХРОМИРОВАНИЕМ | 1989 |

|

SU1727410A1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ЗОЛОТА И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И КОМПОЗИЦИИ ИНГРЕДИЕНТОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2382831C1 |

| Способ обработки поверхности диэлектриков перед химическим меднением | 1990 |

|

SU1763434A1 |

Изобретение относится к технологии изготовления металлических деталей и можетбыть использовано в электронной, оптической и других отраслях промышленности при определении качества поверхности металлических деталей, .полученнь1х механообработкой. Цель изобретения - расширение функциональных возможностей способа за счет обеспечения контроля качества поверхности деталей. Для этого на поверхность контролируемой детали наносят слой металла, образующего гальваническую пару с металлом деУали, толщиной 5^ 10 мкм, инициирование поверхности проводят приведением ее в соприкосновение со стандартным раствором, образующим окра- и/енное соединение с ионами металла детали. Количество макродефектов поверхности определяют по числу окрашенных точек на ней. После зтого проводят повторное инициирование поверхности термоударом, помещая деталь на 3-5 мин в восстановительную среду при температуре не менее 0,8 от температуры плавления наносимого металла, и подсчитывают количество микро- дефектов по числу вздутий, а затем удаляют нанесенный слой металла. 2 ил., 3 табл.(/1G: Изобретение относится к технологии изготовления металлических деталей и может быть использовано вэлектронной, оптической и других отраслях промышленности при оценк!^ их качества - дефектов поверхности деталей в виде трещин, открытых пор и газообразующих включений. ;Известен способ цветной дефектоскопии для контрол-я дефектов поверхности типа трещин и пор в сварных швах.Перед контролем поверхность тщательно очищают от загрязнений, затем на неенаносят краситель, пропитывают им дефекты, удаляют излишки красителя и по числу окрашенных пятен определяют дефекты поверхности, преимущественно миллиметровых размеров.•Способ имеет низкую чувствительность: даже при существенном усовершенствовании непозволяет выявить дефекты размерами менее 0,002 мм, не позволяет выявить дефекты а виде газообразующих включений, возникает проблема последующей очистки поверхности деталей от красителя. .&00

Таблица 2

Таблица 3

8

1

Авторы

Даты

1992-02-23—Публикация

1989-11-01—Подача