Изобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий по параметрам их колебаний.

В современном машиностроении и в ремонтном производстве, при неразрушающем контроле изделий используются способы, позволяющие контролировать изделия по параметрам их колебаний. Например, при помощи метода вынужденных колебаний, который позволяет контролировать частоту собственных колебаний изделия и в зависимости от ее величины определять различные свойства изделия и выявлять его дефекты.

Однако эти способы не позволяют с достаточной точностью контролировать дефектность изделий, частота собственных колебаний которых изменяется в малых пределах в зависимости от дефектов, например коррозийных повреждений поверхности изделия и т.п. Известен способ контроля

дефектности изделия реализованный в устройстве Звук-107, заключающийся в том, что в изделии возбуждают вынужденные колебания, при этом задают максимальную амплитуду колебаний возмущающей силы и производят регулировку ее частоты до взаимодействия колебаний этой силы с собственными колебаниями изделия в зоне отклика его частоты собственных колебаний, которое фиксируют по возрастанию амплитуды результирующих колебаний относительно заданной максимальной амплитуды.

Определяют параметры этих колебаний, по которым судят о дефектности изделия. Однако этот способ также не позволяет контролировать дефектность изделия, частота собственных колебаний которых изменяется в малых пределах, в зависимости от величины дефектов (коррозийного повреждения) и поэтому не обладает достаточной точностью).

Ё

XI V| Ю XI Ю ON

Известен также способ контроля дефектности изделия (2), заключающийся в том, что в нем возбуждают вынужденные колебания в области резонанса, снимают амплитуд- но-частотную характеристику (АЧХ), измеряют величины частот fi и h на заданном амплитудном уровне АЧХ, которые используют при определении дефектности изделия. Этот способ является наиболее близким к предлагаемому. Этот способ является наиболее близким к предлагаемому, Однако этот способ не позволяет с достаточной точностью контролировать коррозийное повреждение поверхности изделия.

Целью настоящего изобретения является повышение точности при контроле коррозийного повреждения изделия.

Поставленная цель достигается тем, что известный способ контроля дефектности изделия, заключающийся в том, что в изделии возбуждают вынужденные колебания в области резонанса, снимают амплитудно- частотную характеристику (АЧХ), измеряют величины частот ft и fz на заданном амплитудном уровне АЧХ дополняют следующими операциями: дополнительно измеряют частоту резонанса fpea. а о дефектности судят по симметрии f 1 и f2 относительно fpea.

Дополнительно введенные операции позволяют используя симметрию частот f i и f2 на заданном амплитудном уровне (АЧХ) относительно частоты резонанса fpes судить по ней о дефектности изделия с большей точностью, чем в известных способах контроля, что позволит оценить коррозийное повреждение изделий исключив при этом их дополнительный визуальный осмотр.

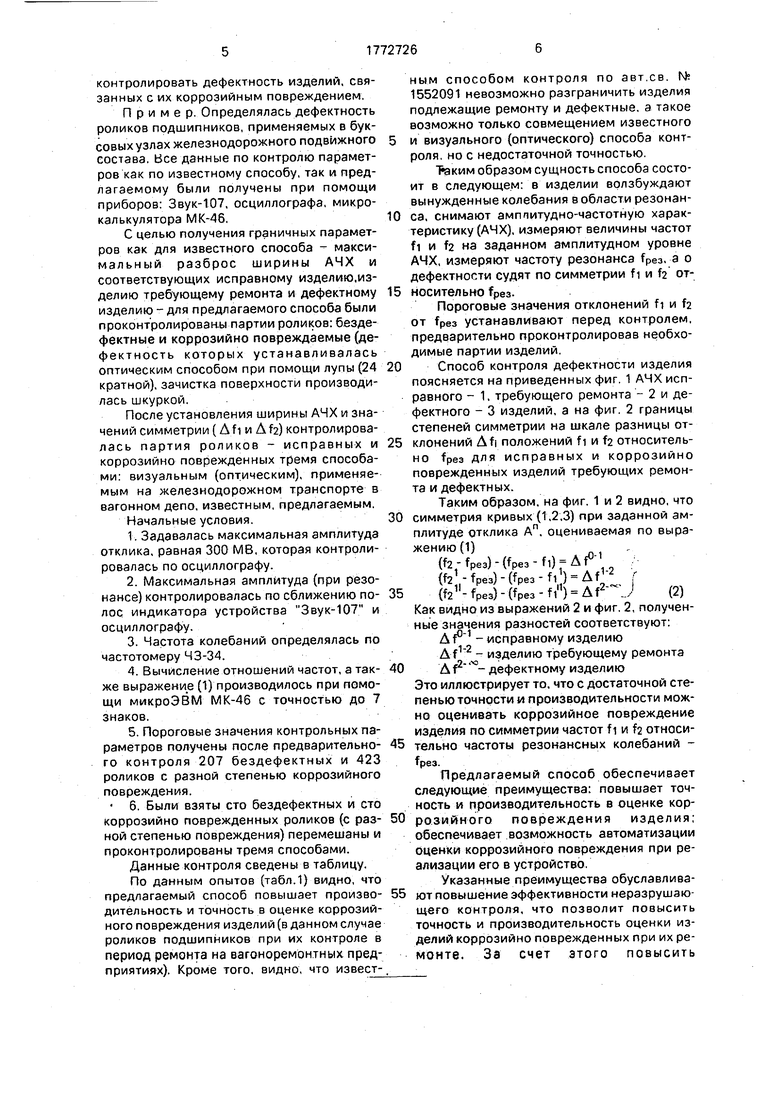

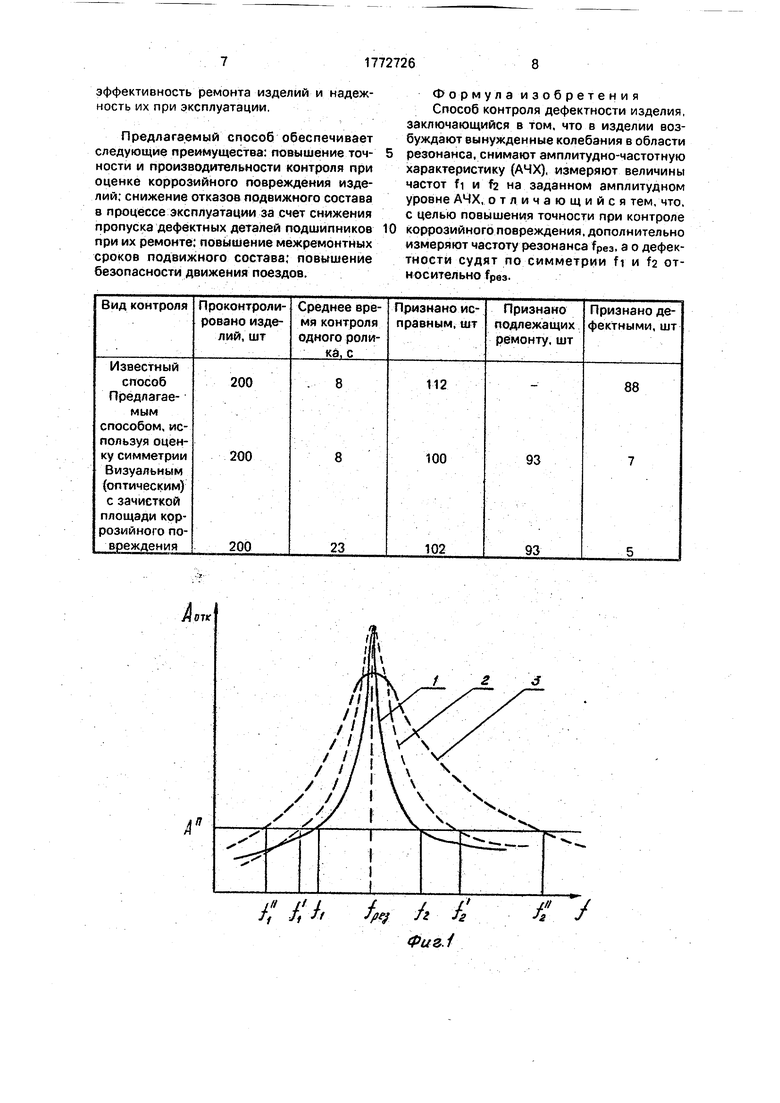

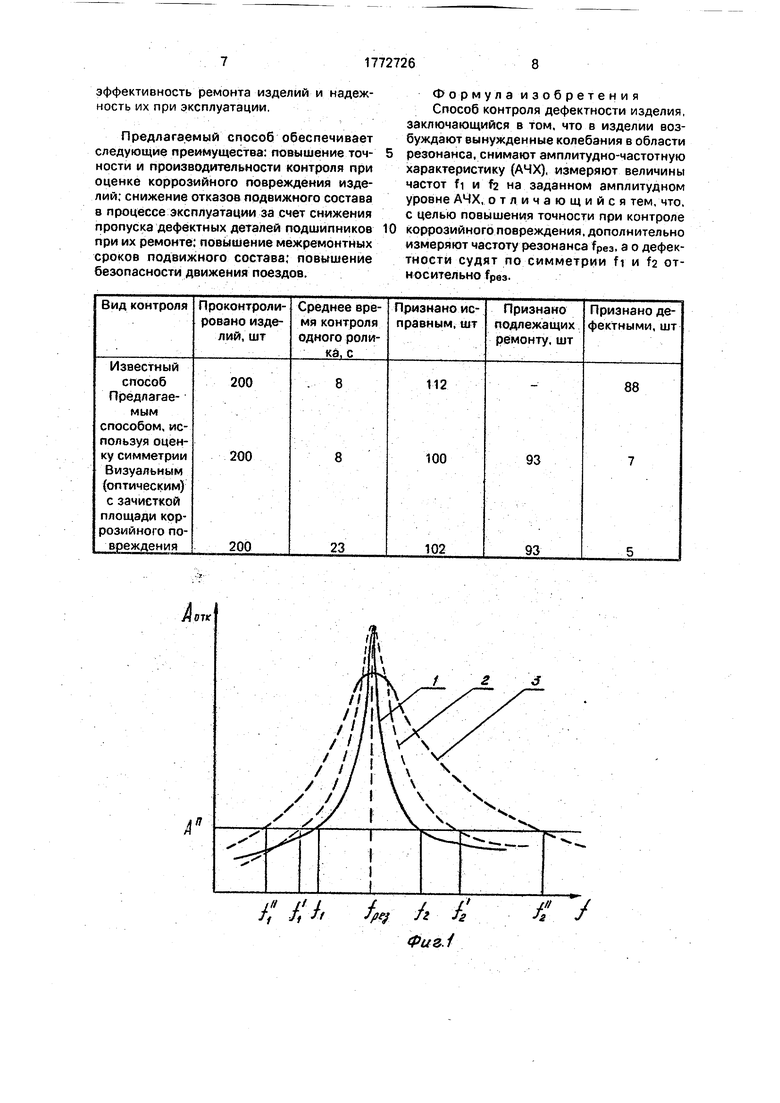

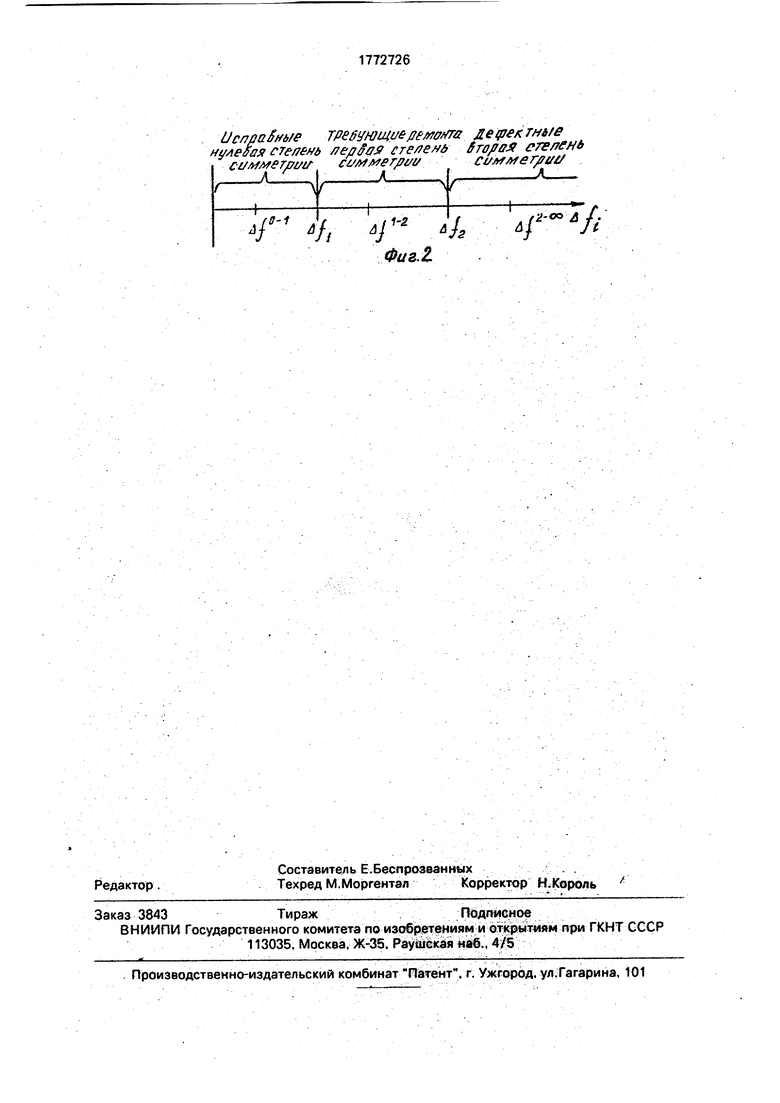

На фиг. 1 приведены АЧХ: исправного - 1. требующего ремонта - 2 и дефектного - 3 изделий; на фиг. 2 - границы степеней симметрии на шкале разницы отклонений - Д|| положений частот f i и Ь относительно резонансной частоты для исправных и коррозийно поврежденных изделий, требующих ремонта и дефектных.

Как в процессе хранения изделий, так и в процессе их эксплуатации возникают дефекты изделий, связанные с их коррозийным поверхностным и другими видами коррозионных повреждений.

Слабо выраженное поверхностное коррозийное повреждение изделий не позволяет его проконтролировать с достаточной точностью и зачастую на ремонтных предприятиях машинный контроль заменяется визуальным (оптическим) с 100% зачисткой поверхности повреждения наждачной шкуркой (и.т.п.) и установления после этого величины и опасности повреждения. Такой обработке практически подвергаются все

детали коррозийного поврежденные (или с подозрением на коррозию поверхности). Это практикуется, например при ремонте деталей подшипников (роликов, внутренних

и наружных колец) на предприятиях железнодорожного транспорта в колесно-ролике- вых цехах вагоноремонтных предприятий. Кроме того, подмена машинного контроля визуальным (оптическим) допускает про0 пуск коррозийно поврежденных изделий точечной - слабо выраженной, но достаточно опасной коррозией, способствующей при дальнейшей эксплуатации к перерастанию в трещины и излому деталей. Коррозийные

5 повреждения деталей обусловливают изменение поверхностной (а в дальнейшем и под поверхностной) структуры материала изделия и в связи с этим изменение свойств -изделия, например параметров колебаний,

0 возбуждаемых возмущающей силой с заданной амплитудой. Если изделие подвергается действию внешней периодической возмущающей силы, то амплитуда его колебаний определяется величиной этой силы.

5 другими свойствами изделия, а также соотношением частоты внешней силы и частоты собственных колебаний изделия. Частота собственных колебаний изделия, а также ширина АЧХ при заданной амплитуде откли0 ка определяется формой изделия и размерами: длиной, шириной и толщиной. Кроме того, ширина АЧХ зависит от модулей упругости, плотности и коэффициента Пуассона контролируемого материала, а также нали5 чия дефектов. Однако ширина АЧХ, ограниченная частотами ft и fz (при заданной амплитуде отклика) изменяется в очень малых пределах от поверхностного коррозионного повреждения изделия (особенно слабо

0 выраженного, которое необходимо ликвидировать при ремонте), При экспериментальных исследованиях было выявлено, что наиболее чувствительным параметром контроля (при контроле слабо выраженного

5 коррозийного повреждения изделия) и изменяющимся в более широких пределах, чем ширина АЧХ является симметричность частот f i и f2 относительно резонансной частоты fpea. математическое отображение ко0 тарой запишется

(f2 - fpea) - (fpea - f i) - f 1 + f2 - Ј реэ - Д fi. (1)

т.е. симметричность fi и fz относительно fpea или разница отклонений fi и f2 относительно fpe« или другими словами разность 5 разностей % и fpea и fpes и f 1.

Ташм образом, экспериментально был получен параметр контроля, который при оценке коррозийного повреждения изделия оказался более чувствительным, чем ширина АЧХ и позволил с достаточной точностью

контролировать дефектность изделий, связанных с их коррозийным повреждением.

Пример, Определялась дефектность роликов подшипников, применяемых в буксовых узлах железнодорожного подвижного состава. Все данные по контролю параметров как по известному способу, так и предлагаемому были получены при помощи приборов: Звук-107, осциллографа, микрокалькулятора МК-46.

С целью получения граничных параметров как для известного способа - максимальный разброс ширины АЧХ и соответствующих исправному изделию.из- делию требующему ремонта и дефектному изделию - для предлагаемого способа были проконтролированы партии роликов: бездефектные и коррозийно повреждаемые (дефектность которых устанавливалась оптическим способом при помощи лупы (24 кратной), зачистка поверхности производилась шкуркой.

После установления ширины АЧХ и значений симметрии (A fi и Af2) контролировалась партия роликов - исправных и коррозийно поврежденных тремя способами: визуальным (оптическим), применяемым на железнодорожном транспорте в вагонном депо, известным, предлагаемым.

Начальные условия.

1.Задавалась максимальная амплитуда отклика, равная 300 MB, которая контролировалась по осциллографу.

2.Максимальная амплитуда (при резонансе) контролировалась по сближению полос индикатора устройства Звук-107 и осциллографу.

3.Частота колебаний определялась по частотомеру 43-34.

4.Вычисление отношений частот, а также выражение (1) производилось при помощи микроЭВМ МК-46 с точностью до 7 знаков.

5.Пороговые значения контрольных параметров получены после предварительного контроля 207 бездефектных и 423 роликов с разной степенью коррозийного повреждения.

6. Были взяты сто бездефектных и сто коррозийно поврежденных роликов (с разной степенью повреждения) перемешаны и проконтролированы тремя способами.

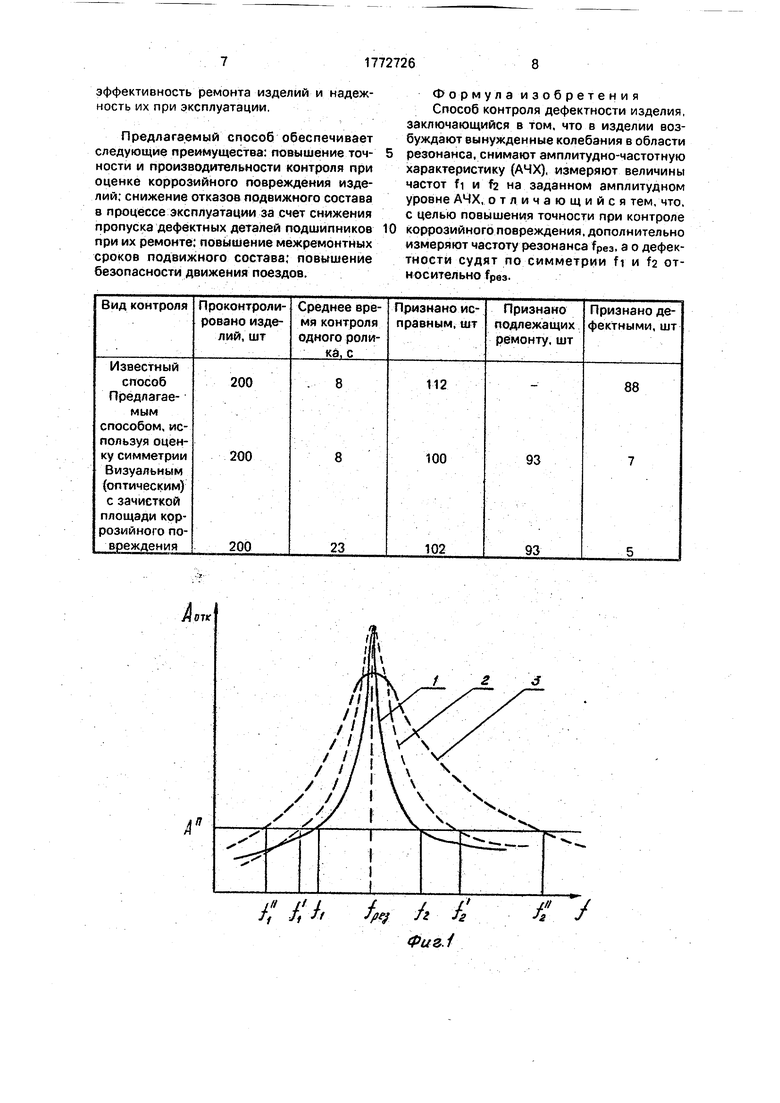

Данные контроля сведены в таблицу.

По данным опытов (табл.1) видно, что предлагаемый способ повышает производительность и точность в оценке коррозийного повреждения изделий (в данном случае роликов подшипников при их контроле в период ремонта на вагоноремонтных предприятиях). Кроме того, видно, что известным способом контроля по авт.св. № 1552091 невозможно разграничить изделия подлежащие ремонту и дефектные, а такое возможно только совмещением известного

и визуального (оптического) способа контроля, но с недостаточной точностью.

аким образом сущность способа состоит в следующем: в изделии волзбуждают вынужденные колебания в области резонанса, снимают амппитудно-частотную характеристику (АЧХ), измеряют величины частот fi и h на заданном амплитудном уровне АЧХ, измеряют частоту резонанса (рез. а о дефектности судят по симметрии f i и f2 отНОСИТеЛЬНО fpea.

Пороговые значения отклонений fi и h от fpea устанавливают перед контролем, предварительно проконтролировав необходимые партии изделий.

Способ контроля дефектности изделия

поясняется на приведенных фиг. 1 АЧХ исправного - 1, требующего ремонта - 2 и дефектного - 3 изделий, а на фиг. 2 границы степеней симметрии на шкале разницы отклонений Afi положений fi и f2 относительно fpea для исправных и коррозийно поврежденных изделий требующих ремонта и дефектных.

Таким образом, на фиг. 1 и 2 видно, что

симметрия кривых (1,2,3) при заданной амплитуде отклика Ал, оцениваемая по выражению (1)

(f2-fpe3)-(fpe3-fl) Af0-1

(f2 -f рез)-(fpea-fl) Af Г

(f211- fpea) - (fpea - f Л Д f2 J(2)

Как видно из выражений 2 и фиг. 2, полученные значения разностей соответствуют: -исправному изделию Д f - изделию требующему ремонта

Д f2 Л3- дефектному изделию

Это иллюстрирует то, что с достаточной степенью точности и производительности можно оценивать коррозийное повреждение изделия по симметрии частот f i и h относительно частоты резонансных колебаний fpes.

Предлагаемый способ обеспечивает следующие преимущества: повышает точность и производительность в оценке коррозийного повреждения изделия; обеспечивает возможность автоматизации оценки коррозийного повреждения при реализации его в устройство.

Указанные преимущества обуславливают повышение эффективности неразрушающего контроля, что позволит повысить точность и производительность оценки изделий коррозийно поврежденных при их ремонте. За счет этого повысить

эффективность ремонта изделий и надежность их при эксплуатации.

Предлагаемый способ обеспечивает следующие преимущества: повышение точности и производительности контроля при оценке коррозийного повреждения изделий; снижение отказов подвижного состава в процессе эксплуатации за счет снижения пропуска дефектных деталей подшипников при их ремонте: повышение межремонтных сроков подвижного состава; повышение безопасности движения поездов.

Формула изобретения Способ контроля дефектности изделия, заключающийся в том, что в изделии возбуждают вынужденные колебания в области резонанса, снимают амплитудно-частотную характеристику (АЧХ), измеряют величины частот ft и ft на заданном амплитудном уровне АЧХ, отличающийся тем, что, с целью повышения точности при контроле коррозийного повреждения, дополнительно измеряют частоту резонанса fpea, а о дефектности судят по симметрии fi и f2 относительно fpea.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля дефектности изделия | 1989 |

|

SU1714492A1 |

| Способ контроля дефектности цилиндрического изделия | 1990 |

|

SU1772730A1 |

| Способ акустической дефектоскопии изделий | 1987 |

|

SU1578635A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ПОДЗЕМНОЙ ЧАСТИ ЖЕЛЕЗОБЕТОННЫХ ОПОР КОНТАКТНОЙ СЕТИ | 2008 |

|

RU2372603C1 |

| СПОСОБ КОНТРОЛЯ НАЛИЧИЯ ОТСЛОЕНИЙ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЯХ | 2006 |

|

RU2327136C1 |

| Устройство для контроля целостности строительных изделий | 1988 |

|

SU1527575A1 |

| Способ определения параметров собственных тонов колебаний конструкций в резонансных испытаниях | 2017 |

|

RU2658125C1 |

| Способ определения течения пород в скважине | 1990 |

|

SU1749869A1 |

| Способ виброакустической диагностики подшипников качения | 1990 |

|

SU1787269A3 |

| СПОСОБ КОНТРОЛЯ КОЛЕБАТЕЛЬНОЙ СИСТЕМЫ ПЬЕЗОКЕРАМИЧЕСКИХ ОБРАЗЦОВ НА НАЛИЧИЕ ДЕФЕКТОВ | 2009 |

|

RU2487345C2 |

Изобретение относится к неразрушающему контролю и предназначено для диагностики изделий по параметрам их колебаний. Цель изобретения - повышение точности при контроле коррозийного повреждения. Эта цель достигается за счет того, что возбуждают вынужденные колебания в области резонанса изделия, снимают амплитудно- частотную характеристику (АЧХ), измеряют величины частот ft и h на заданном амплитудном уровне АЧХ, измеряют частоты резонанса fpes, судят о дефектности изделия по СИММетрИИ fl И f2 ОТНОСИТельНО fpea. 2 ИЛ.

0ТДГ

f, f,t, t h /; 4 /

Фиг.1

UcnuuЈtfb/e Требующие -ремонт лефекТ е нулевая стелмь яе/7/## стеле яг бторая стелен

ФигЯ

| Глаговский Б.А | |||

| и др | |||

| Низкочастотные акустические методы контроля в машиностроении | |||

| Л.: Машиностроение, 1977, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Счетный сектор | 1919 |

|

SU107A1 |

| Ленинград | |||

| Способ контроля дефектности изделия | 1988 |

|

SU1552091A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-10-30—Публикация

1990-08-20—Подача