Изобретение относится к области цветной металлургии и может быть использовано для переработки окисленного никелевого сырья.

Известен способ переработки окисленного никелевого сырья, согласно которому окисленная никелевая руда, предварительно брикетированная, подвергается восстановлению в шахтной печи восстановительным газом, полученным при сжигании природного газа в специальной камере сгорания. Восстановленная руда при температуре - 900oC поступает в электропечь, где плавится с получением ферроникеля и шлака, которые направляются на дальнейшую переработку. (Серия: "Производство тяжелых цветных металлов. Производство никеля за рубежом", ч. II, выпуск 2, 1979, с. 26-27, М" ЦИИНцветмет).

Основными недостатками известного способа являются его низкая экономичность, обусловленная высокими расходами условного топлива и дорогостоящей электроэнергии, невысокое извлечение никеля и кобальта из перерабатываемого сырья, а также значительные выбросы и потери диоксида серы.

Наиболее близким к заявляемому способу является способ переработки окисленных никелевых руд, включающий подачу руды в противотоке с высокотемпературными отходящими газами, плавку в барботажной зоне двухзонной печи с подачей углеродсодержащего топлива и кислородсодержащего газа, подаваемого через фурмы с последующей плазменной обработкой полученного расплава. (Ковган П.А. и др. "Экологически чистая технология бескоксовой плавки окисленных никелевых руд", "Цветная металлургия", 1994, N 11-12, с. 16- 17).

Известный способ предусматривает сульфидирование расплава, полученного в процессе плавки окисленной никелевой руды. Причем в качестве сульфидизатора используется троилитовый концентрат, получаемый частичным обжигом пиритного концентрата в печи кипящего слоя.

Недостатками известного способа являются его невысокая экономичность, связанная со значительными затратами на проведение процесса сульфидирования, а также с отсутствием возможности комплексного использования перерабатываемой руды.

Получаемый в результате шлак содержит до 20-25% железа, но переработка его с целью получения железа является нерентабельной из-за высокого содержания серы в расплаве.

К числу недостатков известного способа следует также отнести неизбежные в результате проведения процесса сульфидирования выбросы диоксида серы в атмосферу.

Изобретение направлено на решение задачи комплексной переработки окисленных никелевых руд, позволяющее достигнуть высоких показателей извлечения ценных компонентов, получить в результате товарную продукцию - чугун и шлак, годный для производства цемента или бетонов в качестве наполнителя, а также обеспечить экологические требования, предъявляемые к процессу, исключив возможность выбросов диоксида серы, так как заявляемый способ позволяет отказаться от процесса сульфидирования.

Описанный выше технический результат достигается тем, что в известном способе переработки окисленных никелевых руд, включающем подачу руды в противотоке с высокотемпературными отходящими газами, плавку в барботажной зоне двухзонной печи с подачей углеродсодержащего топлива и кислородсодержащего газа, подаваемого через фурмы, с последующей плазменной обработкой полученного шлака, согласно заявляемому изобретению, предварительно в подфурменную область барботажной зоны печи заливают чугун, кислородсодержащий газ подают через фурмы, расположенные от подины печи на расстоянии, составляющем 11,0-12,0 диаметра фурмы, от подины печи плавку ведут до достижения содержания никеля в донной фазе не более 35%, а плазменную обработку шлака проводят при температуре не менее 1450oC с подачей углеродсодержащего восстановителя в количестве (0,07-0,08) от веса исходной руды.

Сущность изобретения заключается в следующем.

В ходе экспериментов было установлено, что проведение плавки окисленной никелевой руды в барботажной зоне двухзонной печи на ванне чугуна на ферроникель с содержанием никеля не более 35% с последующей плазменной обработкой полученного шлака в экспериментально установленном режиме позволяет решить проблему комплексного использования перерабатываемого сырья - максимально извлечь ценные компоненты из окисленной никелевой руды, получив при этом товарную продукцию-природно-легированный предельный чугун с содержанием легирующих элементов до 4%, а также шлак, годный по составу для производства цемента или в качестве наполнителя для бетонов.

Было установлено, что при стандартной для данного типа печей напряженности дутья в результате интенсивного перемешивания в барботажной зоне расплава руды с чугуном происходит восстановление никеля и кобальта железом и углеродом чугуна. При этом, как оказалось, существенное значение имеет подача кислородсодержащего дутья через фурмы, расположенные от подины печи на расстоянии, составляющем (11,0-12,0) диаметра фурмы.

Экспериментально доказано, что если указанное выше расстояние превысит наибольшее заявляемое значение (т.е. больше 12,0 диаметра фурмы), то потоком дутья захватывается недостаточное количество восстановителя-чугуна, что существенно снижает извлечение никеля и кобальта.

В случае, когда указанное расстояние будет меньше наименьшего заявляемого значения (т.е. меньше 11,0 диаметра фурмы), то потоком дутья захватывается избыточное количество чугуна, наблюдается повышенная эрозия кладки ванны печи.

Исследования показали, что оптимальным с точки зрения достижения наилучших показателей процесса является проведение плавки до достижения содержания никеля в донной фазе не более 35%, т.к. при превышении этого значения содержание никеля в шлаке возрастает.

Опытным путем было определено, что плазменная обработка полученного шлака в заявляемых условиях позволяет добиться наилучших показателей извлечения содержащихся в этом шлаке железа, никеля, кобальта и других ценных компонентов с получением в результате процесса природно- легированного чугуна с содержанием легирующих элементов до 4% и шлака, годного для использования в строительной промышленности.

Было установлено, что обработка шлака плазмой нейтрального газа при температуре менее 1450oC приводит к повышению вязкости шлака, что затрудняет его выпуск из печи и повышает эксплуатационные расходы.

При повышении температуры более 1450oC никаких существенных изменений в процессе не происходит, конечные продукты плавки соответствуют предъявляемым к ним требованиям.

Недостижение заявляемого соотношения количеств углеродсодержащего восстановителя и исходной руды приводит к снижению извлечения железа и ценных компонентов.

При превышении указанного соотношения существенного роста извлечения металлов не наблюдается. Дальнейшее увеличение расхода восстановителя экономически не целесообразно.

Пример конкретной реализации заявляемого способа. Окисленная никелевая руда, содержащая мас.%: никель 1,0; кобальт 0,08; железо 23-24; оксид кремния 45- 48, в пылевидном состоянии загружается в циклонный теплообменник. В теплообменник противоточно подаются отходящие газы. Расход отходящих газов составляет ≈ 3000 м3/ч.

Известковый флюс подают отдельно от руды в область отходящих газов с температурой 900oC.

В подфурменную область барботажной зоны заливают чугун. Подачу руды, нагретой в циклонном теплообменнике, осуществляют на ванну чугуна с одновременной загрузкой топлива-угля Кузбасского месторождения с теплотворной способностью 5300 ккал/кг.

Уголь сжигается α = 0,85.

Барботаж расплава осуществляют подачей кислородсодержащего дутья воздуха, обогащенного до 40% O2, через фурмы ⊘ 50 мм, расположенные по периметру барботажной зоны печи на расстоянии 600 мм от подины печи.

При достижении содержания никеля в донной фазе, равной 34%. производят выпуск расплава, в подфурменную зону заливают предельный чугун в том же количестве.

Полученный расплав содержал 34% никеля, 2,9% кобальта, 2% углерода, 1,3% хрома и 1,6% кремния.

Расплавленный шлак с содержанием 22% железа, 0,08% никеля и 0,008% кобальта из барботажной зоны печи поступает в зону плазменной доводки.

На ванну расплава подают углеродистый восстановитель-коксик в количестве 0,07 от веса шлака. Температуру расплава поддерживают на уровне 1550oC.

В результате процесса восстановления в донную фазу из расплава переходят,%: углерод 1,4; кремний 1,8; кобальт 0,05; никель 0,35; хром 0,8; железо остальное, образуя природно-легированный передельный высокопрочный чугун с содержанием легирующих элементов ≈ 4%.

Чугун из плазменной зоны выпускают периодически. Часть его заливают в барботажную зону печи, остальной чугун направляют на розлив в сушки.

Шлак из плазменной зоны печи выпускают непрерывно, направляя его на грануляцию.

Состав шлака, %: оксид кремния 55; оксид кальция 25; оксид магния 12; железо 2,3; никель 0,01; кобальт следы.

Гранулированный шлак по мере необходимости направляли на приготовление цемента или на производство бетона в качестве наполнителя.

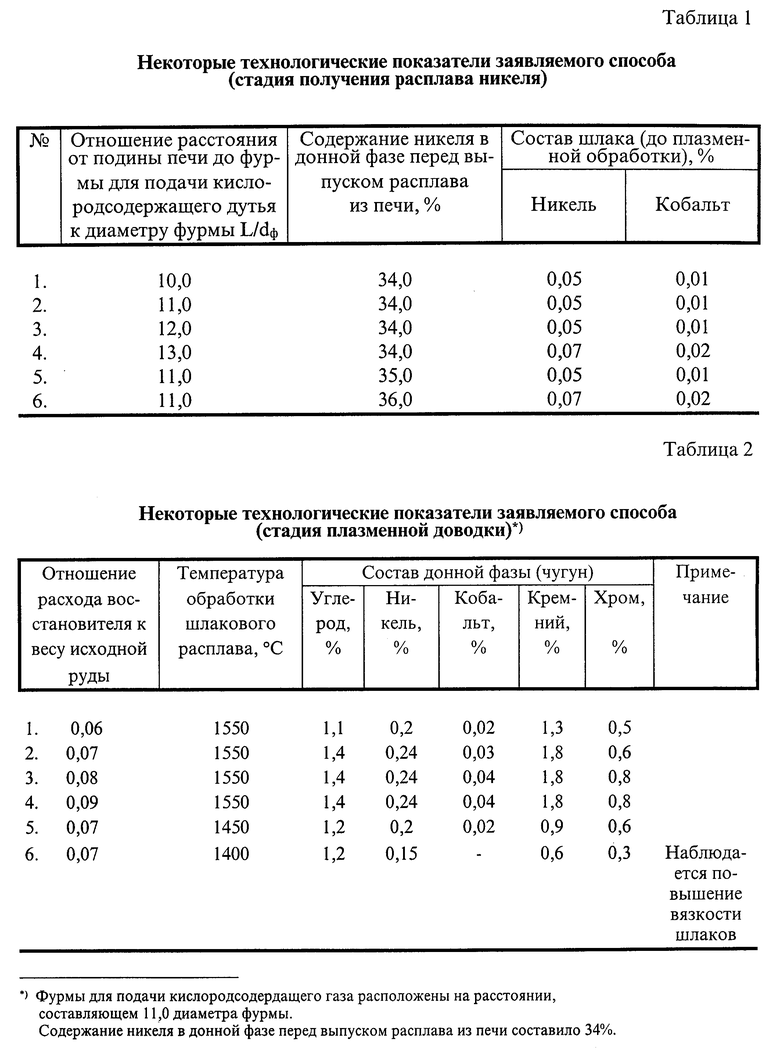

Результаты экспериментальных исследований по выявлению оптимальных условий проведения заявляемого способа приведены в табл. 1 и 2.

Таким образом, заявляемый способ успешно позволяет решить проблему комплексной экономичной переработки окисленных никелевых руд с точки зрения достижения высоких показателей извлечения ценных компонентов, получения в результате переработки природно-легированного чугуна и шлака, направляемого на производство стройматериалов, тем самым осуществив практически безотходное производство.

Кроме того, реализация заявляемого способа обеспечивает высокие экологические требования, предъявляемые процессу в современных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1994 |

|

RU2064516C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2006 |

|

RU2324751C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ, ЖЕЛЕЗО | 2006 |

|

RU2315934C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

Способ может быть использован для переработки окисленного никелевого сырья. Способ переработки окисленных никелевых руд включает подачу руды в противотоке с высокотемпературными отходящими газами, плавку в барботажной зоне двухзонной печи на ванне чугуна, предварительно залитого в подфурменную область барботажной зоны печи, с подачей углеродсодержащего топлива и кислородсодержащего дутья, причем дутье подают через фурмы, расположенные от подины печи на расстоянии, составляющем 11,0 - 12,0 диаметра фурмы, плавку ведут до достижения содержания никеля в донной фазе не более 35%, а полученный шлак подвергают плазменной обработке при температуре не менее 1450oC с подачей углеродсодержащего восстановителя в количестве 0,07 - 0,08 от веса исходной руды. Изобретение позволяет решить проблему комплексной высокоэкономической переработки окисленных никелевых руд с точки зрения достижения высоких показателей извлечения ценных компонентов, получения в результате переработки природно-легированного чугуна, а также шлака, направляемого на производство стройматериалов. 2 табл.

Способ переработки окисленных никелевых руд, включающий подачу руды в противотоке с высокотемпературными отходящими газами, плавку в барботажной зоне двухзонной печи с подачей углеродсодержащего топлива и кислородсодержащего газа, подаваемого через фурмы, с последующей плазменной обработкой полученного шлака, отличающийся тем, что предварительно в подфурменную область барботажной зоны печи заливают чугун, кислородсодержащий газ подают через фурмы, расположенные от подины печи на расстоянии, составляющем 11,0 - 12,0 диаметра фурмы, плавку ведут до достижения содержания никеля в донной зоне не более 35,0%, а плазменную обработку шлака проводят при температуре не менее 1450oC с подачей углеродсодержащего восстановителя в количестве 0,07 - 0,08 от веса руды.

| Ковган П.А | |||

| и др | |||

| Экологически чистая технология бескоксовой плавки окисленных никелевых руд | |||

| Цветная металлургия, 1994, N 11, 12, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| 0 |

|

SU252616A1 | |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЯЕМЫХ НИКЕЛЕВЫХ РУД | 1990 |

|

SU1714940A1 |

| US 3871873 А, 18.03.75 | |||

| Способ измельчения эластомеров | 1987 |

|

SU1521499A1 |

Авторы

Даты

1999-01-20—Публикация

1998-03-03—Подача