Изобретение относится к области цветной металлургии, в частности к производству никелевых сплавов.

Известны способы переработки окисленных никелевых руд.

Способ, включающий подачу руды и известняковых флюсов в противотоке с высокотемпературными отходящими газами, плавку с подачей углеродсодержащего топлива с получением расплава и его сульфидирование, отличающийся тем, что с целью повышения извлечения никеля и кобальта, снижения выбросов диоксида серы, флюс подают в поток газов при 800-900oC, плавку ведут при подаче угля с расходом кислорода в дутье 130-200 м3/т, эжектируют восстановительным или инертным газом в смеси с серосодержащим материалом с массовым соотношением серы и эжектируемого расплава 1/(600-700) [1].

Недостатком способа является высокое содержание серы в сплаве, при котором невозможно его использовать для прямого легирования стали.

Способ переработки окисленных никелевых руд, включающий подачу руды и известняковых флюсов в противотоке с высокотемпературными отходящими газами, плавку с подачей углеродосодержащего топлива с получением расплава и его сульфидирование, отличающийся тем, что полученный расплав обрабатывают плазмой нейтрального газа с подачей твердого восстановителя в количестве 0,04-0,045 от веса исходного материала и в качестве сульфидизатора используют троилитовый концентрат, подаваемый в количестве 0,02-0,03 от веса исходного материала [2].

Наиболее близким техническим решением является способ переработки окисленных никельсодержащих материалов, включающий ввод в шихту агломерации топлива и шлаков металлургического производства в качестве флюса, смешивание компонентов шихты, спекание с получением агломерата и его последующую плавку, отличающийся тем, что в качестве флюса в шихту агломерации вводят шлаки отвальные или оборотные конвертерные шлаки никелевого производства крупностью 30 мм, с содержанием Ni = 0,11-2,0%, Со = 0,06-0,35%, отношением FeO/SiO2 = 1,8-2,4 и количеством, обеспечивающим отношение FeO/SiO2 в готовом агломерате 0,5-0,8 [3].

Недостатком способа являются высокие энергетические затраты при производстве железоникелевого сплава для прямого легирования стали.

Задачей изобретения является уменьшение энергетических затрат при переработке окисленной никелевой руды для производства железоникелевого сплава для прямого легирования стали и улучшения качества полученного материала.

Поставленная задача достигается тем, что при спекании (агломерации) окисленной никелевой руды с известняком (CaO - содержащий материал), обеспечивающим отношение (CaO + MgO)/SiO2 = 1,0-2,5, пустая порода, представленная в основном SiO2, связывается в силикаты кальция, а расход углерода на уровне 3-15% обеспечивает восстановление Ni, вывод его из связи с SiO2, растворение его в перетекающем расплаве и кристаллизацию (с частичным вторичным окислением совместно с магнетитом) в виде обособленных фаз с размером зерен 0,03-0,3 мм. Последующее измельчение аглоспека до 0,1 мм позволяет наиболее полно раскрыть никельсодержащие фазовые составляющие. Магнитная сепарация измельченного аглоспека при напряжении 1000±200 Э. обеспечивает его разделение на никелевожелезную часть и пустую породу с максимальным извлечением Ni.

Основность агломерата (CaO + MgO)/SiO2 = 1,0-2,5 обусловлена энергетическими затратами и качеством получаемого сплава. При основности агломерата (CaO + MgO)/SiO2 менее 1,0 резко снижается. При основности агломерата (CaO + MgO)/SiO2 более 2,5 энергетические затраты на производство сплава, в частности расход кокса, значительно возрастают.

Расход топлива 3-15% обуславливается необходимым тепловым уровнем процесса для освобождения закиси никеля из серпентинита и растворения ее в кристаллизующемся в отдельную фазу при охлаждении магнетите. При расходе топлива ниже 3% не образуется жидкой фазы, свыше 15% процесс невозможен на существующем оборудовании.

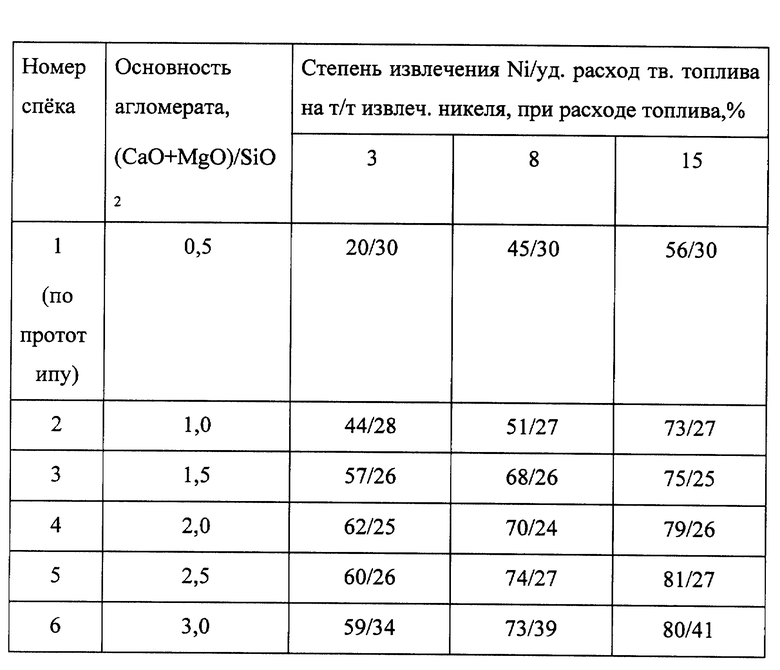

Пример конкретного выполнения. Окисленную никелевую руду, содержащую, %: Feобщ = 6-14, Ni = 0,8-1,6, Cr2O3 = 0,3-0,95, CaO = 1,34-3,92, MgO = 14,7-17,9, SiO2 = 41,5-46,3, Al2O3 = 2,8-3,7, смешивали с известняком и коксиком в заданном соотношении, загружали на агломашину и спекали с прососом воздуха. Дозированием компонентов шихты обеспечивали основность агломерата (CaO + MgO)/SiO2 = 0,5-2,5. Аглоспек измельчали до фракции 0,1% (содержание фракции менее 0,1%-93%) и подвергли магнитной сепарации с напряжением магнитного поля 700-1300 Э. Получившийся концентрат анализировали на содержание Ni и Fe. Результаты приведены в таблице.

Анализ приведенных результатов показывает, что использование заявляемого изобретения способствует получению материала, пригодного для прямого легирования и для дальнейшей переработки на чистый никель, при этом энергетические затраты (расход кокса) снижаются на 45,6-54,8%.

Источники информации:

1. Авт. Свидетельство N 1714940 от 10.05.90. Заявитель "Гинцветмет".

2. Патент N 2064516, патентообладатель АООТ "Южуралникель".

3. Патент N 2092587, патентообладатель АООТ "Южуралникель".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2151808C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2132400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОМЕННОГО ФЕРРОНИКЕЛЯ | 1999 |

|

RU2157412C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2092587C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2624880C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1998 |

|

RU2160317C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

Изобретение может быть использовано для производства никелевых сплавов для прямого легирования стали. Способ переработки окисленных никелевых руд включает в себя производство агломерата при отношениях (CaO + MgO)/SiO2 = 1,0 - 2,5 и расходе твердого топлива на спекание 3 - 15%, последующее измельчение готового агломерата до крупности менее 0,1 мм и магнитную сепарацию измельченного продукта при напряжении 1000 ± 200 Э, при этом получается концентрат с высоким содержанием никеля и высокой степенью измельчения последнего, обеспечивается снижение энергетических затрат. 1 табл.

Способ переработки окисленных никелевых руд, включающий смешивание компонентов шихты и спекание с получением агломерата, отличающийся тем, что спекание осущестляют при расходе топлива 3 - 15% с получением агломерата с основностью (CaO + MgO) / SiO2 = 1,0 - 2,5, который измельчают до 0,1 мм и подвергают магнитной сепарации при напряжении 1000 ± 200 Э.

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2092587C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1996 |

|

RU2069234C1 |

| Предохранительное устройство строительного подъемника | 1982 |

|

SU1074799A1 |

| Котел | 1984 |

|

SU1255802A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ПОЧКИ ЖАРЕНЫЕ С КАПУСТОЙ В ТОМАТНОМ СОУСЕ" | 2015 |

|

RU2585037C1 |

| US 3754896 A, 28.08.1973 | |||

| US 4135913, 23.01.1979. | |||

Авторы

Даты

2000-06-10—Публикация

1998-09-28—Подача