Изобретение относится к системам автоматического контроля и сортировки по их толщине и ширине готовых резиновых пластин и может быть использовано, например, в резинотехнической промышленности.

Цель изобретения - повышение качества сортировки.

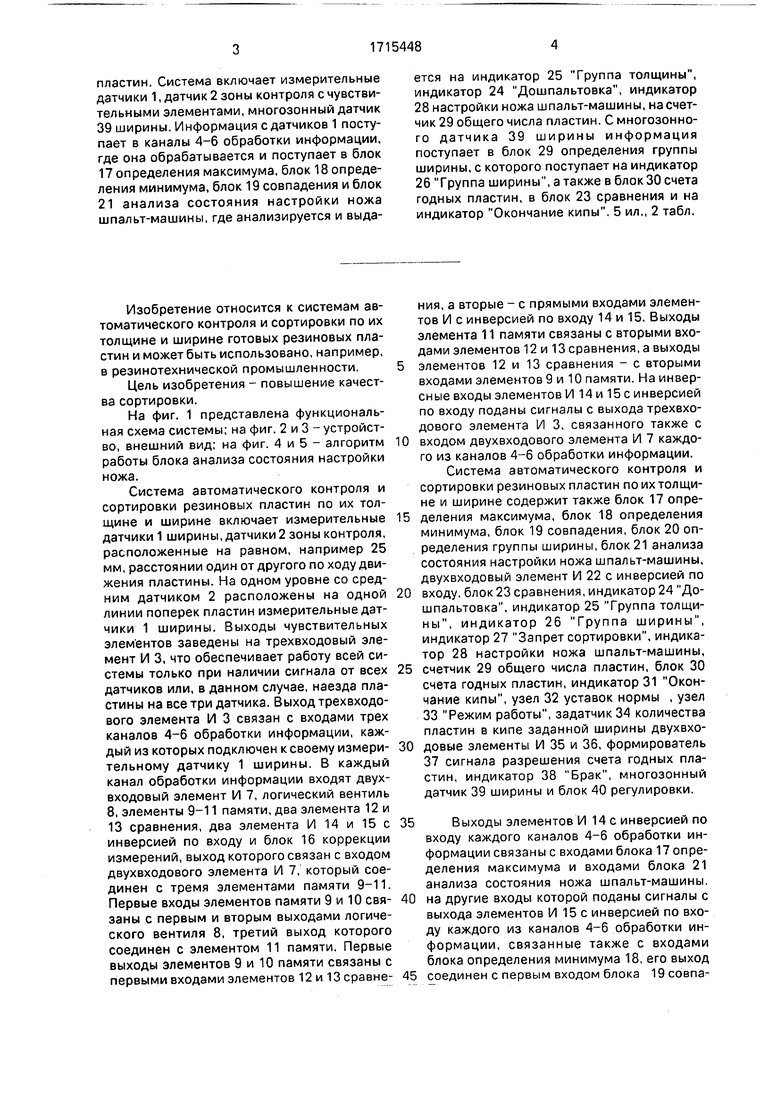

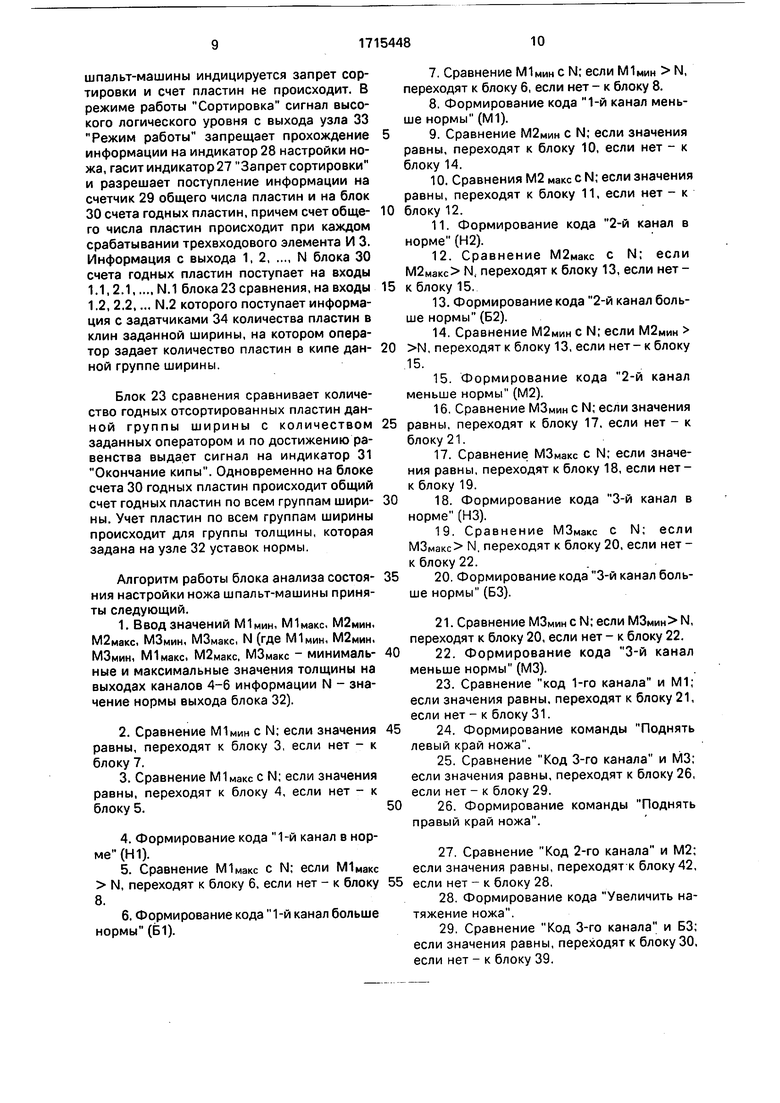

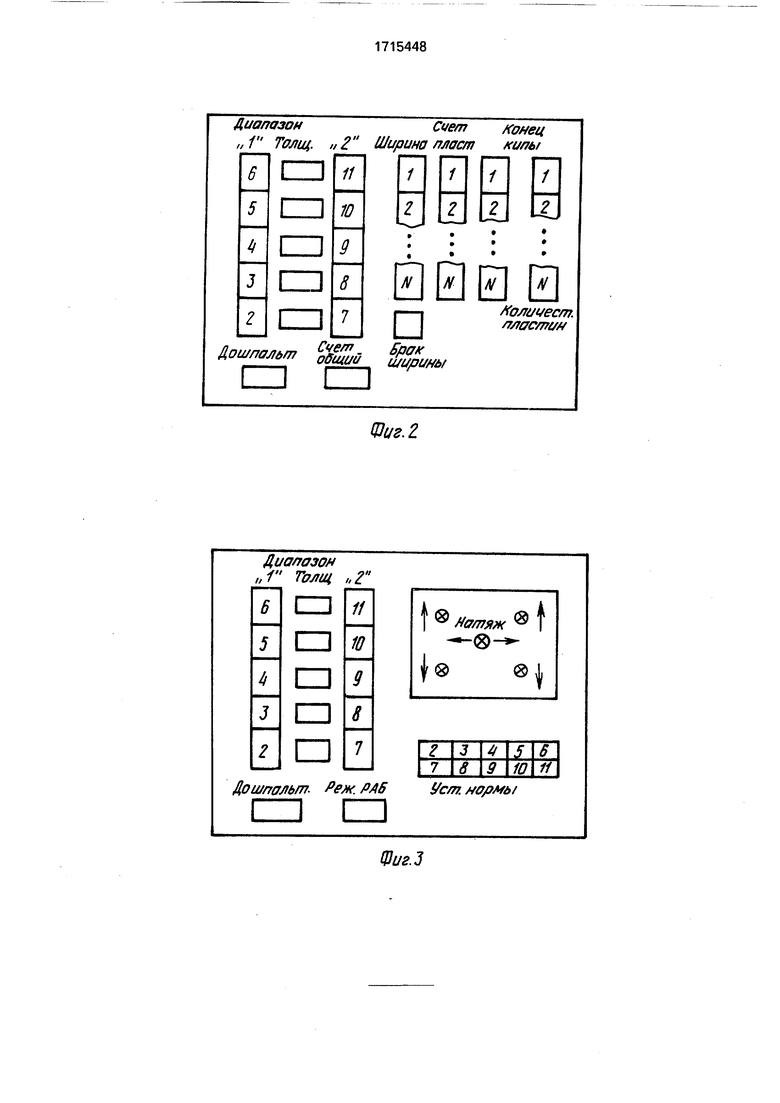

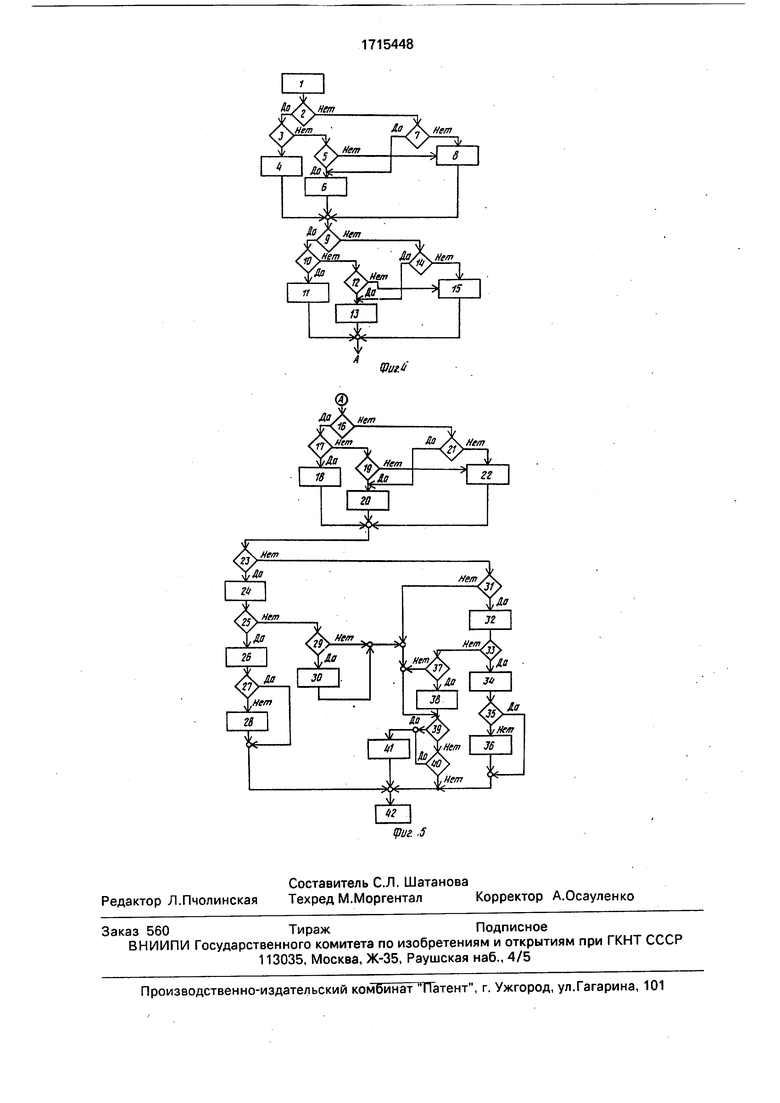

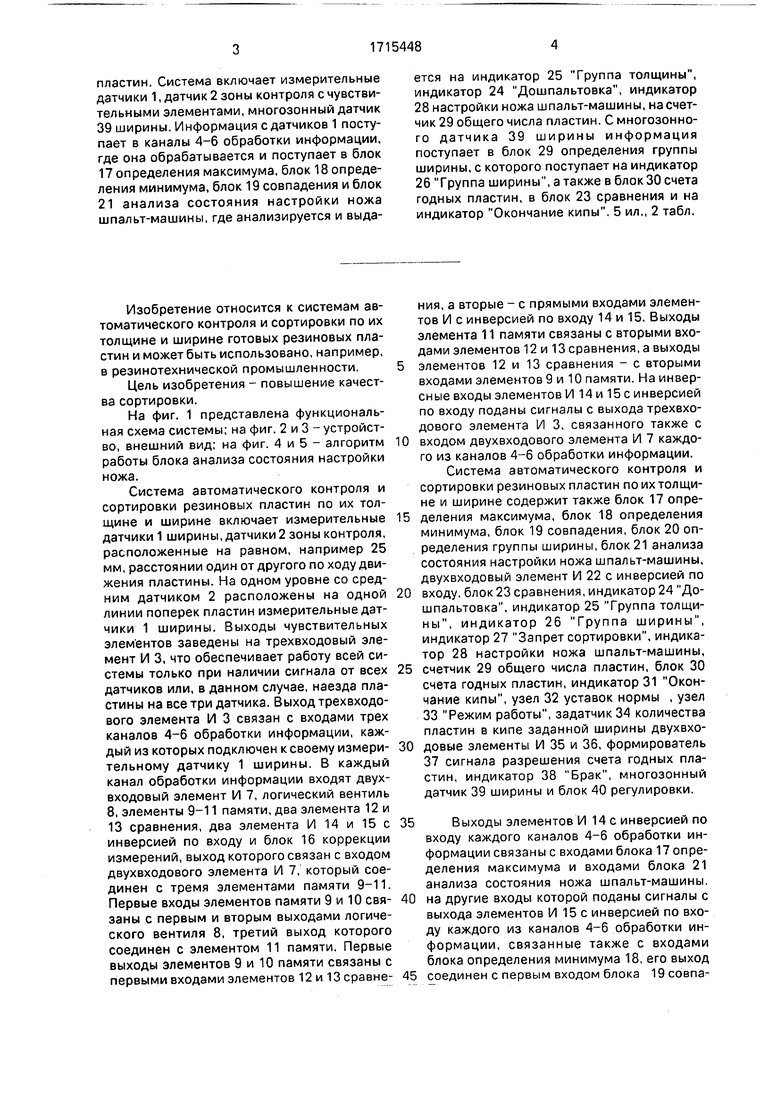

На фиг. 1 представлена функциональная схема системы; на фиг. 2 и 3 - устройство, внешний вид; на фиг. 4 и 5 - алгоритм работы блока анализа состояния настройки ножа.

Система автоматического контроля и сортировки резиновых пластин по их толщине и ширине включает измерительные датчики 1 ширины, датчики 2 зоны контроля, расположенные на равном, например 25 мм, расстоянии один от другого по ходу движения пластины. На одном уровне со средним датчиком 2 расположены на одной линии поперек пластин измерительные датчики 1 ширины. Выходы чувствительных элементов заведены на трехвходовый элемент И 3, что обеспечивает работу всей системы только при наличии сигнала от всех датчиков или, в данном случае, наезда пластины на все три датчика. Выход трехвходо- вого элемента И 3 связан с входами трех каналов 4-6 обработки информации, каждый из которых подключен к своему измерительному датчику 1 ширины. В каждый канал обработки информации входят двух- входовый элемент И 7, логический вентиль 8, элементы 9-11 памяти, два элемента 12 и 13 сравнения, два элемента И 14 и 15 с инверсией по входу и блок 16 коррекции измерений, выход которого связан с входом двухвходового элемента И 7, который соединен с тремя элементами памяти 9-11. Первые входы элементов памяти 9 и 10 связаны с первым и вторым выходами логического вентиля 8, третий выход которого соединен с элементом 11 памяти. Первые выходы элементов 9 и 10 памяти связаны с первыми входами элементов 12 и 13 сравнения, а вторые - с прямыми входами элементов И с инверсией по входу 14 и 15. Выходы элемента 11 памяти связаны с вторыми входами элементов 12 и 13 сравнения, а выходы

элементов 12 и 13 сравнения - с вторыми входами элементов 9 и 10 памяти. На инверсные входы элементов И 14 и 15 с инверсией по входу поданы сигналы с выхода трехвхо- дового элемента И 3, связанного также с

входом двухвходового элемента И 7 каждого из каналов 4-6 обработки информации.

Система автоматического контроля и сортировки резиновых пластин по их толщине и ширине содержит также блок 17 определения максимума, блок 18 определения минимума, блок 19 совпадения, блок 20 определения группы ширины, блок 21 анализа состояния настройки ножа шпальт-машины, двухвходовый элемент И 22 с инверсией по

входу, блок 23 сравнения, индикатор 24 Дошпальтовка, индикатор 25 Группа толщины, индикатор 26 Группа ширины, индикатор 27 Запрет сортировки, индикатор 28 настройки ножа шпальт-машины,

счетчик 29 общего числа пластин, блок 30 счета годных пластин, индикатор 31 Окончание кипы, узел 32 уставок нормы , узел 33 Режим работы, задатчик 34 количества пластин в кипе заданной ширины двухвходовые элементы И 35 и 36, формирователь 37 сигнала разрешения счета годных пластин, индикатор 38 Брак, многозонный датчик 39 ширины и блок 40 регулировки.

Выходы элементов И 14 с инверсией по

входу каждого каналов 4-6 обработки информации связаны с входами блока 17 определения максимума и входами блока 21 анализа состояния ножа шпальт-машины.

на другие входы которой поданы сигналы с выхода элементов И 15 с инверсией по входу каждого из каналов 4-6 обработки информации, связанные также с входами блока определения минимума 18, его выход

соединен с первым входом блока 19совпадения и входом индикатора 25 Группа толщины.

Второй вход блока 19 совпадения связан с выходом блока 17 определения макси- мума, а выход - с индикатором 24 Дошпальтовка и инверсным входом блока 20 определения группы ширины. Узел 33 Режим работы связан с инверсным входом двухвходового элемента И 35, индика- тором 27 Запрет сортировки, формирователем 37 сигнала разрешения счета годных пластин и вторым входом двухвходового элемента И 36. Узел 32 установок нормы, задающий номер группы пластины по толщине, связан своим выходом с входом блока 21 анализа состояния настройки ножа шпальт-машины, выход которого соединен с прямым входом двухвходового элемента И 35, выход которого связан с индикатором 28 настройки ножа шпальт-машины. Выходы 1, 2N блока 20 определения группы ширины соединены соответственно с входами 1,

2N индикатора 26 Группа ширины и с

входами 2, 3(N + 1) формирователя 37

сигнала разрешения счета годных пластин,

выходы 1, 2 N которого соединены с

входами 1, 2 N блока 30 счета годных

пластин. Выходы 1, 2N блока 30 счета

годных пластин соединены соответственно с входами 1.1, 2.1N.1 блока 23 сравнения, входы 1.2,2.2N.2 которого соединены с выходами 1, 2 N задатчика 34

количества пластин в кипе заданной ширины. При этом каждый из линий 1, 2 N

между блоком 30 счета годных пластин и блоком 23 сравнения и между задатчиком 34 количества пластин в кипе заданной ширины и блоком 23 сравнения состоит из п разрядов, причем число п зависит от макси- мального требуемого количества пластин в кипе m и связано с ним соотношением m

2П. Выходы 1, 2 N блока 23 сравнения

связаны с входами 1,2N соответственно

индикатора 31 Окончание кипы. Вход счетчика общего числа пластин 29 соединен с выходом двухвходового элемента И 36, первый вход которого соединен с выходом

трехвходового элемента И 3. Выходы 1,2

N многозонного датчика 39 ширины связа- ны соответственное входами 1, 2N блока 20 определения группы ширины, инверсный вход которой соединен с выходом блока 19 совпадения. Выход первого по ходу пластины 41 чувствительного элемента датчика 2 связан с прямым входом двухвходового элемента И 22, инверсный вход которого связан с первым выходом многозонного датчика 39 ширины. Выход блока регулировки связан с входом блока 16 кор-

рекции измерений каждого из каналов 4-6 обработки информации.

Система работает следующим образом,

Пластины 41 входит в зону контроля датчиков 2 и замыкает все чувствительные элементы, при этом с выхода трехвходового элемента И 3 поступает 1 на первый вход двухвходового элемента И 7 каждого канала обработки информации 4-6, которая разрешает прохождение сигналов с измерительных датчиков 1. Информация о группе толщины пластины поступаете измерительных датчиков 1 на вход блока 16 коррекции измерений каждого из каналов 4-6 обработки информации, который позволяет исключить влияние незначительных дефектов пластины, например выемки или бугорки, на значение группы толщины, что требуется по регламенту технологического процесса. Блок коррекции измерений может быть выполнен, например, в виде интегратора с последовательно включенным компаратором. Порог срабатывания компаратора и размер незамечаемого дефекта, задается блоком 40 регулировки, состоящим из переменного резистора и источника опорного напряжения.

Сигнал с двухвходового элемента И 7 поступает на логический вентиль 8, который осуществляет передачу информации о величине параметра измеряемой группы толщины пластины 41, для записи в элементы 9 и 10 памяти, причем в элемент 9 памяти записывается минимальное значение измеренного параметра группы толщины, а в элемент памяти 10 - максимальное. На последующих тактах измерения логический вентиль 8 разрешает запись информации только в элемент 11 памяти. С выхода элемента 11 памяти информация одновременно поступает на входы элементов 12 и 13 сравнения и сравнивается с информацией хранящейся в элементах 9 и 10 памяти. При этом алгоритм работы таков, что в элементе 9 памяти всегда оказывается минимальное значение измеренного параметра, а в элементе 10 - максимальное. Вся обработка информации происходит одновременно в трех каналах 4-6.

Цикл измерения группы толщины заканчивается, когда хотя бы один из чувствительных элементов датчика 2 зоны контроля выходит из контакта с пластиной 41. При этом на выход трехвходовой схемы И 3 перестает поступать сигнал.и на ее выходе устанавливается уровень О. Одновременно уровень О поступает на инверсные входы элементов И 14 и 15 с инверсией по вход каждого из каналов 4-6 обработки информации и они открываются. Через элементы

14 и 15 проходит информация, записанная на элементы 9 и 10 памяти каждого из каналов 4-6 обработки информации. При этом через элемент И 14 каждого канала проходит информация о максимальном значении измеренного параметра (номера группы), а через элемент И 15-минимальное значение этого параметра.

Далее цикл обработки информации осуществляется следующим образом. С выходов всех элементов И 14 каналов 4-6 обработки информации информация поступает на входы блока 17 определения максимума, в котором выделяется наибольшее значение из всех максимальных значений измеренного параметра группы толщины. Аналогично с выходов элементов И 15 минимальное значение параметра группы толщины всех каналов 4-6 обработки информации информация поступает на входы блока 18 определения минимума, в котором выделяется наименьшее из трех минимальных значений группы толщины. Выделенное минимальное значение группы толщины - это есть та группа толщины, к которой относится сортируемая пластина. При этом с выхода схемы 18 информация поступает на индикатор 25 Группа толщины и на вход блока 19 совпадения, на второй вход, которого поступает информация с блока 17 определения максимума. При несовпадении этих сигналов на выходе блока 19 совпадения вырабатывается сигнал, который индицируется на индикаторе 24 Дошпальтовка, при этом информация на индикаторе 25 Группа толщины указывает номер группы, в которую может быть до- шпальтована пластина. При совпадении сигналов на входе блока 19 на его выходе вырабатывается сигнал низкого логического уровня, индикатор 24 Дошпальтовка не горит, т.е. в этом случае пластина 41 относится к группе толщины, которая указывается на индикаторе 25. Одновременно с выхода блока 19 совпадения сигнал поступает на инверсный вход блока 20 определе- ния группы ширины, в которую записывается информация с многозонного датчика 39 ширины, выполненного, например, в виде фотодиодной линейки при наезде на датчик 39 пластины 41. Таким образом, наличие низкого логического уровня на выходе блока 19 приводит к считыванию информации из блока 20 (фиг. 4).

Если пластина 41 меньше минимально допустимой ширины, на инверсный вход двухвходового элемента И 22 поступает сигнал низкого логического уровня, на прямой вход сигнал с первого по ходу пластины чувствительного элемента датчика 2. При

этом на выходе двухвходового элемента И 22 вырабатывается сигнал высокого логического уровня, который поступает на индикатор 38 Брак.

Анализ состояния настройки ножа

шпальт-машины осуществляется следующим образом.

Сигналы с минимальных и максимальных значений группы толщины пластины

41 поступают со всех каналов 4-6 обработки информации на входы блока 21 анализа состояния настройки ножа шпальт-машины. На вход этого блока поступает также информация с узла 32 уставок нормы, на котором

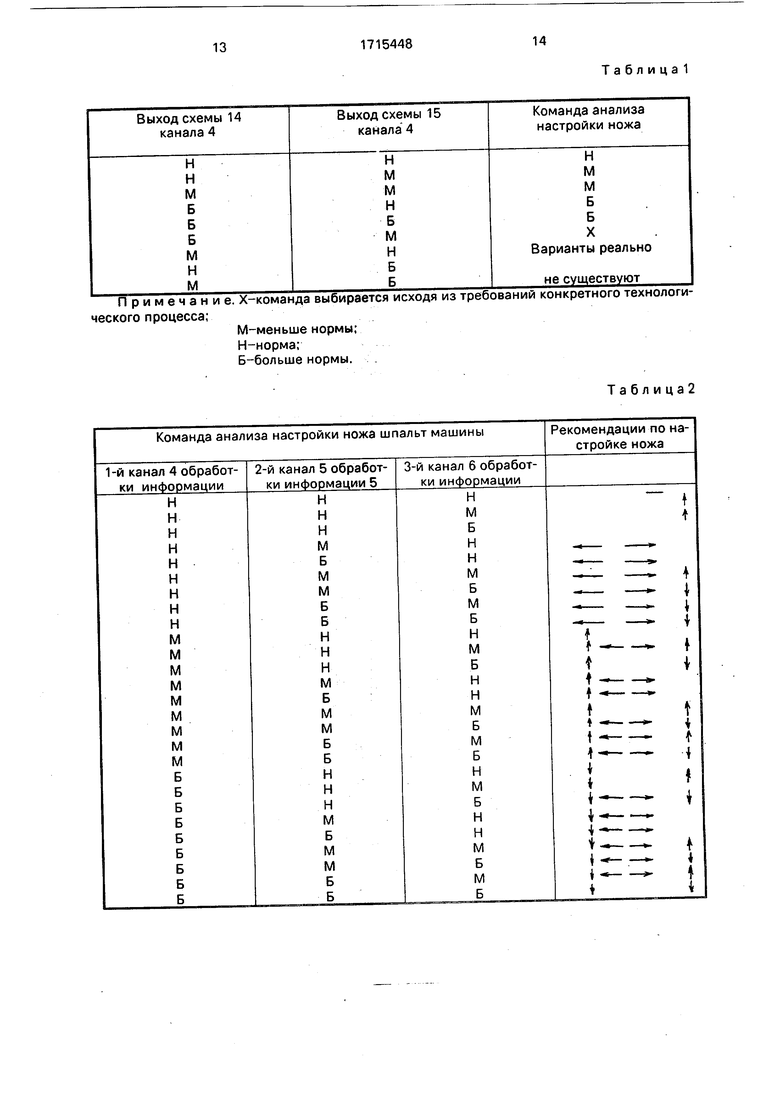

набирается номер группы толщины пластины, на которую настроен нож шпальт-машины. При этом сравнение значений, поступающих с выходов каналов 4-6 обработки информации о номере группы толщин.с эталонной, поступающей с выхода узла 32 уставок нормы, осуществляется согласно алгоритму, приведенному в табл. 1.

Аналогично вырабатываются команды

анализа настройки ножа и для каналов 5 и 6 обработки информации.

Полученная информация обрабатывается схемой анализа состояния настройки ножа шпальт-машины 21 согласно алгоритму,

приведенному в табл. 2.

Например Н Н опустить правый край ножа: МММ t«- - поднять оба края ножа и натянуть нож.

После обработки информации в блоке

21 информация поступает на вход двухвходового элемента И 35. Дальнейшая обработка информации в устройстве контроля и сортировки резиновых пластин по толщине и ширине зависит от режима работы. В режиме Контроль ножа сигнал низкого логического уровня с узла 33 Режим работы, представляющего собой тумблер, коммутирующий низкий и высокий логические уровни, и источник опорного напряжения,

поступает на инверсный выход двухвходового элемента И 35, на прямой вход которого поступает информация с блока 21 анализа состояния настройки ножа шпальт- машины, С выхода элемента И 35 информация о состоянии настройки ножа шпальт-машины поступает на индикатор 28 настройки ножа (фиг. 3). Одновременно сигнал с узла 33 Режим работы поступает на индикатор 27 Запрет сортировки, на первый вход формирователя 37 сигнала разрешения счета годных пластин и на второй вход двухвходового элемента И 36, запрещая прохождение информации на счетчик 29 общего числа пластины и на блок счета годных пластин 30, т.е. при настройке ножа

шпальт-машины индицируется запрет сортировки и счет пластин не происходит. В режиме работы Сортировка сигнал высокого логического уровня с выхода узла 33 Режим работы запрещает прохождение информации на индикатор 28 настройки ножа, гасит индикатор 27 Запрет сортировки и разрешает поступление информации на счетчик 29 общего числа пластин и на блок 30 счета годных пластин, причем счет обще- го числа пластин происходит при каждом срабатывании трехвходового элемента И 3.

Информация с выхода 1, 2 N блока 30

счета годных пластин поступает на входы

1.1,2.1N.1 блока 23 сравнения, на входы

1.2, 2.2,... N.2 которого поступает информация с задатчиками 34 количества пластин в клин заданной ширины, на котором оператор задает количество пластин в кипе дан- ной группе ширины.

Блок 23 сравнения сравнивает количество годных отсортированных пластин данной группы ширины с количеством заданных оператором и по достижению равенства выдает сигнал на индикатор 31 Окончание кипы. Одновременно на блоке счета 30 годных пластин происходит общий счет годных пластин по всем группам шири- ны. Учет пластин по всем группам ширины происходит для группы толщины, которая задана на узле 32 уставок нормы.

Алгоритм работы блока анализа состоя- ния настройки ножа шпальт-машины приняты следующий.

1.Ввод значений М1Мин, М1Макс, М2Мин. М2макс, МЗмин, МЗмакс, N (где М1Мин, М2Мин, МЗмин, М1Макс, М2макс. МЗмакс - МИНИМЭЛЬ- ные и максимальные значения толщины на выходах каналов 4-6 информации N - значение нормы выхода блока 32).

2.Сравнение МТмин с N; если значения равны, переходят к блоку 3, если нет - к блоку 7.

3.Сравнение М1 макс с N; если значения равны, переходят к блоку 4, если нет - к блоку 5.

4.Формирование кода 1-й канал в норме (Н1).

5.Сравнение М1Макс с N; если М1Макс

N, переходят к блоку 6, если нет - к блоку 8.

6.Формирование кода 1-й канал больше нормы (Б1).

7.Сравнение М1МИн с N; если М1Мин N, переходят к блоку 6, если нет - к блоку 8.

8.Формирование кода 1-й канал меньше нормы (М1).

9.Сравнение М2мин с N; если значения равны, переходят к блоку 10, если нет - к блоку 14.

10.Сравнения М2 макс с N; если значения равны, переходят к блоку 11, если нет - к блоку 12.

11.Формирование кода 2-й канал в норме (Н2).

12.Сравнение М2макс с N; если М2макс N, переходят к блоку 13, если нет - к блоку 15.

13.Формирование кода 2-й канал больше нормы (Б2).

14.Сравнение М2Мин с N; если М2Мин N, переходят к блоку 13, если нет- к блоку 15.

15.Формирование кода 2-й канал меньше нормы (М2).

16.Сравнение МЗмин с N; если значения равны, переходят к блоку 17, если нет - к блоку 21.

17.Сравнение МЗмакс с N; если значения равны, переходят к блоку 18, если нет- к блоку 19.

18.Формирование кода 3-й канал в норме (НЗ).

19.Сравнение МЗмакс с N; если МЗмакс N. переходят к блоку 20, если нет - к блоку 22.

20.Формирование кода 3-й канал больше нормы (БЗ).

21.Сравнение МЗмин с N; если МЗмин М, переходят к блоку 20, если нет - к блоку 22.

22.Формирование кода 3-й канал меньше нормы (МЗ).

23.Сравнение код 1-го канала и М1; если значения равны, переходят к блоку 21, если нет - к блоку 31.

24.Формирование команды Поднять левый край ножа.

25.Сравнение Код 3-го канала и МЗ; если значения равны, переходят к блоку 26, если нет - к блоку 29.

26.Формирование команды Поднять правый край ножа.

27.Сравнение Код 2-го канала и М2; если значения равны, переходят к блоку 42, если нет - к блоку 28.

28.Формирование кода Увеличить натяжение ножа.

29.Сравнение Код 3-го канала и БЗ; если значения равны, переходят к блоку 30, если нет - к блоку 39.

30.Формирование кода Опустить левый край ножа.

31.Сравнение Код 1-го канала и Б1; если значения равны, переходят к блоку 32, если нет - к блоку 39.

32.Формирование команды Опустить левый край ножа.

33.Сравнение Код 3-го канала и БЗ; если значения равны, переходят к блоку 34, если нет - к блоку 37.

34.Формирование команды Опустить правый край ножа.

35.Сравнение Код 2-го канала и 52, если значения не равны, переходят к блоку 36, если да - к блоку 42.

36.Формирование команды Увеличить натяжение ножа.

37.Сравнение Код 3-го канала и МЗ, если значения равны, переходят к блоку 38, если нет - к блоку 39.

38.Формирование команды Поднять правый край ножа.

39.Сравнение Код 2-го канала и Б2; если значения равны, переходят к блоку 41, если нет - к блоку 40.

40.Сравнение Код 2-го канала и М2: если значения равны, переходят к блоку 41, если нет - к блоку 42.

41.Формирование команды Увеличить натяжение ножа.

42..

Формула изобретения

Система автоматического контроля и сортировки резиновых пластин, содержащая датчики толщины, датчики зоны контро- ля, выходами соединенные с входами элемента И, блок обработки информации, каждый канал которого содержит первый элемент И, выходом подключенный к входу логического вентиля, выходы которого соответственно соединены с первыми входами элементов памяти, выходы первого элемента памяти подключены к первым входам эле- ментов сравнения, выходы которых соответственно связаны со вторыми входами второго и третьего элементов памяти, первые выходы которых соответственно подключены к вторым входам элементов сравнения, вторые выходы второго и третьего элементов памяти соединены с первыми входами второго и третьего элементов И, выход элемента И соединен с первым входом первого элемента И и с вторыми входами второго и третьего элементов И каждого канала блока обработки информации, выходы которых подключены к соответствующим входам блока анализа состояния настройки ножа и блоков определения максимума и

определения минимума, выходами связанных с входами блока совпадения, причем выходы блока определения минимума и выход блока совпадения связаны с входами

соответствующих индикаторов, счетчик общего числа пластин, блок счета годных пластин и индикаторы, отличающаяся тем, что, с целью повышения качества сортировки, она дополнительно содержит многозон0 ный датчик ширины пластин, блок определения группы ширины пластин, задатчик режима работы, задатчик количества пластин в кипе заданной ширины, задатчик номера группы пластин, блок сравнения,

5 формирователь сигнала разрешения счета, задатчик размера дефекта и дополнительные элементы И, а каждый канал блока обработки информации дополнительно содержит блок коррекции измерений, выхо0 дом соединенный с вторым входом первого элемента И каждого канала блока обработки информации, выходы соответствующих датчиков толщины соединены с первыми входами блоков коррекции каждого канала

5 блока обработки информации, выход задат- чика размера дефекта соединен с вторыми входами всех блоков коррекции, выходы многозонного датчика ширины соединены с первыми входами блока определения груп0 пы ширины, первый датчик зоны контроля и первый выход многозонного датчика ширины подключены к входам первого дополнительного элемента И, выход блока совпадений подключен к второму входу бло5 ка определения группы ширины, выходами подключенного к первым входам формирователя сигнала разрешения счета, выходами подключенного через блок счета годных пластин с первыми входами блока сравне0 ния, выход задатчика количества пластин в кипе заданной ширины соединен с вторыми входами блока сравнения, выход элемента И дополнительно связан с первым входом второго дополнительного элемента И, вы5 ход блока анализа состояния настройки ножа соединен с первым входом третьего дополнительного элемента И, выход задатчика режима работы подключен к вторым входам формирователя сигнала разреше0 ния счета и дополнительных элементов И, выход последней соединен с входом счетчика общего числа пластин, причем выходы задатчика режима работы, блока определения группы ширины блока сравнения и

5 первого и третьего дополнительных элементов И связаны с входами соответствующих индикаторов, при этом выход задатчика номера группы пластин соединен с соответствующим входом блока анализа состояния настройки ножа.

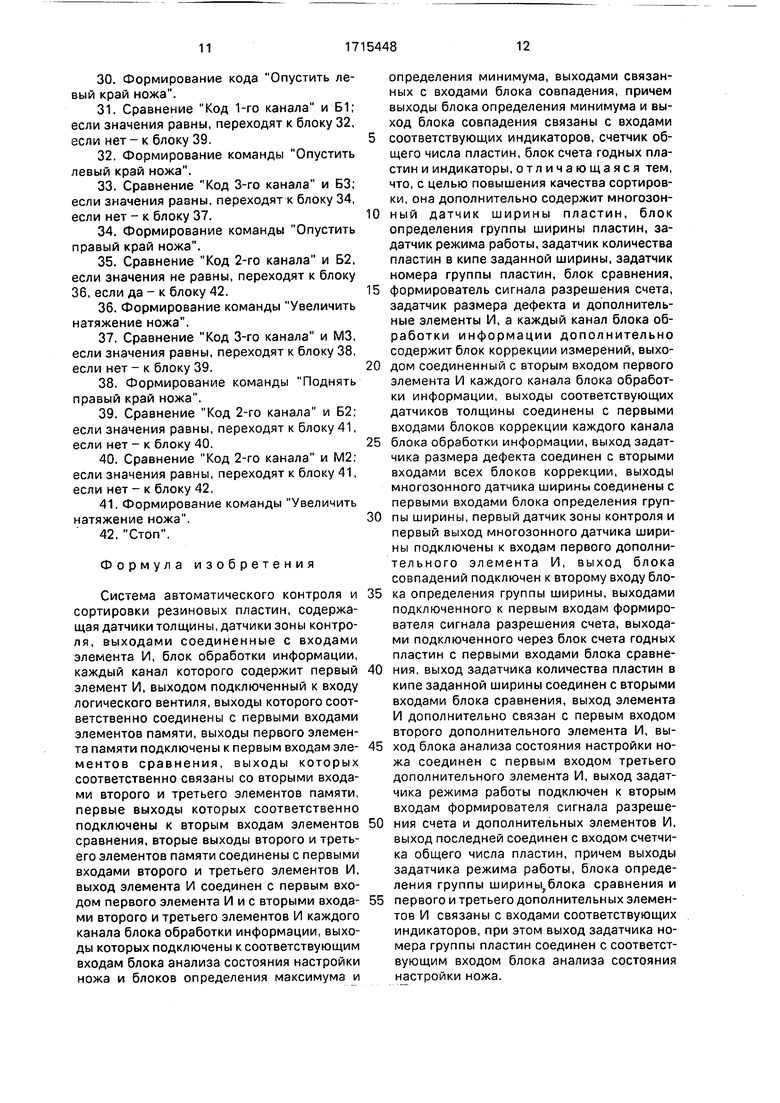

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля и сортировки резиновых пластин | 1988 |

|

SU1648580A1 |

| Система автоматической сортировки плоских изделий | 1989 |

|

SU1780866A1 |

| Система автоматического дозирования заготовок резиновых пластин | 1989 |

|

SU1692681A1 |

| Система автоматического дозирования заготовок резиновых пластин | 1988 |

|

SU1553209A1 |

| ТЕХНОЛОГИЯ ОПРЕДЕЛЕНИЯ ВЕЩЕЙ | 2010 |

|

RU2453003C2 |

| Устройство для измерения ширины полосовых и рулонных материалов | 1986 |

|

SU1388724A1 |

| Устройство для настройки и контроля работы сеялки | 1989 |

|

SU1662388A1 |

| Анализатор спектра | 1985 |

|

SU1322171A1 |

| Устройство для централизованного контроля параметров | 1991 |

|

SU1807451A1 |

| СИСТЕМА ИНДИВИДУАЛЬНОГО УЧЕТА И СОРТИРОВКИ РАНЕНЫХ | 1994 |

|

RU2105350C1 |

Изобретение относится к оборудованию резинотехнической промышленности и позволяет повысить качество контроля. Система позволяет определять группу толщины пластины по всей ее площади и группу ширины, обрабатывать полученные данные, выдавать информацию о принадлежности пластины к той или иной группе толщины и ширины, выдавать в случае необходимости рекомендации о дошпальтовке пластины до минимальной группы толщины, анализировать состояние ножа шпальт-машины и вырабатывать рекомендации по его настройке, а также учитывать количество годных пластин по группам толщины и ширины и общее количество отсортированных

Примечание. Х-команда выбирается исходя из требований конкретного технологического процесса;

М-меньше нормы; Н-норма; Б-больше нормы.

Таблица2

Шцг.2.

Фиг.З

фиги

| Система автоматического контроля и сортировки резиновых пластин | 1988 |

|

SU1648580A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-31—Подача