Изобретение относится к системам автоматической разбраковки по массе заготовок пластин, отрезаемых от ленты, и может быть использовано, например, в резинотехнической промышленности.

Цель изобретения - повышение точности дозирования и надежности работы.

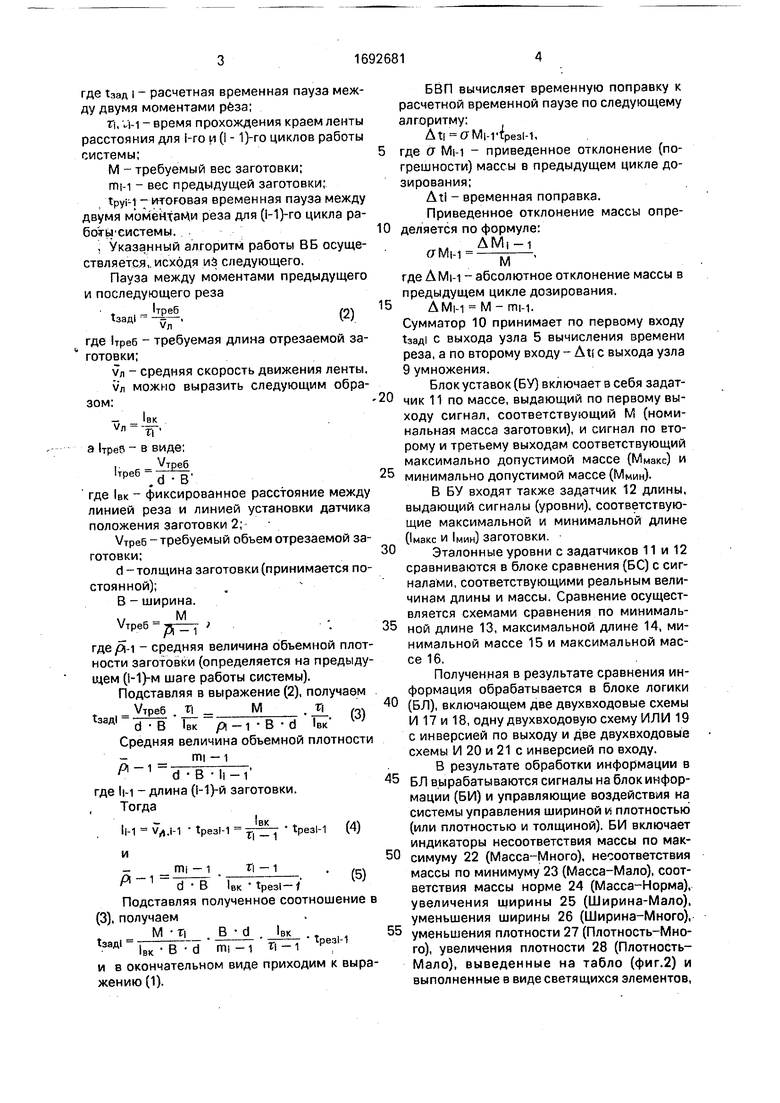

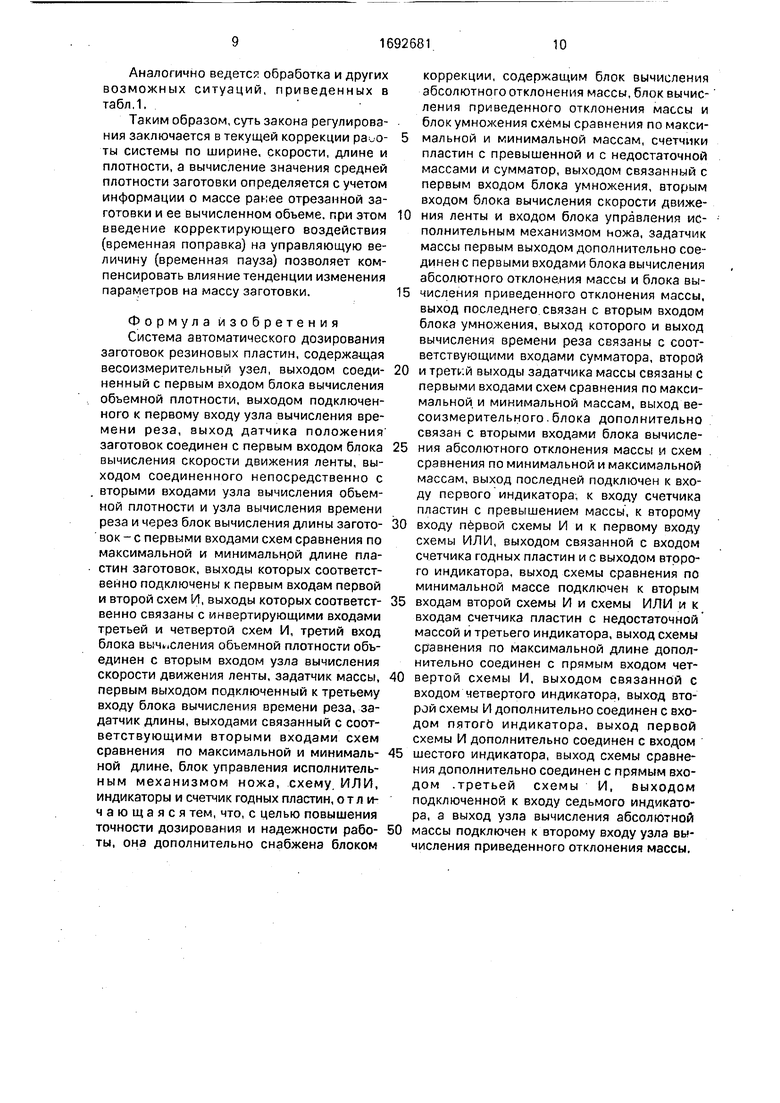

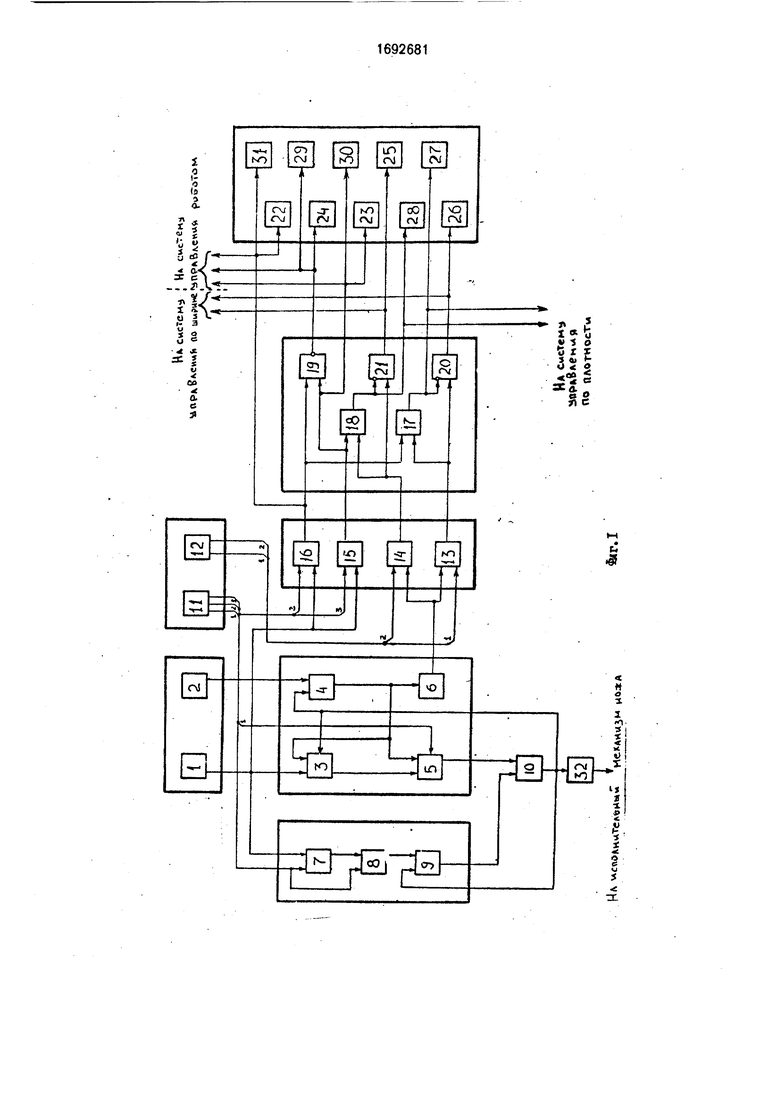

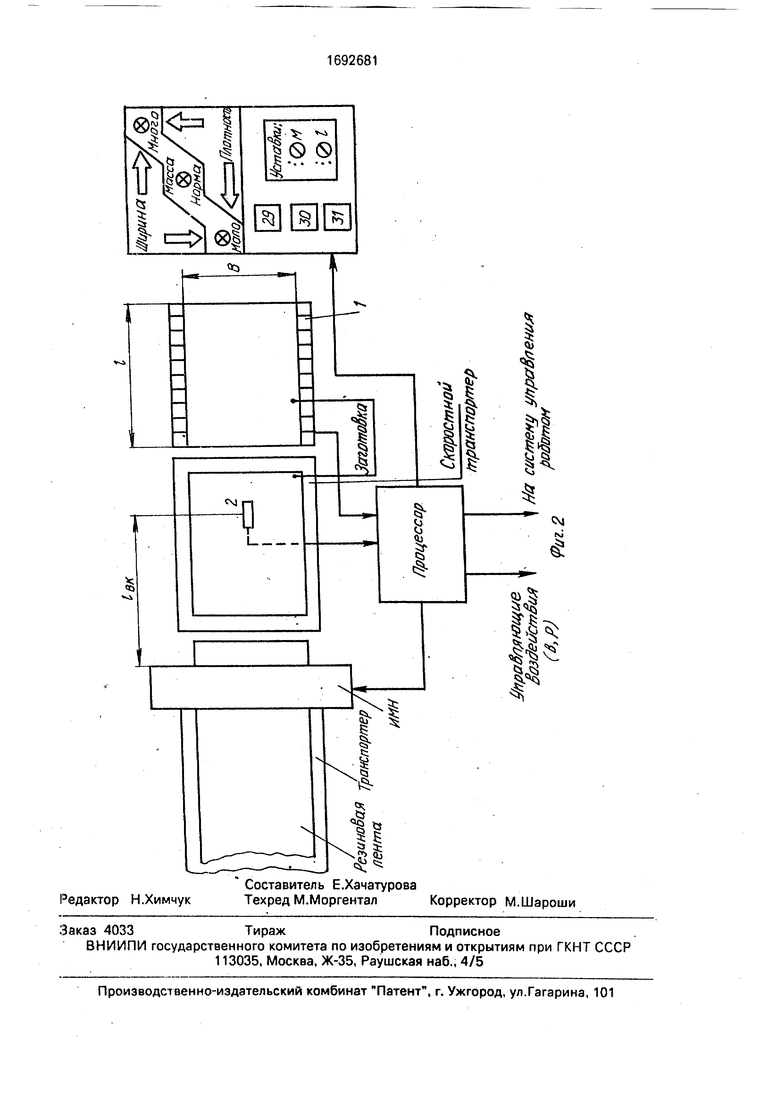

На фиг.1 приведена функциональная схема системы; на фиг.2 - взаиморасположение отдельных блоков системы.

Система автоматического дозирования заготовок резиновых пластин содержит блок датчиков (БД), включающий весоизмерительный узел 1 (например весы типа ВКК-10), датчик 2 положения заготовки, установленнный на фиксированном расстоянии от места реза резиновой ленты по ходу ее движения и выполненный на базе, например, концевого выключателя. Обработка информации, поступающей от датчиков, осуществляется вычислительным блоком (ВБ), включающим узел 3 вычисления объемной плотности, узел 4 вычисления скорости движения ленты, узел 5 вычисления времени реза и узел 6 вычисления длины заготовки, а также блоком вычисления поправки (ВВП), включающим узел 7 вычисления абсолютного отклонения массы, узел 8 вычисления приведенного отклонения массы и узел 9 умножения, а также сумматор 10, представляющий собой микропроцессорные системы, например контроллер Электроника МС-2702. При этом ВБ вычисляет расчетную временную паузу т3ад i:

1зад1 1 МГТ-Тре3|-« (1)

CS чО

ю о

00

где 1зад I - расчетная временная пауза между двумя моментами реза;

Г|, „и - время прохождения краем ленты расстояния для i-ro и (1 - 1)-го циклов работы системы;

М - требуемый вес заготовки;

ты - вес предыдущей заготовки;

tpyi-1 - итоговая временная пауза между двумя моментаИи реза для (Ы)-го цикла ра- боагы системы.

, Указанный алгоритм работы ВБ осуществляется, исходя из следующего.

Пауза между моментами предыдущего и последующего реза

треб 1зад1 - ---,

(2)

где Ьреб - требуемая длина отрезаемой заготовки;

УЛ - средняя скорость движения ленты.

УЛ можно выразить следующим образом:

УЯ- V ТГ

а 1треб - в виде;

. - Утреб Ьреб- fg,

где 1вк - фиксированное расстояние между линией реза и линией установки датчика положения заготовки 2;

VTpe6 -требуемый объем отрезаемой заготовки;

d - толщина заготовки (принимается постоянной);

В - ширина.

/ .-- м Vipee-pp ;

г дери - средняя величина объемной плотности заготовки (определяется на предыдущем (1-1)-м шаге работы системы).

Подставляя в выражение (2), получаем

.М

В

VTpe6 Т Ьад - - -7-5- Т

(3)

вк

d В IBK pi -1 В d Средняя величина объемной плотности mi -1

-1S8d-B-i,-T

где li-i - длина (1-1)-й заготовки. Тогда

l|-1 .i-1 tpesM tpeal-1 (4)

И

-i

r -1

(5)

d В IBK tpesl- 1

Подставляя полученное соотношение в (3), получаем

М -TI В d IBK t ,« t3aA l TҐ d mT Р и в окончательном виде приходим к выражению (1).

ВВП вычисляет временную поправку к расчетной временной паузе по следующему алгоритму:

Дт.| аМи рез|-1,

5 где а Мм - приведенное отклонение (погрешности) массы в предыдущем цикле дозирования;

Ati - временная поправка. Приведенное отклонение массы опре- 10 деляется по формуле:

„МИ-АИгде AMi-1 - абсолютное отклонение массы в предыдущем цикле дозирования.

15 ДМи М - mi-i.

Сумматор 10 принимает по первому входу taafli с выхода узла 5 вычисления времени реза, а по второму входу - Ats с выхода узла 9 умножения.

Блок уставок (БУ) включает в себя задат- 20 чик 11 по массе, выдающий по первому выходу сигнал, соответствующий М (номинальная масса заготовки), и сигнал по второму и третьему выходам соответствующий максимально допустимой массе (ММакс) и

25 минимально допустимой массе (ММИн).

В БУ входят также задатчик 12 длины, выдающий сигналы (уровни), соответствующие максимальной и минимальной длине Смаке и 1Мин) заготовки.

30 Эталонные уровни с задатчиков 11 и 12 сравниваются в блоке сравнения (БС) с сигналами, соответствующими реальным величинам длины и массы. Сравнение осуществляется схемами сравнения по минималь35 ной длине 13, максимальной длине 14, минимальной массе 15 и максимальной массе 16.

Полученная в результате сравнения информация обрабатывается в блоке логики

40 (БЛ), включающем две двухвходовые схемы И 17 и 18, одну двухвходовую схему ИЛИ 19 с инверсией по выходу и две двухвходовые схемы И 20 и 21 с инверсией по входу.

В результате обработки информации в

45 БЛ вырабатываются сигналы на блок информации (БИ) и управляющие воздействия на системы управления шириной и плотностью (или плотностью и толщиной). БИ включает индикаторы несоответствия массы по мак50 симуму 22 (Масса-Много), несоответствия массы по минимуму 23 (Масса-Мало), соответствия массы норме 24 (Масса-Норма), увеличения ширины 25 (Ширина-Мало), уменьшения ширины 26 (Ширина-Много),

55 уменьшения плотности 27 (Плотность-Мно- го), увеличения плотности 28 (Плотность- Мало), выведенные на табло (фиг.2) и выполненные в виде светящихся элементов,

например, электрических лампочек с экраном, осуществляющих наглядное отображение результата дозировки для весовщицы, ведущей разбраковку пластин, и советующие функции при работе оператора, ведущего настройку технологического оборудования.

Кроме того, БИ содержит счетчик 29 годных пластин, счетчик 30 пластин с недостаточной массой и счетчик 31 пластин и превышением массы.-необходимыедля one- ративного сбора статистических данных по результатам работы каждой смены. Система содержит также блок 32 управления ис- полнительным механизмом ножа, представляющий собой согласующее зве- но, которое преобразует сигнал с выхода узла вычисления времени реза в управляющее воздействие на привод исполнительного механизма ножа (не показан).

Весоизмерительный узел 1 связан с первым входом узла 3 вычисления объемной плотности и вторыми входами схем сравнения по минимальной и максимальной массе 15 и 16. Датчик 2 положения заготовки соединен с первым входом узла и вычис- ления скорости движения ленты. Узлы ВБ соединены следующим образом: выход узла 3 вычисления объемной плотности соединен с вторым входом узла 5 вычисления времени реза, выход которого связан с вхо- дом сумматора 10, выход которого связан с вторым входом узла 4 вычисления скорости движения ленты и третьим входом узла 3 вычисления объемной плотности, второй вход которого, а также первый вход узла 5 вычисления времени реза и вход узла 6 вычисления длины заготовки соединен с выходом узла 4 вычисления скорости движения ленты.

Второй вход узла 7 вычисления абсо- лютного отклонения массы БВП связан с выходом весоизмерительного устройства 1, а выход связан с вторым входом узла 8 вычисления приведенного отклонения массы, выход которого связан с первым входом уз- ла 9 умножения, его выход связан с сумматором 10, выход которого связан с вторым входом узла 9 умножения и входом БУ ИМИ. Первые входы узла 7 вычисления абсолютного отклонения массы и узла 8 вычисления приведенного отклонения масса соединена с первым выходом задатчика 11 массы БУ.

Узлы БУ коммутируются с остальными элементами системы следующим образом: первый выход задатчика 11 веса соединен с третьим входом узла 5 вычисления времени реза, а его второй и третий выходы - с первыми входами схем сравнения по минимальной и максимальной массе 15 и 16, на

которые подаются верхнее и нижнее значения поля допуска по весу Ммакс и Ммин соот- ветственно. Первый и второй выходы задатчика 12 длины связаны с вторыми входами схемы 14 сравнения по максимальной длине и схемы 13 сравнения по минимальной длине, на первые входы которых заведены связи с выхода узла 6 вычисления длины заготовки.

Все узлы БУ имеют возможность изменения величин М, Ммакс, Ммин, макс, мин В зависимости от требований технологического процесса, сорта резины, типа заготовок и т.д.

Информация о соответствии реальных параметров заготовок допускам анализируется в БЛ и индицируется на блоке информации. Связи между элементами БЛ и БИ осуществлены следующим образом: выход схемы 13 сравнения по минимальной длине соединен с вторым входом 1-й схемы И 17 и с прямым входом первой схемы И 20 с инверсией по входу. Выход схемы 14 сравнения по максимальной длине соединен с вторым входом 2-й схемы И 18 и с прямым входом второй схемы И 21 с инверсией по входу. Выход схемы 15 сравнения по минимальной массе соединен с первым входом второй схемы И 18, вторым входом схемы ИЛИ 19 с инверсией по выходу, входом индикатора 23 несоответствия массы по минимуму (Масса-Мало) и с входом счетчика 30 пластин с недостаточной массой. Выход схемы 16 сравнения по максимальной массе соединен с первым входом первой схемы И 16, первым входом схемы ИЛИ 19 с инверсией по выходу, входом индикатора 22 несоответствия массы по максимуму (Масса-Много) и с входом счетчика 31 пластин с превышением массы. Выход первой схемы И 17 соединен с входом индикатора 27 уменьшения плотности (Плотность-Мно- го), выведен на систему управления по плотности (не показан) и соединен с инверсным входом первой схемы И 20 с инверсией по входу, выход которой соединен с входом индикатора 26 уменьшения ширины (Шири- на-Много) и выведен на систему управления по ширине (не показан).

Выход 2-й схемы И 18 соединен с входом индикатора 28 увеличения плотности (Плотность-Мало), выведен на систему управления по плотности (не показан) и соединен с инверсным входом второй схемы И 21 с инверсией по входу, выход которой соединен с входом индикатора 25 увеличения ширины (Ширина-Мало) и выведен на систему управления по ширине (не показан). Выход схемы ИЛИ 19 с инверсией по выходу соединен с входом индикатора 24 соответствия

массы норме (Масса-Норма) и входом счетчика 29 годных пластин.

Система работает следующим образом, После отрезания очередной заготовки резиновой пластины вычислительный блок В Б на основании получаемой текущей информации о массе предыдущей заготовки mi-1, определенной с помощью весоизмерительного устройства 1, а также о времени п, определенном с помощью датчика 2 положения заготовки, вычисляет расчетную временную паузу т,зад по формуле (1), которая должна обеспечить отрезание заготовки с номинальной массой. Параллельно в блоке вычисления поправки ВВП на основе информации о массе предыдущей заготовки тм и номинальной массе М, полученной с задатчика 11 массы, и суммарной временной паузе предыдущего цикла tpeai-1 вычисляется временная поправка Л ti, которая складывается в сумматоре 10 С13ад|. Сумматор 10 вырабатывает управляющее воздей- -ствие tpest на блок БУИНН 32, а также на умножитель 9 БВП и узел 3 вычисления объемной плотности В Б, где он запоминается для следующего цикла вычислений.

Узел 3 вычисления объемной плотности, узел 4 вычисления скорости движения ленты блока В Б в своей работе реализуют формулу (5) и 7л -|Д соответственно. Узел 4 i

вычисления скорости движения ленты осуществляет для каждого цикла работы системы вычисление v/i путем получения информации с момента реза предыдущей заготовки и информации с датчика 2 положения заготовки. Параллельно вычисляется временная поправка в БВП в следующем порядке,

В узле 9 умножения на основе запомненного значения tpeai-1 и полученного БМ -1 вычисляется временная поправка по формуле, которая поступает на вход сумматора 10, реализующего функцию сложения,

Трез 1зад1 + Atl.

По вычисленной величине tpea блок 32 1 подает команду на исполнительный механизм ножа (не показан). Отрезанная заготовка по транспортеру непрерывного действия поступает на весоизмерительное устройство 1, информация с которого подается на схемы 15 и 16 сравнения по максимальной и минимальной массе соответственно, а также запоминается в узле 7-вычислэния абсолютного отклонения массы и узле 3 вычисления объемной плотности, где &удет использоваться в следующем цикле работы системы,

Блок сравнения (БС) служит для определения соответствия измеряемой весоизмерительным устройством 1 массы заготовки, а также вычисленной в ВБ длины заготовки

li с допусками на эти параметры, задаваемые БУ.

В схеме 16 сравнения по максимальной массе сравнивается сигнал о массе отрезанной заготовки mi с уставкой по максимальной массе ММакс, поступающей на задатчики

11массы. Если масса отрезанной заготовки окажется больше Ммакс, с выхода схемы 16 сравнения поступает сигнал на вход индикатора 22 (Масса-Много), счетчик 31 пластин

с превышением массы и блок логики для анализа.

Аналогично работает схема 15 сравнения по минимальной массе.

На первый вход схемы 14 сравнения по максимальной длине подается сигнал с выхода узла 6 вычисления длины заготовки, который вычисляет длину отрезаемой заготовки по формуле: li vi tpeai, а на второй

вход-сигнал об установке макс с задатчика

12длины БУ. Если длина отрезаемой заготовки окажется больше или равной макс, на выходе схемы 14 сравнения вырабатывается управляющий сигнал, который подается

на блок логики для анализа.

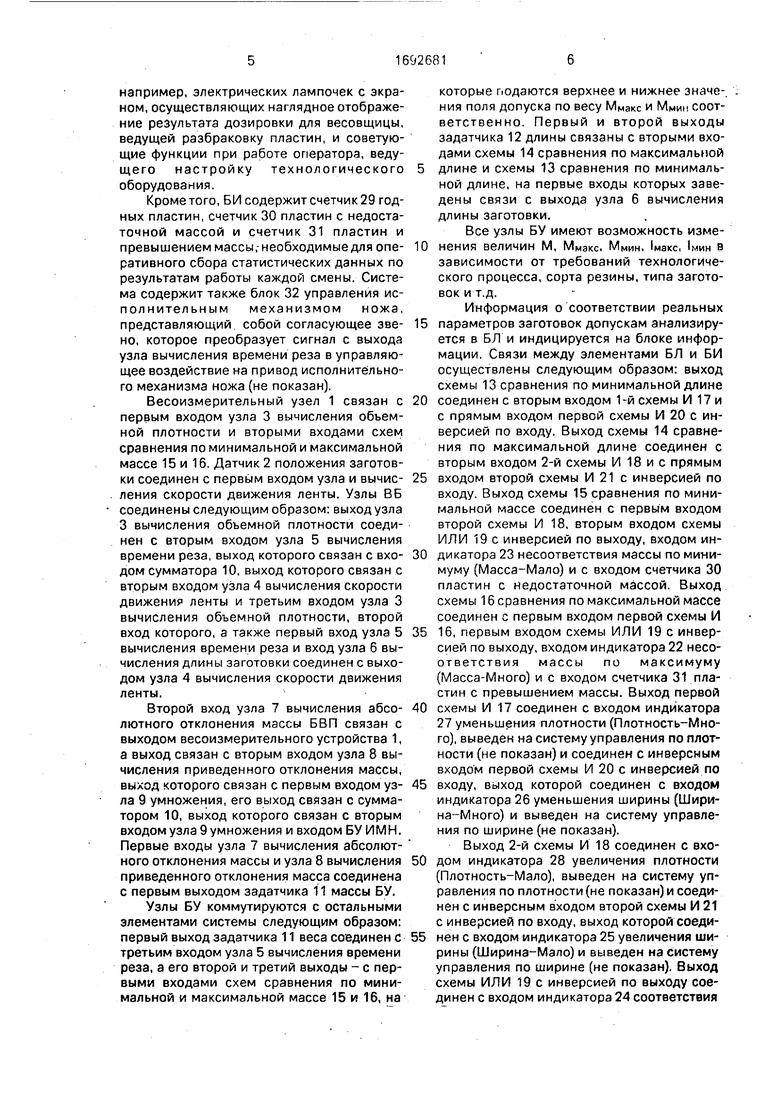

Блок логики (БЛ) служит для логической обработки результатов работы блока сравнений (БС), принятия решений и выдачи управляющих и советующих сигналов,

согласно принятому решению, на предыдущее технологическое оборудование (на системы управления по ширине резиновой ленты и пор) и блок индикации (БИ).

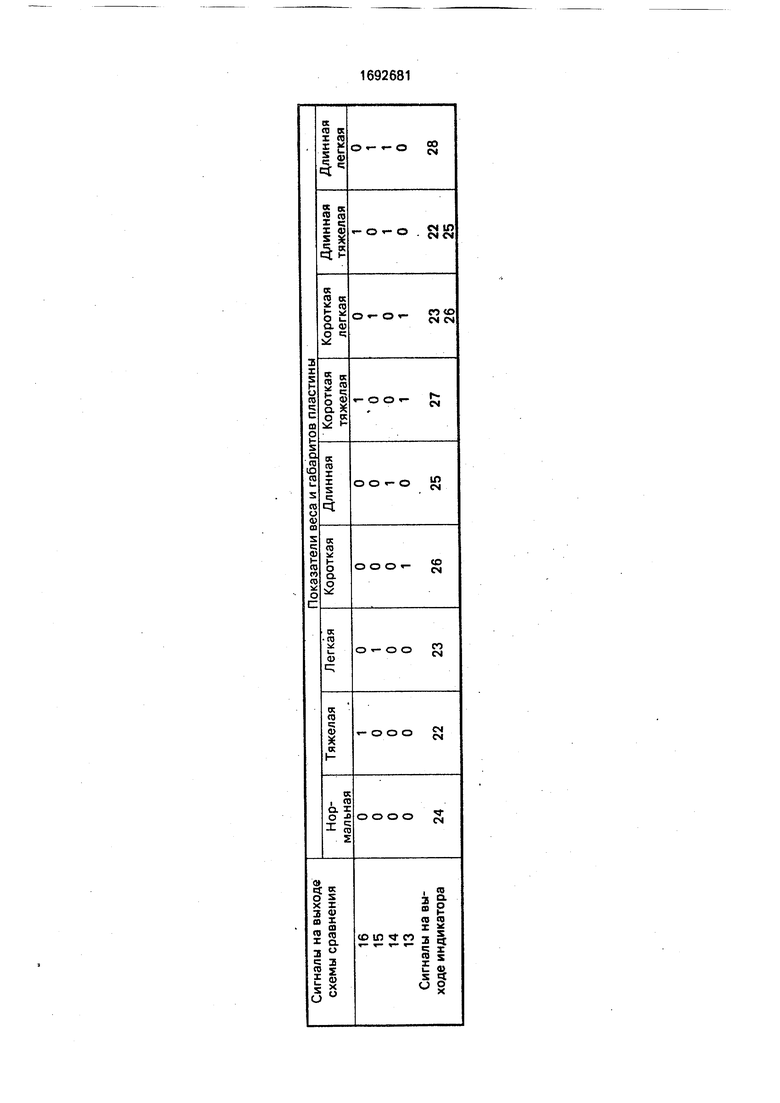

Например, при отрезании заготовки, у

которой длина больше макс (длинная заготовка), на выходе схемы 14 сравнения по максимальной длине вырабатывается управляющий сигнал, который поступает для обработки на вход БЛ (табл.1). В результате

работы БЛ с его выхода управляющие сигналы поступают на индикатор 25 увеличения ширины (отрезание заготовки с нормальной массой, но большой длиной свидетельствует о нарушении технологического

режима, которое привело к уменьшению заданной ширины резиновой лечты), на индикатор 24 соответствия массы норме (отсутствие сигналов на выходе схем 16 и 15 сравнения по максимальной и минимальной

массе свидетельствует о допустимой массе заготовки), на вход счетчика 29 годных пластин и на систему управления по ширине (не показана).

Аналогично ведется обработка и других возможных ситуаций, приведенных в табл,1.

Таким образом, суть закона регулирования заключается в текущей коррекции ты системы по ширине, скорости, длине и плотности, а вычисление значения средней плотности заготовки определяется с учетом информации о массе ранее отрезанной заготовки и ее вычисленном объеме, при этом введение корректирующего воздействия (временная поправка) на управляющую величину (временная пауза) позволяет компенсировать влияние тенденции изменения параметров на массу заготовки.

Формула изобретения Система автоматического дозирования заготовок резиновых пластин, содержащая весоизмерительный узел, выходом соединенный с первым входом блока вычисления объемной плотности, выходом подключенного к первому входу узла вычисления времени реза, выход датчика положения заготовок соединен с первым входом блока вычисления скорости движения ленты, выходом соединенного непосредственно с вторыми входами узла вычисления объемной плотности и узла вычисления времени реза и через блок вычисления длины заготовок - с первыми входами схем сравнения по максимальной и минимальной длине пластин заготовок, выходы которых соответственно подключены к первым входам первой и второй схем И, выходы которых соответственно связаны с инвертирующими входами третьей и четвертой схем И, третий вход блока вычисления объемной плотности объединен с вторым входом узла вычисления скорости движения ленты, задатчик массы, первым выходом подключенный к третьему входу блока вычисления времени реза, задатчик длины, выходами связанный с соответствующими вторыми входами схем сравнения по максимальной и минимальной длине, блок управления исполнительным механизмом ножа, схему. ИЛИ, индикаторы и счетчик годных пластин, от л и- чающаяся тем, что, с целью повышения точности дозирования и надежности работы, она дополнительно снабжена блоком

коррекции, содержащим блок вычисления абсолютного отклонения массы, блок вычисления приведенного отклонения массы и блок умножения схемы сравнения по макси- 5 мальной и минимальной массам, счетчики пластин с превышенной и с недостаточной массами и сумматор, выходом связанный с первым входом блока умножения, вторым входом блока вычисления скорости движе0 ния ленты и входом блока управления исполнительным механизмом ножа, задатчик массы первым выходом дополнительно соединен с первыми входами блока вычисления абсолютного отклонения массы и блока вы5 числения приведенного отклонения массы, выход последнего связан с вторым входом блока умножения, выход которого и выход вычисления времени реза связаны с соответствующими входами сумматора, второй

0 и третей выходы задатчика массы связаны с первыми входами схем сравнения по максимальной и минимальной массам, выход весоизмерительного .блока дополнительно связан с вторыми входами блока вычисле5 ния абсолютного отклонения массы и схем сравнения по минимальной и максимальной массам, выход последней подключен к входу первого индикатора, к входу счетчика пластин с превышением массы , к второму

0 входу первой схемы И и к первому входу схемы ИЛИ, выходом связанной с входом счетчика годных пластин и с выходом второго индикатора, выход схемы сравнения по минимальной массе подключен к вторым

5 входам второй схемы И и схемы ИЛИ и к входам счетчика пластин с недостаточной массой и третьего индикатора, выход схемы сравнения по максимальной длине дополнительно соединен с прямым входом чет0 вертой схемы И, выходом связанной с входом четвертого индикатора, выход второй схемы И дополнительно соединен с входом пятого индикатора, выход первой схемы И дополнительно соединен с входом

5 шестого индикатора, выход схемы сравнения дополнительно соединен с прямым входом .третьей схемы И, выходом подключенной к входу седьмого индикатора, а выход узла вычисления абсолютной

0 массы подключен к второму входу узла вычисления приведенного отклонения массы.

U.3OHJ.OVU OU

tsyMav av; v

I JI

И ПИУ«ЭИ «tt«v3j. vb)

ГЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического дозирования заготовок резиновых пластин | 1988 |

|

SU1553209A1 |

| Устройство для автоматической сортировки изделий,отрезаемых от заготовок | 1987 |

|

SU1443980A1 |

| Устройство для учета массы мерных длин крупносортного проката | 1984 |

|

SU1216659A1 |

| Устройство для контроля весового допуска сортового проката | 1982 |

|

SU1080029A1 |

| Весовой дозатор непрерывного действия | 1984 |

|

SU1229584A1 |

| Устройство для контроля массы обрези в линии сортопрокатного стана | 1984 |

|

SU1204949A1 |

| Устройство для раскроя проката на заданное число полос | 1986 |

|

SU1357099A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТЕХНИЧЕСКИ ОПТИМАЛЬНЫМ УГЛОМ НАКЛОНА НЕПОДВИЖНОЙ НАПРАВЛЯЮЩЕЙ ПОВЕРХНОСТИ ДВИЖЕНИЯ ВЗВЕШИВАЕМОЙ И ДОЗИРУЕМОЙ СЫПУЧЕЙ СМЕСИ САМОТЕКОМ ЗА СЧЕТ СИЛЫ ЗЕМНОГО ТЯГОТЕНИЯ ПРИ ПРИГОТОВЛЕНИИ И РАЗДАЧЕ КОРМОВ И КОРМОВЫХ СМЕСЕЙ В ЖИВОТНОВОДСТВЕ И ПТИЦЕВОДСТВЕ | 2014 |

|

RU2597437C2 |

| Способ диагностики отказов динамических объектов и устройство для его осуществления | 1990 |

|

SU1718190A1 |

| Устройство для резки заготовок заданной длины | 1987 |

|

SU1497018A2 |

Изобретение относится к средствам автоматической разбраковки по весу заготовок резиновых пластин, отрезаемых от лент в производствах легкой промышленности и позволяет повысить точность дозирования и надежность работы. В предлагаемой системе за счет введения в алгоритм ее работы вычисления временной поправки ко времени реза с использованием узла вычисления абсолютного отклонения массы, узла вычисления приведенного отклонения массы, узла умножения и сумматора блока вычисления поправки (ВВП) удается учитывать тенденцию изменения как геометрических, так и весовых параметров резиновой ленты. Система также содержит весоизмерительный узел, задатчики массы и длины, датчик положения заготовок, вычислительный узел, блок сравнения, блок обработки информации и блок информации. 2 ил., 1 табл; (Л

oo o

CN

O5

o

г

ou H wavgxduw ч I f НЭАЭИО

w

LJ

Ш

6/1

9/

t

LT

E

ill Ш

ш

| Система автоматического дозирования заготовок резиновых пластин | 1988 |

|

SU1553209A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-11-23—Публикация

1989-08-31—Подача