Щи. 5

Изобретение относится к области механосборочных работ, в частности к способам соединения деталей.

Целью изобретения является улучшение технологичности путем обеспечения разъемности соединения.

Указанная цель достигается соответствующей формой выполнения отверстия в одной из деталей.

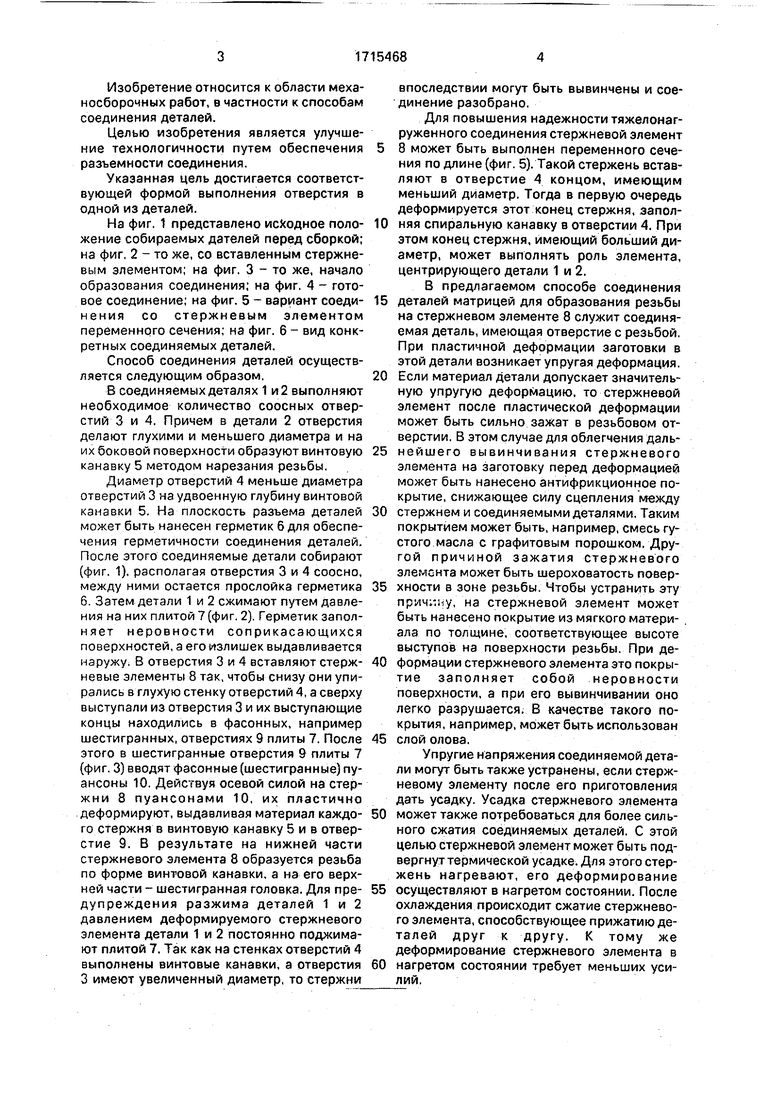

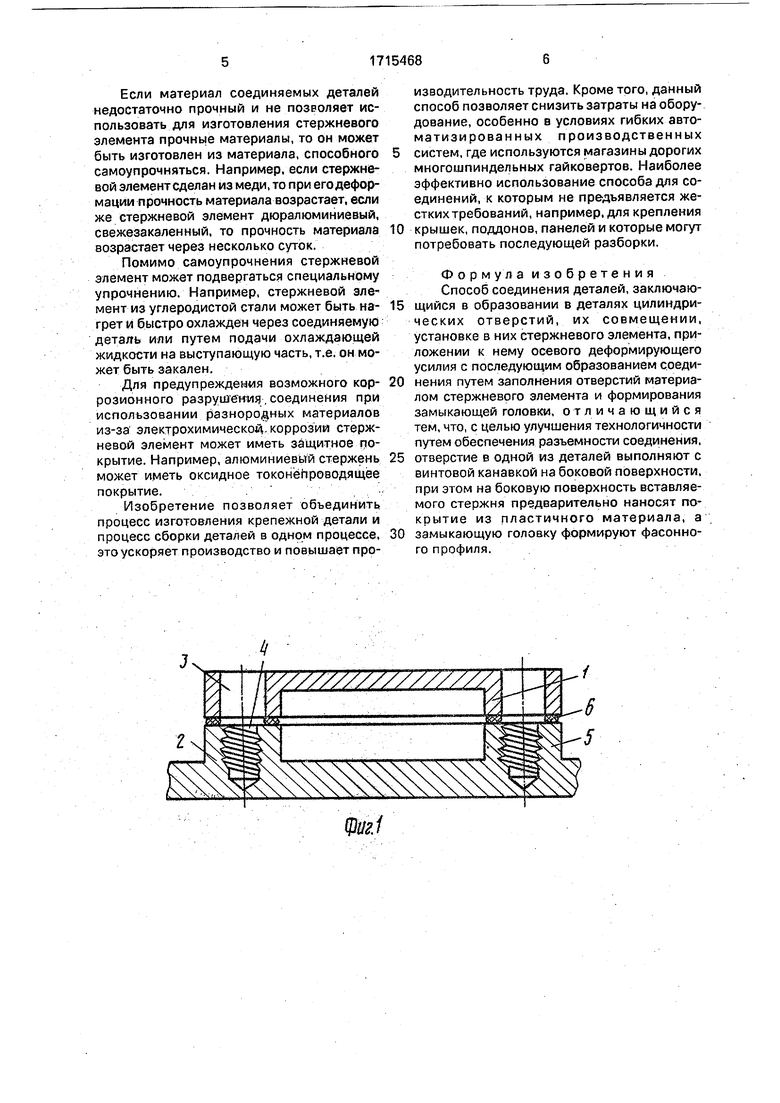

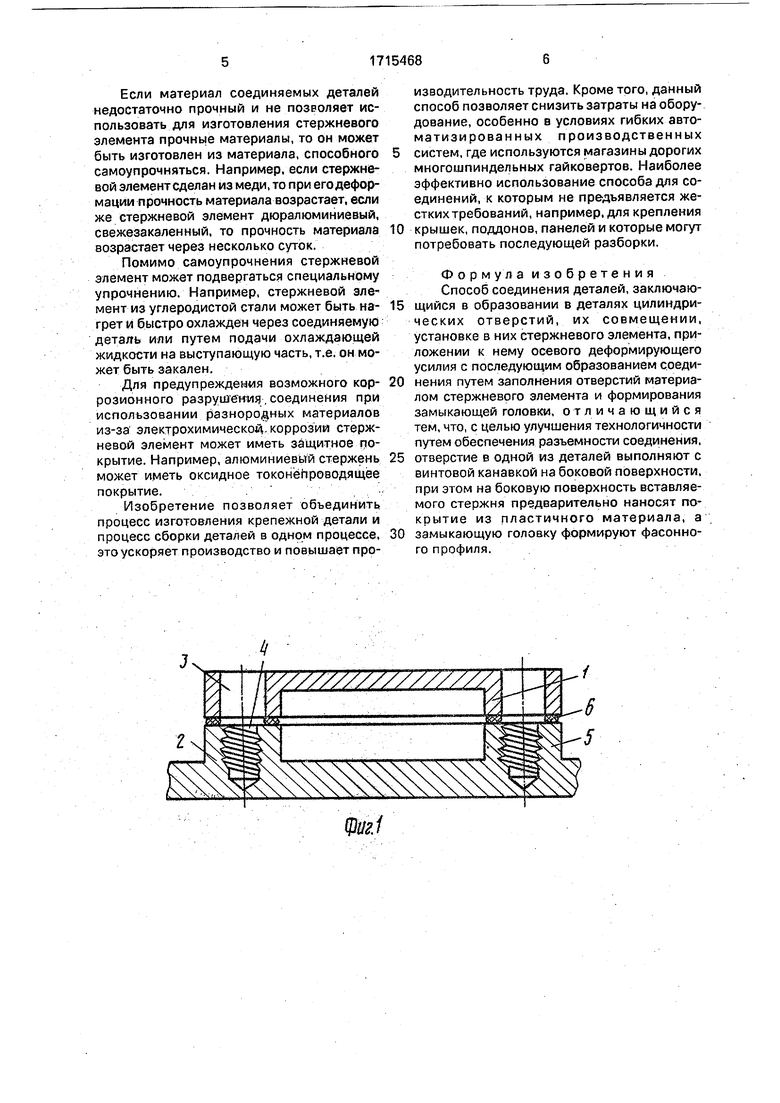

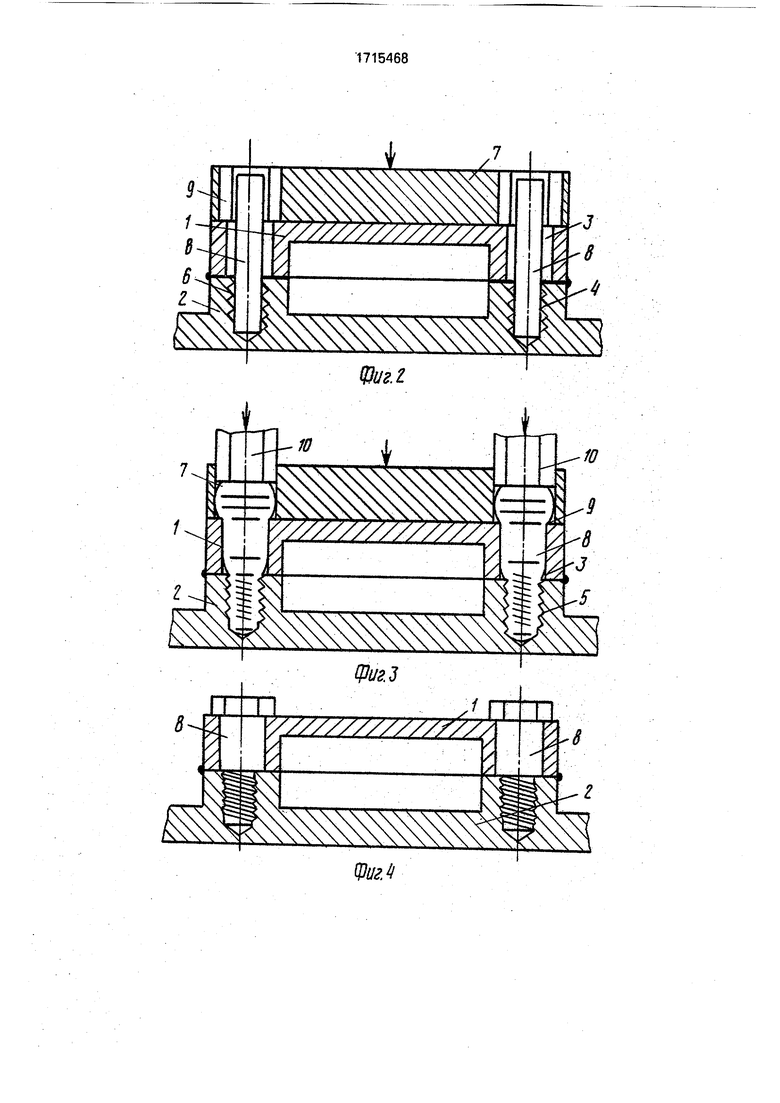

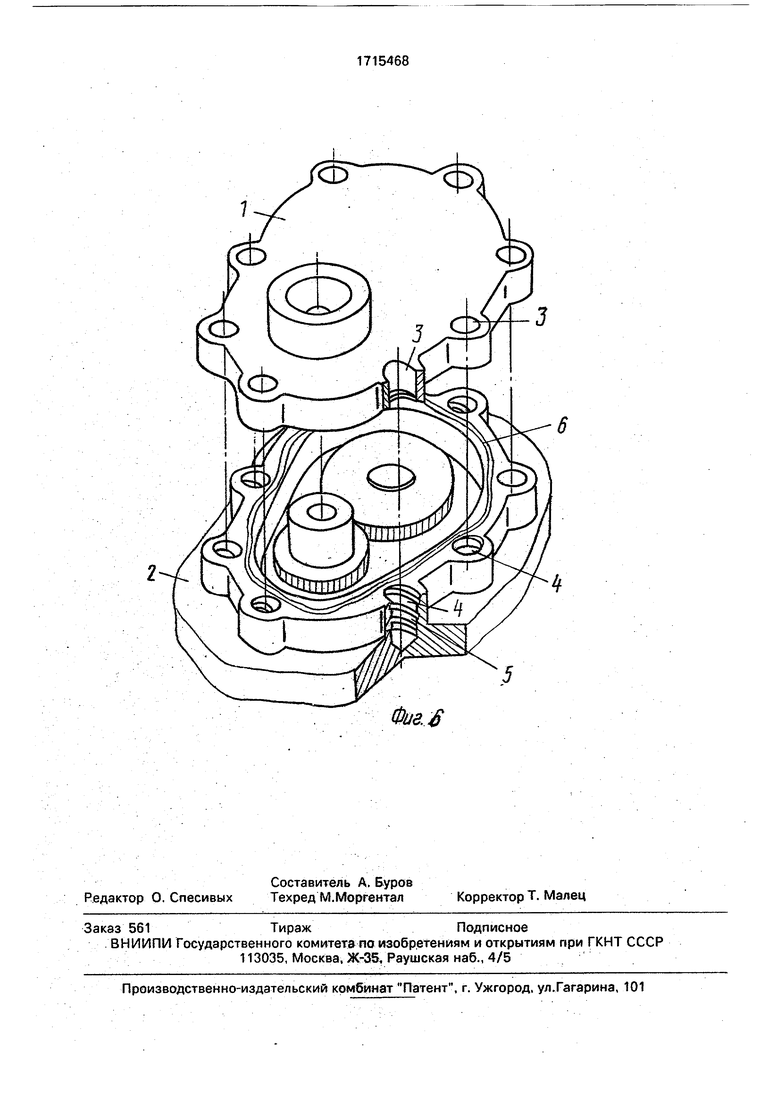

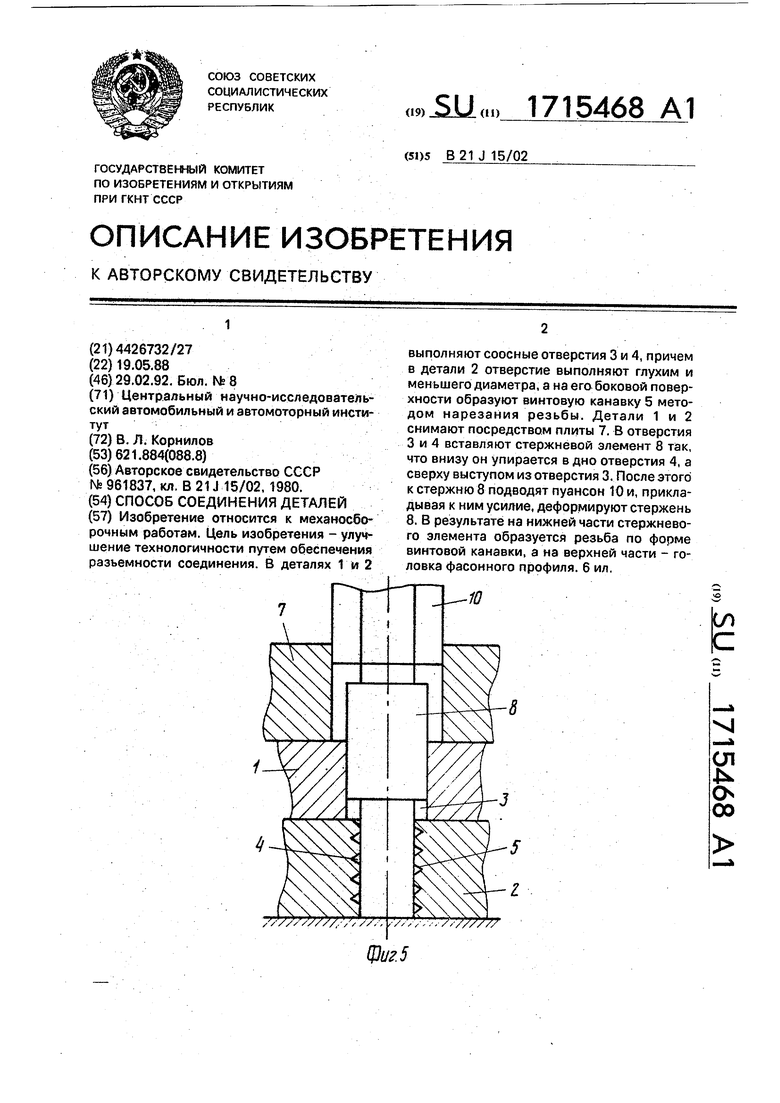

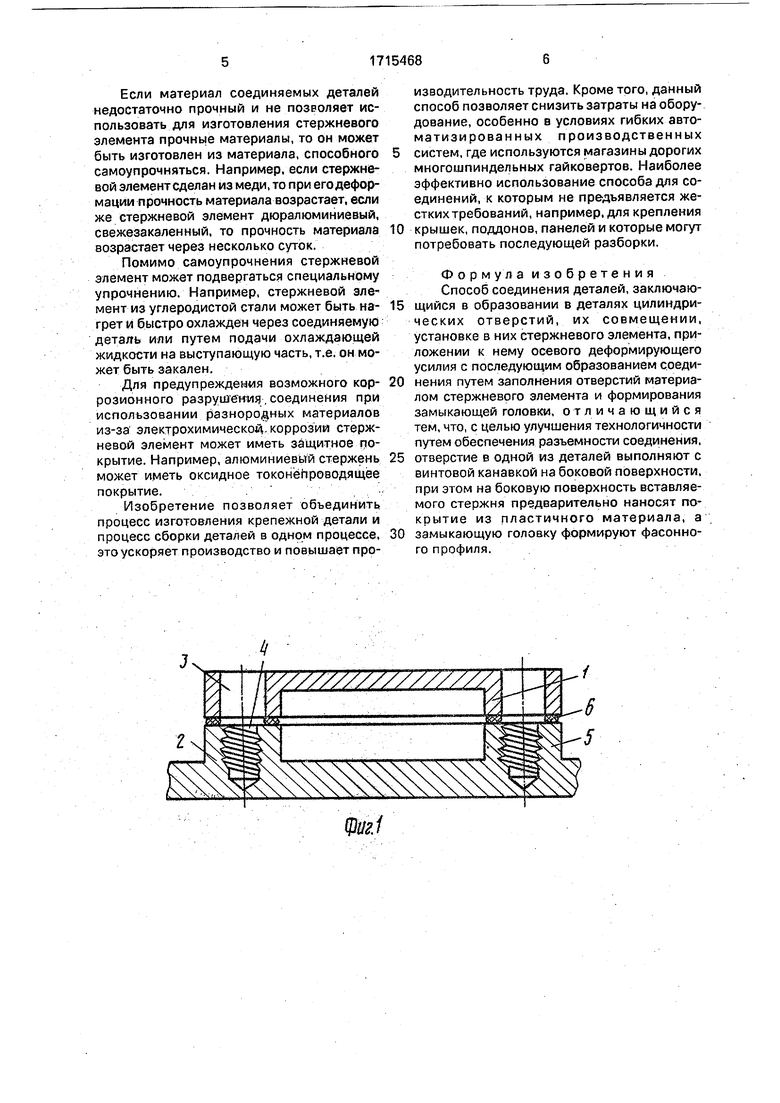

На фиг. t представлено исходное положение собираемых дателей перед сборкой; на фиг. 2 - то же, со вставленным стержневым элементом; на фиг. 3 - то же, начало образования соединения; на фиг. 4 - готовое соединение; на фиг. 5 - вариант соеди- нения со стержневым элементом переменного сечения; на фиг. 6 - вид конкретных соединяемых деталей.

Способ соединения деталей осуществляется следующим образом.

В соединяемых деталях 1 и 2 выполняют необходимое количество соосных отверстий 3 и 4. Причем в детали 2 отверстия делают глухими и меньшего диаметра и на их боковой поверхности образуют винтовую канавку 5 методом нарезания резьбы.

Диаметр отверстий 4 меньше диаметра отверстий 3 на удвоенную глубину винтовой канавки 5. На плоскость разъема деталей может быть нанесен герметик 6 для обеспечения герметичности соединения деталей. После этого соединяемые детали собирают (фиг. 1), располагая отверстия 3 и 4 соосно, между ними остается прослойка герметика 6. Затем детали 1 и 2 сжимают путем давления на них плитой 7 (фиг. 2). Герметик запол- няет неровности соприкасающихся поверхностей, а его излишек выдавливается наружу. В отверстия 3 и 4 вставляют стержневые элементы 8 так, чтобы снизу они упирались в глухую стенку отверстий 4, а сверху выступали из отверстия 3 и их выступающие концы находились в фасонных, например шестигранных, отверстиях 9 плиты 7. После этого в шестигранные отверстия 9 плиты 7 (фиг. 3) вводят фасонные (шестигранные) пуансоны 10. Действуя осевой силой на стержни 8 пуансонами 10, их пластично деформируют, выдавливая материал каждого стержня в винтовую канавку 5 и в отверстие 9. В результате на нижней части стержневого элемента 8 образуется резьба по форме винтовой канавки, а на его верхней части - шестигранная головка. Для предупреждения разжима деталей 1 и 2 давлением деформируемого стержневого элемента детали 1 и 2 постоянно поджимают плитой 7. Так как на стенках отверстий 4 выполнены винтовые канавки, а отверстия 3 имеют увеличенный диаметр, то стержни

впоследствии могут быть вывинчены и соединение разобрано.

Для повышения надежности тяжелонагруженного соединения стержневой элемент

8 может быть выполнен переменного сечения по длине (фиг. 5). Такой стержень вставляют в отверстие 4 концом, имеющим меньший диаметр. Тогда в первую очередь деформируется этот конец стержня, заполняя спиральную канавку в отверстии 4. При этом конец стержня, имеющий больший диаметр, может выполнять роль элемента, центрирующего детали 1 и 2.

В предлагаемом способе соединения

деталей матрицей для образования резьбы на стержневом элементе 8 служит соединяемая деталь, имеющая отверстие с резьбой. При пластичной деформации заготовки в этой детали возникает упругая деформация.

Если материал детали допускает значительную упругую деформацию, то стержневой элемент после пластической деформации может быть сильно зажат в резьбовом отверстии. В этом случае для облегчения дальнейшего вывинчивания стержневого элемента на заготовку перед деформацией может быть нанесено антифрикционное покрытие, снижающее силу сцепления между

стержнем и соединяемыми деталями. Таким покрытием может быть, например, смесь густого масла с графитовым порошком. Другой причиной зажатия стержневого элемента может быть шероховатость поверхности в зоне резьбы. Чтобы устранить эту причину, на стержневой элемент может быть нанесено покрытие из мягкого материала по толщине, соответствующее высоте выступов на поверхности резьбы. При деформации стержневого элемента это покры- тие заполняет собой неровности поверхности, а при его вывинчивании оно легко разрушается. В качестве такого покрытия, например, может быть использован

слой олова.

Упругие напряжения соединяемой детали могут быть также устранены, если стержневому элементу после его приготовления дать усадку. Усадка стержневого элемента

может также потребоваться для более сильного сжатия соединяемых деталей, С этой целью стержневой элемент может быть подвергнут термической усадке. Для этого стержень нагревают, его деформирование

осуществляют в нагретом состоянии. После охлаждения происходит сжатие стержневого элемента, способствующее прижатию деталей друг к другу. К тому же деформирование стержневого элемента в

нагретом состоянии требует меньших усилий.

Если материал соединяемых деталей недостаточно прочный и не позволяет использовать для изготовления стержневого элемента прочные материалы, то он может быть изготовлен из материала, способного самоупрочняться. Например, если стержневой элемент сделан из меди, то при его деформации прочность материала возрастает, если же стержневой элемент дюралюминиевый, свежезакаленный, то прочность материала возрастает через несколько суток.

Помимо самоупрочнения стержневой элемент может подвергаться специальному упрочнению. Например, стержневой элемент из углеродистой стали может быть на- грет и быстро охлажден через соединяемую деталь или путем подачи охлаждающей жидкости на выступающую часть, т.е. он может быть закален.

Для предупреждения возможного кор- розионного разрушения, соединения при использовании разнородных материалов из-за электрохимической, коррозии стержневой элемент может иметь защитное покрытие. Например, алюминиевый стержень может иметь оксидное токонёгфоводящёе покрытие..

Изобретение позволяет объединить процесс изготовления крепежной детали и процесс сборки деталей в одном процессе, это ускоряет производство и повышает производительность труда. Кроме того, данный способ позволяет снизить затраты на оборудование, особенно в условиях гибких автоматизированных производственных систем, где используются магазины дорогих многошпиндельных гайковертов. Наиболее эффективно использование способа для соединений, к которым не предъявляется жестких требований, например, для крепления крышек, поддонов, панелей и которые могут потребовать последующей разборки.

Формула изобретения Способ соединения деталей, заключающийся в образовании в деталях цилиндрических отверстий, их совмещении, установке в них стержневого элемента, приложении к нему осевого деформирующего усилия с последующим образованием соединения путем заполнения отверстий материалом стержневого элемента и формирования замыкающей головки, отличающийся тем, что, с целью улучшения технологичности путем обеспечения разъемности соединения, отверстие в одной из деталей выполняют с винтовой канавкой на боковой поверхности, при этом на боковую поверхность вставляемого стержня предварительно наносят покрытие из пластичного материала, а замыкающую головку формируют фасонного профиля.

Изобретение относится к механосборочным работам. Цель изобретения - улучшение технологичности путем обеспечения разьемности соединения. В деталях 1 и 2 выполняют соосные отверстия 3 и 4, причем в детали 2 отверстие выполняют глухим и меньшего диаметра, а на era боковой поверхности образуют винтовую канавку 5 методом нарезания резьбы. Детали 1 и 2 снимают посредством плиты 7. В отверстия 3 и 4 вставляют стержневой элемент 8 так, что внизу он упирается в дно отверстия 4, а сверху выступом из отверстия 3. После этого к стержню 8 подводят пуансон 10 и, прикладывая к ним усилие, деформируют стержень 8. В результате на нижней части стержневого элемента образуется резьба по форме винтовой канавки, а на верхней части - головка фасонного профиля. 6 ил.

9

&

tz

Y/////////77//;

$

ЈЩ

г

х

у

2 Щ

ШЫИ.

Фив,Ј

| Способ получения заклепочного соединения | 1980 |

|

SU961837A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-28—Публикация

1988-05-19—Подача