Изобретение относится к металлургии, конкретнее к получению двухслойных направляющих роликов для машин непрерывного литья заготовок.;

Целью изобретения является повышение качества роликов за счет улучшения х механических свойств.

Способ осуществляется следующим образом. -....;

В металлургической печи выплавляют мартенситно-стареющую сталь, содержащую, мас.%; углерод 0,05-0,15; кремний 0,2-0.5; марганец 0,2-0,4; хром 2,5-3,5; никель 9,5-10,5; ванадий 0,2-0,5; молибден 0,2-0,8; алюминий 0,2-0,6; церий 0,005- 0,05; железо остальное, выпускают порцию металла в ковш, дополнительно легируют

алюминием до содержания 0,7-1,5% и заливают во вращающуюся изложницу для получения наружного слоя двухслойного направляющего ролика для МНЛЗ. Оставшуюся в печи порцию металла сливают в ковш и заливают во вращающуюся изложницу для получения внутреннего слоя ролика. Затем полученный ролик охлаждают и производят механическую и термическую обработку.

При содержании углерода, кремния и марганца соответственно меньше 0,05; 0,2; 0,2% и больше 0,15; 0,5 и 0,4% цель изобретения не достигается ввиду снижения механических свойств металла, в частности пластичности.

сл

4 XI Ю

Хром вводится в сталь для упрочнения твердого раствора. Он входит в состав упрочняющих фаз при старении, предотвращает выход никеля из твердого раствора, тем самым способствует сохранению пластичности и ударной вязкости стали после старения. Положительное влияние хром оказывает с 2,5%, а увеличение содержания более 3,5% не влияет на прочностные характеристики стали после старения.

Никель вводится в сталь для получения структуры ОЦК мартенсита, имеющего высокую прочность, пластичность и вязкость. Уменьшение содержания никеля менее 9,5% не обеспечивает достаточного запаса пластичности и ударной вязкости. Увеличение содержания никеля более 10,5% при уровне прочности менее 1600 МПа не повышает механические свойства и ведет к удорожанию стали.

Молибден вводится в мартенситно-ста- реющую сталь с целью повышения пластичности и вязкости после старения. Он препятствует пограничному выделению ин- терметаллидных фаз. Положительное влия- ние сказывается с 0,2%. Увеличение содержания молибдена более 0,8% не повышает механических свойств и приводит к дополнительным затратам.

Ванадий позволяет повысить усталостную прочность стали за счет связывания углерода в карбиды. Введение ванадия менее 0,2% отрицательно влияет на усталостную прочность, а увеличение содержания ванадия более 0,5% приводит к образованию избыточного количества карбидов ванадия, что снижает вязкость и пластичность.

Церий вводится в сталь как рафинирующая добавка. Введение его в количестве более 0,05% снижает пластичность при горячей обработке, а при содержании менее 0,005% недостаточно полно рафинирует металл..

Алюминий является наиболее эффективным упрочнителем мартенситно-старе- ющих сталей. Введение алюминия во внутренний слой в количестве 0,2-0,6% позволяет сохранить высокий уровень пласти- ческих свойств после старения при незначительном увеличении прочностных характеристик. Оптимальное сочетание прочности и пластичности достигается при содержании во внутреннем слое 0,4% алюминия.

Введение алюминия в наружный слой в количестве 0,7-1,5% позволяет существенно повысить прочностные характеристики старением при сохранении достаточного уровня пластических свойств. Введение

алюминия менее 0,7% незначительно упрочняет сталь при старении, увеличение со- держания алюминия более 1,5% существенно снижает пластические характеристики материала и затрудняет ее механическую обработку ввиду образующегося большого количества нитридов алюминия.

Получаемый биметалл состоит из однородных мартенситно-стареющих сталей, обладающих одинаковым уровнем механических и теплофизических свойств в несостаренном состоянии. Но различное содержание алюминия существенно влияет на механические свойства слоев после уп

рочнения (старения). Внутренний слой, содержащий 0,2-0,6% алюминия, упрочняется меньше, чем внешний, содержащий 0,7-1,5% алюминия, но сохраняет высокий уровень пластичности. Внешний

слой при старении существенно повышает прочность.

Указанное сочетание свойств металла обеспечивает высокий уровень эксплуатационных характеристик изделий.

Пример. Способ реализован при отливке партии роликов с наружным диа: метром 405 мм, граничным диаметром 280 мм, внутренним диаметром 160 мм,

длиной 3600 мм.

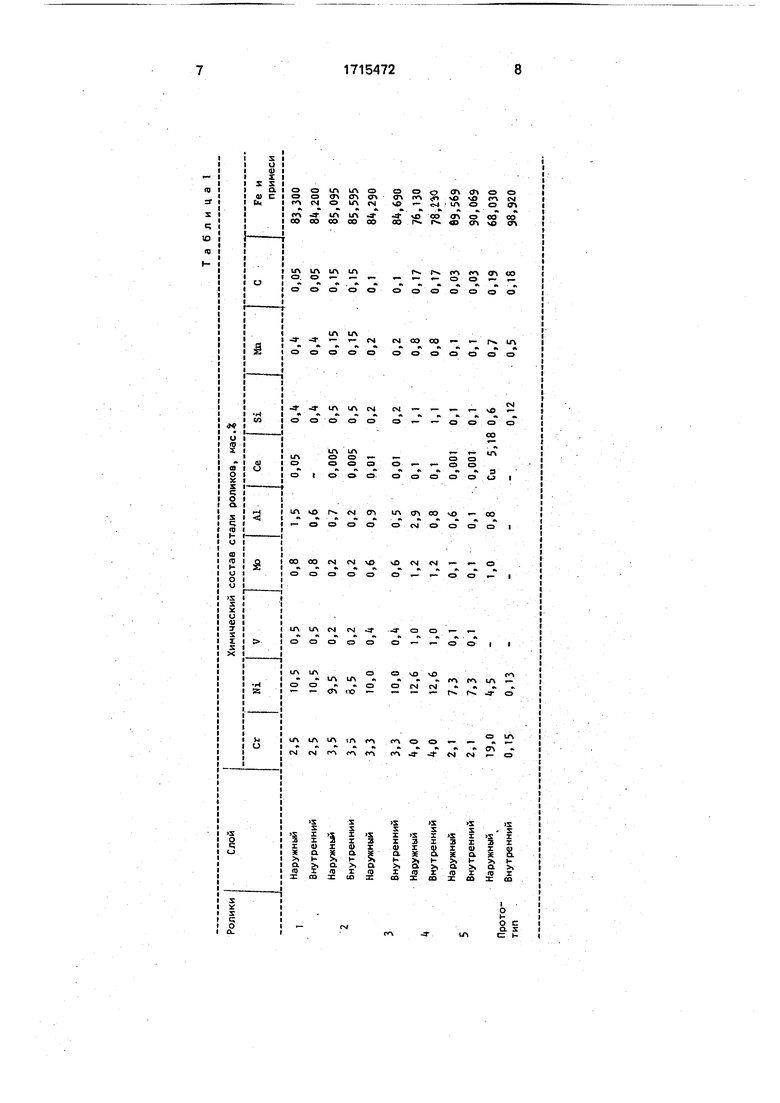

В дуговой печи емкостью 5 т осуществляют выплавку мартенситно-стареющей стали пяти составов (химический состав выплавленных сталей приведен в табл. I). Первую порцию каждого состава стали, из которой изготавливают наружный поверхностный слой ролика, сливают в ковш, проводят дополнительное легирование стали алюминием. Затем заливают указанную

порцию металла во вращающуюся изложницу, после чего из печи сливают в ковш оставшийся металл и заливают во вращающуюся изложницу для получения внутреннего слоя роликов.

Заготовку после затвердевания охлаждают на воздухе до температуры ниже точки мартенситного превращения ($ 50°С), проводят термообработку (закалку) - нагрев в однофазную у -область (t° 850±10°С), выдержку 2-3 ч, охлаждают на воздухе до температуры ; 20-30°С. После закалки сталь имеет твердость 50-54 HS (по Шору). Для снижения твердости и улучшения обрабатываемости сталь подвергают нагреву в двухфазной области (а +у) при т° 650+10°С, выдерживают 2-3 ч и охлаждают на воздухе, После указанной обработки в структуре стали образуется 10-15% аустенита и твердость снижается до 46-50 HS. Далее

заготовка подвергается механической обработке, резке и обточке для получения готового изделия с чистовыми размерами. Окон- чательной термической обработке (старению) подвергают готовые изделия. Старение проводят при t° 480±10°С с вы- держкой 2-5 ч. В зависимости от требований готовое изделие имеет твердость от 56 до68Н5.

При механической обработке от торцов заготовки отрезают темплеты и из них изго- тавливают образцы для механических испытаний и структурных исследований.

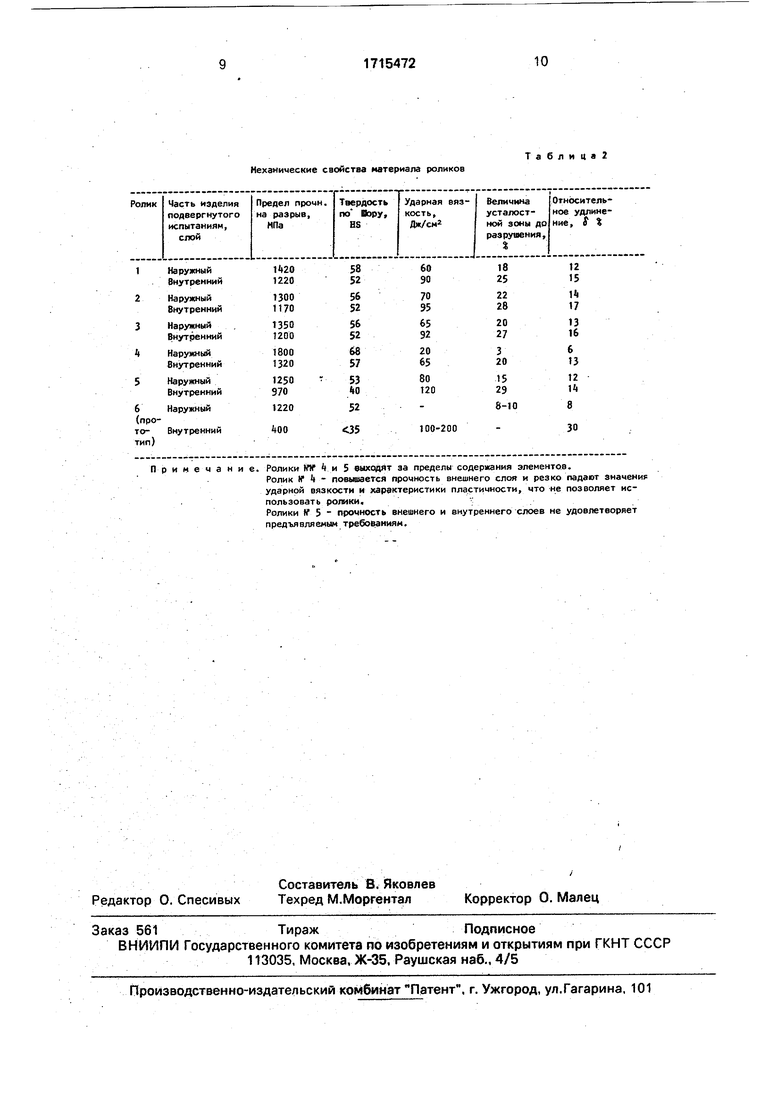

Механические свойства материала роликов приведены в табл. 2.

Испытания проводят на образцах, вы- резанных из материала внешнего и внутреннего слоев центробежнолитых заготовок.

Прочностные свойства определяют испытанием на растяжение образцов типа ЛИМ-6 { 3 мм). Твердость определяли по методике Шора (HS). При испытании на удар используют образцы УВ-1 (10x10).

Живучесть материала определяют испытанием на усталость. Образцы 3x4 под- вергают знакопеременным нагрузкам до разрушения. На разрушенных образцах оценивают соотношение усталостной зоны к общей площади сечения образца.

Результаты механических испытаний показывают, что предлагаемый способ позволяет существенно повысить твердость и ударную вязкость по сравнению с прототипом.

Испытания на усталость показали, что в рассматриваемой мартенситно-стареющей

стали усталостная зона до разрушения составляет 18-28%.

Использование способа позволяет увеличить эксплуатационную стойкость направляющих роликов для МНЛЗ, повысить производительность способа и упростить его за счет использования для выплавки металла только одного металлургического агрегата.

Формула изобретения

Способ получения двухслойных направляющих роликов для машин непрерывного литья заготовок, включающий заливку во вращающуюся изложницу расплавов металлов различного состава для наружного и внутреннего слоев роликов и их охлаждение, механическую и термическую обработку роликов, отличающийся тем, что, с целью повышения качества роликов за счет улучшения их механических свойств, заливку внутреннего слоя осуществляют мартенситно-стареющей сталью следующего состава, мае. %:

Углерод0,05-0,15

Кремний0,2-0,5

Марганец0,2-0,4

Хром2.5-3,5

Никель9.5-10,5

Ванадий0,2-0,5

Молибден0,2-0,8

Алюминий0,2-0,6

Церий0,005-0,050

ЖелезоОстальное

а заливку наружного слоя - мартенситно- стареющей сталью того же состава с содержанием алюминия 0,7-1,5%.

Механические свойства материала роликов

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ, ГОРЯЧЕКАТАНЫЙ | 2011 |

|

RU2469105C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

Изобретение относится к металлургии, конкретнее к получению двухслойных направляющих роликов для машин непрерывного литья заготовок. Цель изобретения - повышение качества роликов за счет улучшения их механических свойств. Способ получения двухслойных направляющих роликов для машин непрерывного литья заготовок включает выплавку мартенсит- но-старегащей стали, содержащей, мас.%: углерод 0,05-0,15; кремний 0,2-0,5; марганец 0,2-0,4; хром 2.5-3,5; никель 9,5-10,5; ванадий 0,2-0,5; молибден 0,2-0,8; алюминий 0,2-0,6,- церий 0,005-0,05; железо остальное, выпуск порции металла в ковш для получения наружного слоя роликов. Дополнительно сталь легируют алюминием до со- держания 0,7-1,5%, заливают во вращающуюся изложницу и формируют наружный слой роликов. Оставшийся в печи металл сливают в ковш и заливают во вращающуюся изложницу для получения внутреннего слоя. Полученную заготовку охлаждают и производят механическую и термическую обработки. 2 табл.

Примечание,

Ролики NTf 1 и 5 выходят за пределы содержания элементов. Ролик 1C I - повышается прочность внешнего слоя и резко падают значения ударной вязкости и характеристики пластичности, что не позволяет использовать ролики.

Ролики N 5 - прочность внешнего и внутреннего слоев не удовлетворяет предъявляемым требованиям.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-28—Публикация

1988-07-07—Подача