Изобретение относится к технологии производных алюминия, преимущественно к очистке хлорида алюминия, полученного хлорированием брикетов из оксида алюминия с твердым восстановителем.

Способы очистки хлорида алюминия от примесей хлоридов железа широко известны-солевыми расплавами, ректификацией, селективным восстановлением водородом в паровой фазе. Так, известен способ очистки хлорида алюминия, полученного хлорированием оксида алюминия с твердым восстановителем, по которому парогазовый поток (после хлорирования) десублимируют и образующийся твердый хлорид алюминия подвергают очистке в расплаве NaAl - AlCIa в присутствии алюминиевой стружки. При этом трихлорид железа восстанавливается до дихлорида, который как менее летучее соединение остается в расплаве. Трихлорид

железа может восстанавливаться алюминием и до металлического железа, последнее в свою очередь также будет действовать как восстановитель;

+ AI AlCIa + 3FeCl2

FeCIs + AI AlCIa + Fe 2FeCl3+Fe 3FeCl2

Процесс проводят в специальной реторте, обогреваемой топочными газами. Куда же загружают хлорид алюминия и около 8 мас.% поваренной соли. Увеличивая тем/ю- ратуру до 150 - 170°С, расплавляют смесь хлоридов алюминия и натрия. В полученный плав равномерно подают технический хлорид алюминия и просушенную алюминиевую стружку (1-2% от массы загруженного хлорида алюминия). Хлорид алюминия отгоняют при 180 - 200°С. По мере накопления в реторте отработанного плава загрузку хло-1 рида алюминия прекращают, повышают

сл VJ

температуру до 200 - 230°С и отгоняют из плава остатки хлорида алюминия. Для бо- лее полного извлечения в аппарат рекомендуют загружать дополнительное количество алюминиевой стружки с целью восстановления хлорида алюминия, связанного в виде соединения FeCfe. Пол- уч.енный по данному способу хлорид алюминия содержит до 0,1 % хлоридов железа.

Недостатки способа очистки хлорида алюминия в расплаве солей: большое количество отходов в виде отработанного расплава; потери хлорида алюминия (до 30%) с отработанным плавом; сложность способа из-за наличия двух операций десублимации и наличия операции с расплавом.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ адсорбционной очистки хлорида алюминия от органических примесей при контакте паров с оксидом алюминия в интервале температур 500 - 1200°С. Содержание хлоридов железа в готовом продукте сохраняется в том же соотношении, что и в сырье и составляет 0,08 - 0,1 %.

Недостатки способа: невозможность очистки Aids от железа; большое количество отходов в виде загрязненного оксида алюминия; высокая коррозионная агрес- сивность среды, что усложняет аппаратурное оформление.

Цель изобретения - очистка от примесей железа и упрощение процесса.

Поставленная цель осуществляется тем, что в способе получения А1С1з газовый поток после операции хлорирования,содер- жащийС02-25%,СО-25%,А1С1з-49,5%, FeCIa + FeCl2 - 0,3% проходит через наса- дочную адсорбционную колонну. Темпера- тура газов в колонне поддерживается в интервале 160 - 300°С. Насадка представляет собой брикеты из оксида алюминия и углерода, используемые для получения хлорида хлорированием. Способ основан на адсорбции хлоридов из парогазового потока. Адсорбция хлоридов железа протекает по всему объему брикета. Из потока после насадочной колонны десублимируется хлорид алюминия, очищенный от хлоридов же- леза. Технологические газы подаются на очистку в санитарную колонну.

П р и м е р 1. Хлорируют брикетированную шихту из оксида алюминия и углерода 7:3 при 900°С. Продолжительность процес- са 150 мин, расход хлора 10 л/ч. Непрореагировавший хлор в отходящих газах отсутствует. Состав парогазового потока, %: ,5; FeCIs + FeCl2 0,3; С02 25; СО 25. Высота слоя брикетов из оксида

алюминия с углеродом в насадочной колонне 110 мм, вес брикетированного материала 55 г, температура по всей высоте насадочной колонны 200°С. После адсорбционной колонны, очищенный парогазовый поток подается в десублиматор. Хлорид алюминия десублимированный содержит 0,03% хлоридов железа, а отношение суммы хлоридов железа к хлориду алюминия в насадке после эксперимента 3,03. Технологические газы направляются на очистку. Насадка пригодна для дальнейшего использования, поскольку степень насыщения хлоридом железа не достигнута.

П р и м е р 2 (по способу прототипу). Парогазовый поток, содержащий хлорид алюминия, хлориды железа, углеводороды пропускают через насадку из оксида алюминия при 700°С. Скорость газового потока 5 см/с. Содержание хлоридов железа в парогазовом потоке 0,08%, углеводородов 0,01%. После адсорбционной колонны содержание хлоридов железа 0,07%, углеводородов 0,001%. Отработанный оксид алюминия, содержащий углерод, направляется на утилизацию - выжигание углерода. При сжигании углерода оксид алюминия претерпевает изменение фазового состояния, теряет свои каталитические свойства и не пригоден для дальнейшего применения.

П р и м е р 3. Хлорируют брикетированную шихту из оксида алюминия и углерода 7:3 при 900°С.Состав парогазового потока. %: ,5; FeCIs + FeCl2 0,3; С02 25; СО 25. Высота слоя брикетов из оксида алюминия с углеродом в насадочной колонне 114 мм, вес брикетированного материала 57 г, температура по всей высоте насадочной колонны 150°С. После адсорбционной колонны очищенный парогазовый поток подается в десублиматор. Хлорид алюминия десублимированный содержит 0,03% хлоридов железа, а отношение суммы хлоридов железа к хлориду алюминия в насадке после эксперимента 1,2. После 25 мин реактор забивался хлоридами. После возгонки хлоридов с насадки последняя использовалась вторично.

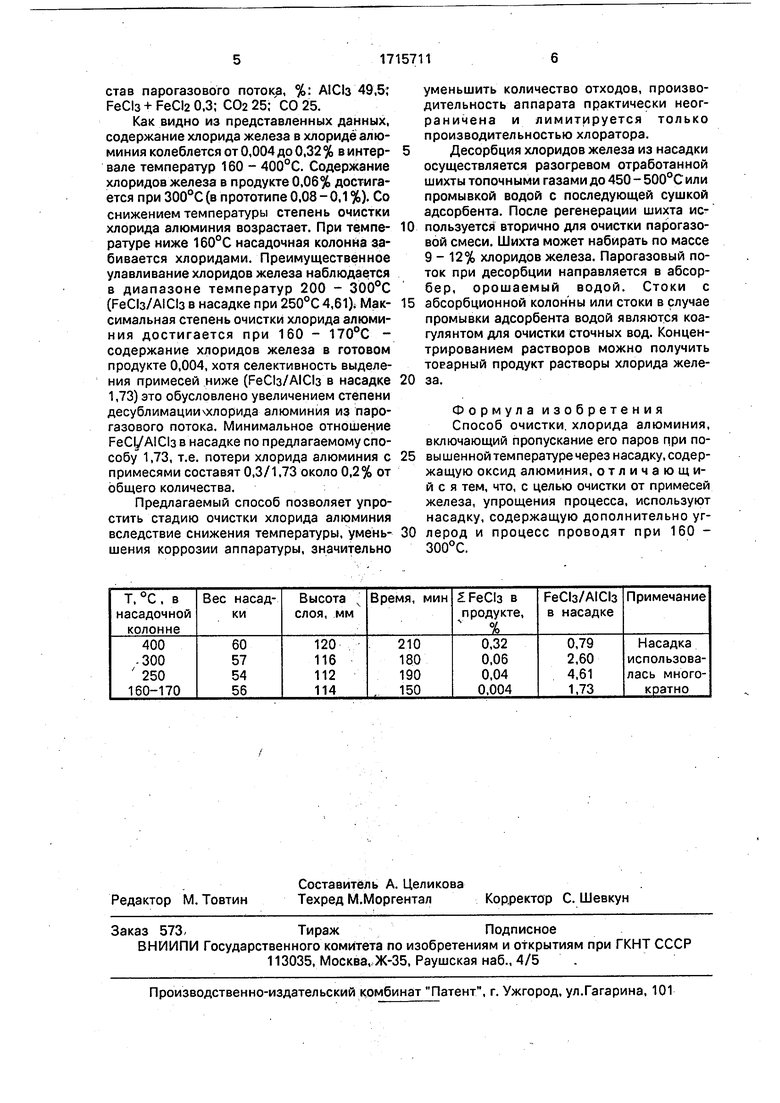

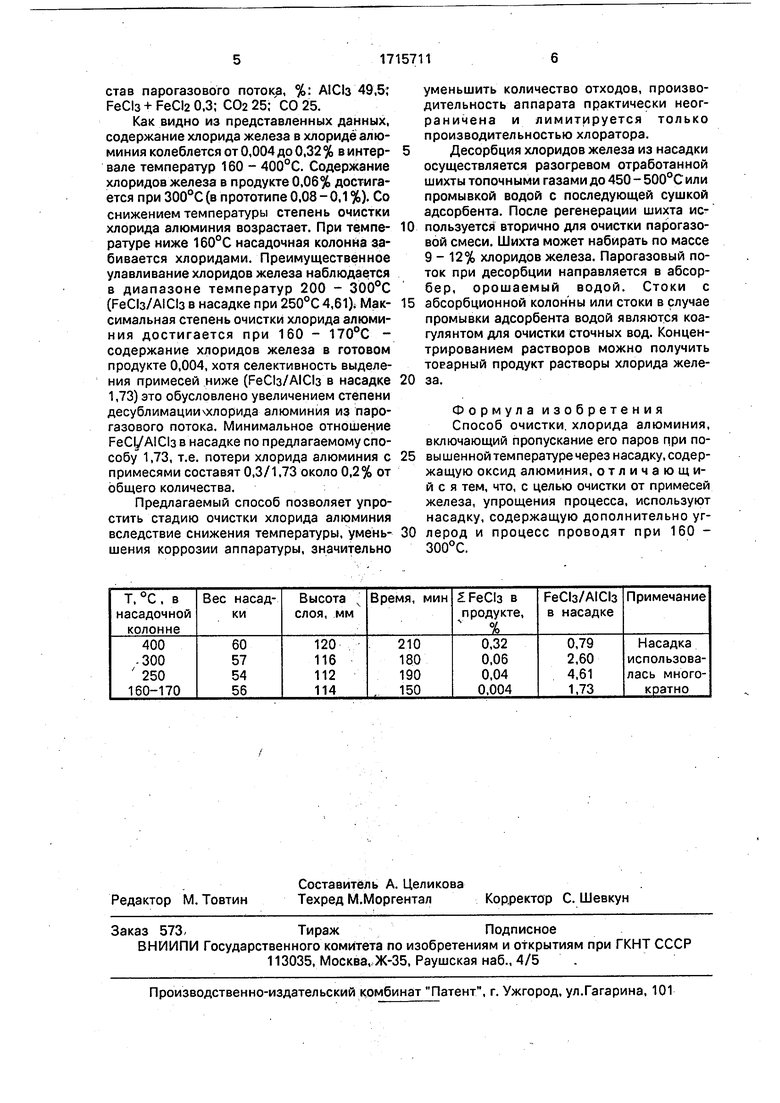

В таблице приведены данные по содержанию хлорида железа в готовом продукте - хлориде алюминия, десублимированного после насадочной колонны и соотношения хлорида железа и алюминия в насадке в зависимости от температуры газового потока. Температура хлорирования шихты, состоящей из оксида алюминия и углерода в соотношении 7: 3, 900°С, высота слоя брикетов 110 - 120 мм, расход хлора 10 л/ч, , вес брикетированной шихты 55 - 60 г. Состав парогазового потока, %: АЮ1з 49,5; + FeCl2 0,3; С02 25; СО 25.

Как видно из представленных данных, содержание хлорида железа в хлориде алюминия колеблется от0,004 до0,32% винтер- вале температур 160 - 400°С. Содержание хлоридов железа в продукте 0,06% достигается при 300°С (в прототипе 0,08 - 0,1 %). Со снижением температуры степень очистки хлорида алюминия возрастает. При темпе- ратуре ниже 160°С насадочная колонна забивается хлоридами. Преимущественное улавливание хлоридов железа наблюдается в диапазоне температур 200 - 300°С (РеС1з/АЮз в насадке при 250°С 4,61) Мак- симальная степень очистки хлорида алюми- ния достигается при 160 - 170°С - содержание хлоридов железа в готовом продукте 0,004, хотя селективность выделения примесей ниже (РеС1з/А1С з в насадке 1,73) это обусловлено увеличением степени десублимации хлорида алюминия из парогазового потока. Минимальное отношение FeCj/AICIs в насадке по предлагаемому способу 1,73, т.е. потери хлорида алюминия с примесями составят 0,3/1,73 около 0,2% от общего количества.

Предлагаемый способ позволяет упростить стадию очистки хлорида алюминия вследствие снижения температуры, умень- шения коррозии аппаратуры, значительно

уменьшить количество отходов, производительность аппарата практически неограничена и лимитируется только производительностью хлоратора.

Десорбция хлоридов железа из насадки осуществляется разогревом отработанной шихты топочными газами до 450 - 500°С или промывкой водой с последующей сушкой адсорбента. После регенерации шихта используется вторично для очистки парогазовой смеси. Шихта может набирать по массе 9 - 12% хлоридов железа. Парогазовый поток при десорбции направляется в абсорбер, орошаемый водой. Стоки с абсорбционной колонны или стоки в случае промывки адсорбента водой являются коагулянтом для очистки сточных вод. Концентрированием растворов можно получить товарный продукт растворы хлорида железа.

Формула изобретения Способ очистки, хлорида алюминия, включающий пропускание его паров при повышенной температуре через насадку, содержащую оксид алюминия, отличающийся тем, что, с целью очистки от примесей железа, упрощения процесса, используют насадку, содержащую дополнительно углерод и процесс проводят при 160 - 300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕТРАХЛОРСИЛАНА | 2010 |

|

RU2450969C1 |

| Способ отделения от продуктов хлорирования титанистых шлаков хлоридов, конденсирующихся при атмосферном давлении в твердом состоянии | 1958 |

|

SU116207A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАХЛОРИДА НИОБИЯ | 2005 |

|

RU2292301C1 |

| Способ очистки и разделения продуктов хлорирования ниобий-цирконий-титан-содержащего сырья | 1960 |

|

SU133866A1 |

| СПОСОБ ХЛОРИРОВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО НИОБИЙ-ТАНТАЛСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331680C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2379365C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| Способ получения хлорида алюминия | 1989 |

|

SU1713890A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2450974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2172785C1 |

Изобретение относится к технологии производных алюминия, преимущественно, к очистке хлорида алюминия, полученного хлорированием брикетов из оксида алюминия с твердым восстановителем. Цель изобретения - очистка от примесей железа и упрощение процесса. Это достигается пропусканием паров хлорида алюминия через насадку, содержащую вместе с оксидом алюминия углерод, при температуре 160 - 300°С. По сравнению со способом - прототипом наблюдается повышение степени очистки продукта от железа в 1,5-20 раз, а процесс существенно упрощается за счет уменьшения коррозии аппаратуры при снижении температуры с 700 - до 200°С. 1 табл.

| Фурман А.А | |||

| Неорганические хлориды, М., Химия, 1980, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-02-28—Публикация

1990-12-06—Подача