Изобретение относится к технологии безводных неорганических хлоридов, в частности к способу получения хлорида алюминия хлорированием алюминийсодержащего оксидного сырья с углеродсодержащим восстановителем.

Известен способ получения хлорида алюминия хлорированием оксидного рырья с использованием в качестве восстановителя твердого углерода, где обработке хлором подвергают смесь активированного угля высокой чистоты и оксида алюминия с минимальным содержанием а-АЬОз (корунда).

В указанном способе требования к чистоте угля и его поверхности настолько высрки, что процесс приготовления сырья

представляет собой сложную трудоемкую операцию - обработка фтористоводородной кислотой при температуре до 100°С, промывка и прокалка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения хлорида алюминия, включающий измельчение глиноземного материала и восстанавливающего реагента и их смешение, уплотнение ( прессЬвание)-смеси с образованием таблеток или брикетов с последующим дроблением, хлорирование раздробленных кусков с размером 0,5-1 см смесью хлора и оксида углерода.

Для более полного хлорирования в шихту по известному способу при брикетировании добавляют хлорид натрия и хлорирование проводят с добавлением к хлору оксиДа или тетрахлорида углерода, Кроме высоких требований по качеству сырья и его приготовлению - измельчение, тщательное перемешивание, таблетированиа с усилием прессования до 7 т/см , необходимо отметить, что степень хлорирования 90% достигается только при введении в исходное сырье хлорида натрия - катализатора процесса, а температура хлорирования составляет 950°С при продолжительности 2 ч. Введение катализатора требует организации вывода тетрехлоралюмината натрия, образующегося в процессе хлорирования, и приводит к потерям хлорида алюминия. Осуществление подачи газообразных реагентов с хлором - оксида или тетрахлорида углерода требует организации дополнительной технологической стадии для получения последних, что усложняет способ. Таким образом, недостатками известного способа являются сложность процесса вследствие высокой температуры хлорирования и применения катализатора и потери хлорида алюминия.

Целью изобретения является повышение степени хлорирования и снижение температуры процесса.

Поставленная цель достигается тем, что в способе получения А1С1з углеродсодержащий материал, например каменноугольный пек, перемешивают с глиноземом в соотношении 1:1 и прессуют таблетки (брикеты) с размерами D Н 15-26 мм цилиндрической формы. Полученные таблетки коксуют (подвергаюттермообработке в потоке инертных газов, например аргона) для удаления летучих углеводородов и воды при 800°С. Откоксованные таблетки обрабатывают хлором при 600-700°С. Степень хлорирования 94% и выше достигается за счет применения таблеток определенного размера с содержанием углерода в них после коксования 24-45%.

Из анализа известных технических решений можно сделать вывод о том, что конечная степень )$лорирования не зависит от размеров хлорируемых таблеток или гранул. Выбор размеров гранул определялся скоростью хлорирования и в основном вое процессы хлорирования проводились с малым размером гранул (в прототипе 5-10 мм). Однако обнаружена закономерность, при которой максимальная степень хлорирования обнаруживается у таблеток определенного размера. Для глинозема минимальный

размер, необходимый для полного хлорирования, равен 15 мм.

Верхний предел по характерному размеру обосновывается уменьшением скорости хлорирования (отношение количества прохлорированного оксида алюминия в 1 ч к весу оксида алюминия в таблетках до хлорирования). Максимальная степень хлорирования наблюдается у более крупных таблеток, но с увеличением размера образцов (более 26 мм) снижается удельная скорость хлорирования. Так, например, при хлорировании образцов с концентрацией уг,лерода 30% и температуре 700°С скорость реагирования оксида алюминия для таблетки с размерами D Н 26 мм-0,8 ч а для таблетки с D Н 28 мм - 6,6 ч Это связано с тем, что в более крупных таблетках скорость лимитируется не регенерацией оксида углерода, а диффузией хлора. Продукты реакции хлорирования, содержащие газообразный восстановитель - оксид углерода, при диффузии через слой частично прохлорированной части таблетки и хлор, поступающий с наружной части таблетки, увеличивают степень хлорирования материала.

Как было установлено анализом, частично прохлорированных образцов, хлорирование протекает по всему объему таблетки и в начальный период хлорируются частицы материала, находящиеся в непосредственном контакте с углеродом. Для частиц, находящихся на расстоянии от углерода, кроме хлора, необходимо наличие газообразного восстановителя, например оксида углерода, который является продуктом реакции хлорирования и реакции Будуара.

А120з,+ 2СО + ЗС12 2А1С1з + 2С02 (1) С02+С 2СО(2)

После хлорирования частиц, контактирующих с углеродом, хлорирование идет с участием газообразного восстановителя по реакции

А120з + ЗСО + ЗС12 2А1С1з + ЗС02 (3) При этом, чем больше размер таблетки, тем выше диффузионное торможение слоя частично прохлорированного материала и больше степень контакта газообразных реагентов с поверхностью углерода. Таким образом, при увеличении размера таблетки увеличивается степень реагирования диоксида углерода с образованием оксида по реакции (2) и соответственно скорость реакции. Источн1|1к образования газообразного восстановителя, диоксид углерода при малых размерах диффундирует из таблетки быстрее.

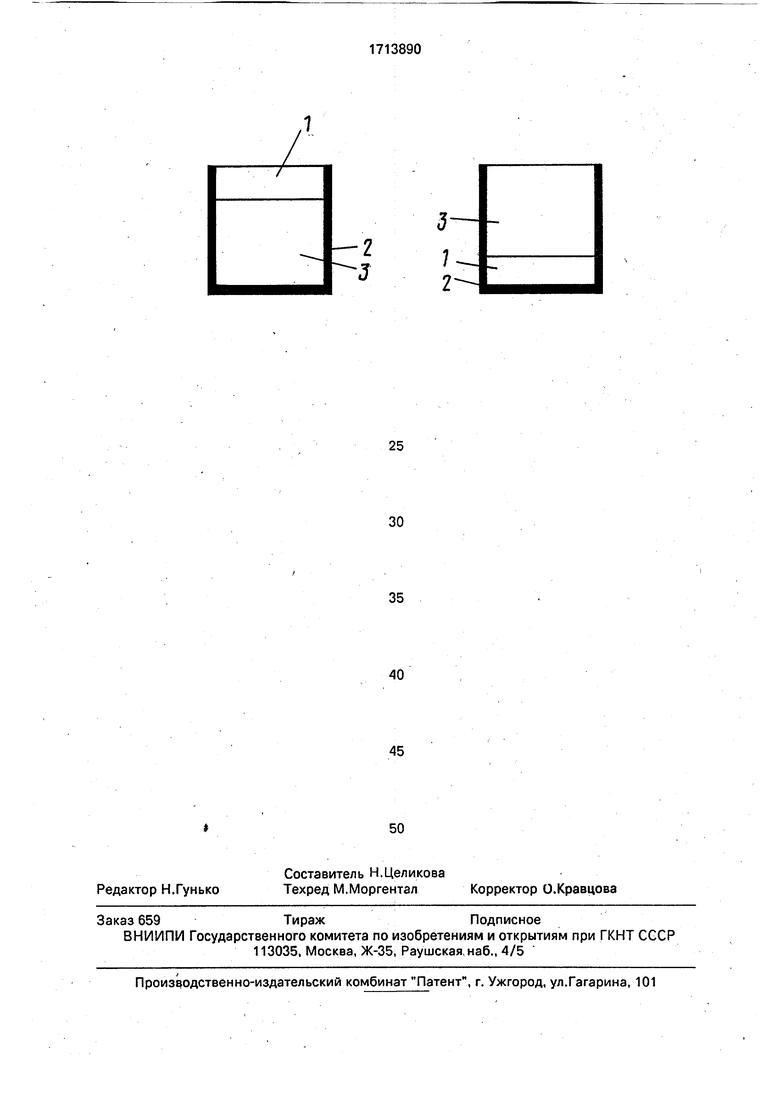

На чертеже показана схема, поясняющая способ.

На чертеже приняты следующие обозначения: таблетка 1, чашечка 2, инертный материал 3.

Аномальное влияние диффузионного торможения на интенсивность процесса подтверждено специальными экспериментами по хлорированию таблеток со слоем инертного материала (см. чертеж). Высота таблетки 2 мм, инертного материала 8 мм, концентрация углерода 30%, температура хлорирования 700°С. Степень хлорирования в случае расположения таблетки над слоем инертного материала 37%, а скорость хлорирования 0,15 ч а в случае расположения таблетки под слоем инертного материала степень хлорирования 91%, скорость 0,36 ч .

Пример 1. Из шихты, состоящей из оксида алюминия и каменноугольного пека, взятых в соотношении 1:1, прессуют брикеты диаметром 20 мм и высотой 20 мм. Брикеты коксуют в токе аргона при 700°С в течение 4 ч для удаления углеводородов и влаги. Откоксованные таблетки с содержанием углерода 30 мас.% обрабатывают хлором в реакторе диаметром 50 мм с насыпным слоем при 700°С. Высота насыпного слоя 130 мм, продолжительность процесса 2 ч. Степень хло-рирования, вычисленная как отношение количества оксида алюминия прохлорированной к оксиду алюминия, в брикетах до хлорирования 99,6%.

Пример 2 (по известному способу). Готовят шихту из оксида алюминия, углерода в соотношении 8:2 с добавкой 2,5% NaCI к общей массе. Шихту смешивают и прессуют с усилием 7 т/см. После дробления полученных брикетов до кусков размером 0,5-1 см шихту хлорируют при 950°С в течение 2 ч смесью хлора и оксида углерода в соотношении 8:2. Степень хлорирования составила при этом 90%.

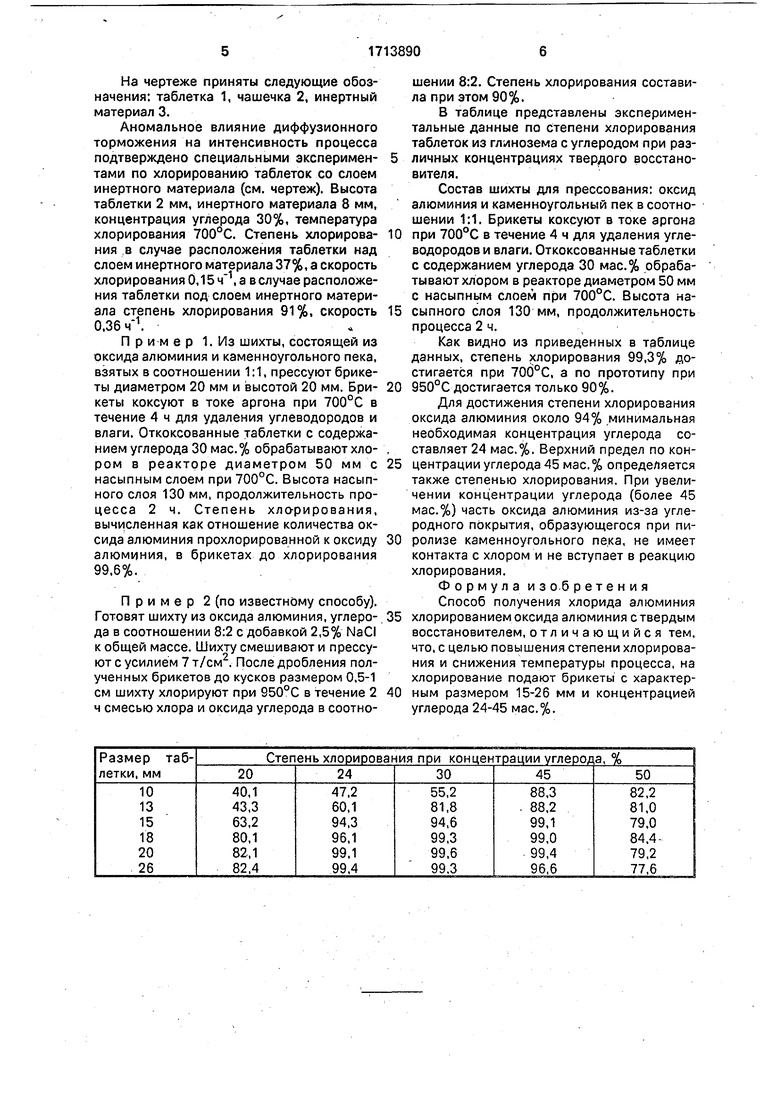

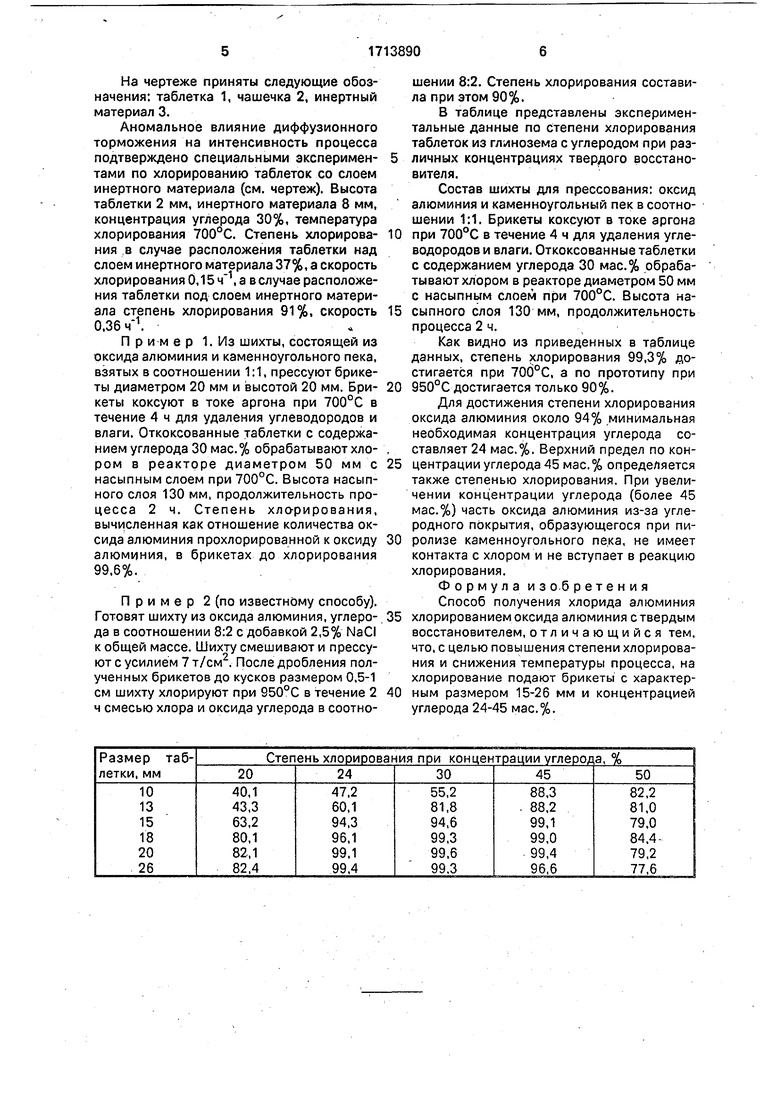

В таблице представлены экспериментальные данные по степени хлорирования таблеток из глинозема с углеродом при различных концентрациях твер/ioro восстановителя.

Состав шихты для прессования: оксид алюминия и каменноугольный пек в соотношении 1:1. Брикеты коксуют в токе аргона при 700°С в течение 4 ч для удаления углеводородов и влаги. Откоксованные таблетки с содержанием углерода 30 мас.% обрабатывают хлором в реакторе диаметром 50 мм с насыпным слоем при 700°С. Высота насыпного слоя 130 мм, продолжительность процесса 2 ч.

Как видно из приведенных в таблице данных, степень хлорирования 99,3% достигается при 700°С, а по прототипу при 0 950°С достигается только 90%.

Для достижения степени хлорирования оксида алюминия около 94% минимальная необходимая концентрация углерода составляет 24 мас.%. Верхний предел по концентрации углерода 45 мас.% определяется также степенью хлорирования. При увеличении концентрации углерода (более 45 мас.%) часть оксида алюминия из-за углеродного покрытия, образующегося при пиролизе каменноугольного пека, не имеет контакта с хлором и не вступает в реакцию хлорирования.

Формула из об р е т е н и я

Способ получения хлорида алюминия хлорированием оксида алюминия ствердым восстановителем, отличающийся тем, что, с целью повышения степени хлорирования и снижения температуры процесса, на хлорирование подают брикеты с характерным размером 15-26 мм и концентрацией углерода 24-45 мас.%.

-2 -J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки хлорида алюминия | 1990 |

|

SU1715711A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| Способ получения тетрахлорида титана | 2019 |

|

RU2713362C1 |

| СПОСОБ ХЛОРИРОВАНИЯ РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ В РАСПЛАВЕ СОЛЕЙ | 2013 |

|

RU2550404C2 |

| Способ получения безводного хлорида хрома | 1982 |

|

SU1159888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕТЫРЕХХЛОРИСТОГО ТИТАНА | 2015 |

|

RU2653519C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2379365C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕТРАХЛОРСИЛАНА | 2010 |

|

RU2450969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСИЛАНОВ, СПОСОБ ХЛОРИРОВАНИЯ СОДЕРЖАЩЕГО ДВУОКИСЬ КРЕМНИЯ СЫРЬЯ И СПОСОБ КОНВЕРСИИ ТЕТРАХЛОРСИЛАНА В ТРИХЛОРСИЛАН | 2008 |

|

RU2373147C1 |

| СПОСОБ ХЛОРИРОВАНИЯ РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ | 2003 |

|

RU2261930C2 |

Изобретение относится к технологии безводных неорганических хлоридов, в частности к способу получения хлорида алюминия хлорированием алюминийсодержащего оксидного сырья суглеродсодержащим восстановителем. Цель изобретения - по.выше- ние степени хлорирования и снижение температуры процесса. Это достигается подачей на хлорирование шихты в виде брикетов с характерным размером 15-26 мм и концентрацией углеродсодержащего восстановителя 24-45 мас.%. По сравнению со способом-прототипом оказалось возможным повысить степень хлорирования алюминийсодержащего сырья до 99,3% при одновременном снижении температуры на 250°С. 1 табл., 1 ил.СОG

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| С 0.1 F 7/56, 1978. | |||

Авторы

Даты

1992-02-23—Публикация

1989-12-06—Подача