Изобретение относится к промышленности строительных материалов и может быть использовано при производстве изделий и конструкций из ячеистого бетона.

Целью изобретения является снижение энергозатрат, повышение качества и долговечности изделий.. ;

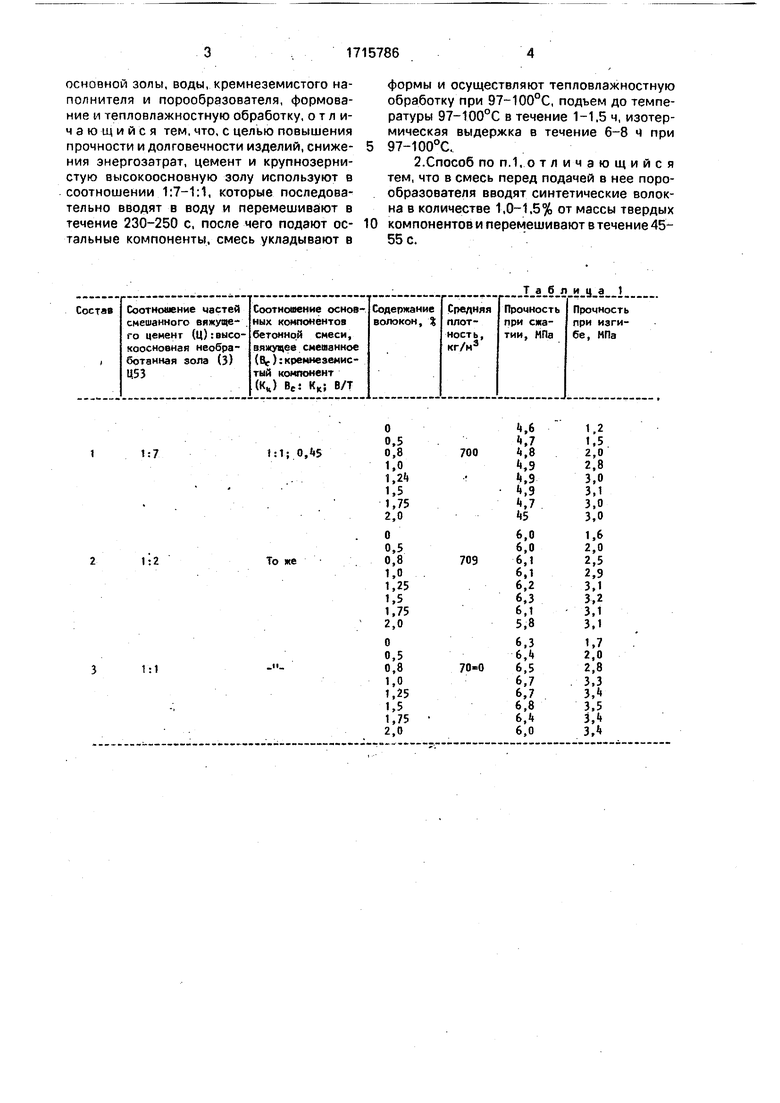

Пример. Исходные материалы: портландцемент марки 400, сланцевая циклонная зола с удельной поверхностью 1400-1500 см2/ г. В качестве порообразователя используют клееканифольный пенообразователь. Для дисперсного армирования используют капроновые волокна длиной 20 мм. Отношение вяжущего (цемент + циклон- . ная зола) к-кремнеземистому компоненту принималось равным 1:1 с ,45. Отношение портландцемента к сланцевой циклонной золе изменяют в. пределах 1:10-1:1. Приготовление смеси осуществляют в турбулентном смесителе.

При приготовлении ячеистобетонной смеси после окончания перемешивания смешанного вяжущего с водой в нее вводят кремнеземистый компонент, затем пенообразователь. В случае применения синтетических волокон оИи вводятся в смесь перед подачей пенообразователя. Оптимальное количество вводимых в бетонную смесь капроновых волокон составляет 1,0-1,5% от массы твердых компонентов.

Смесь укладывают в форму, закрывают крышкой и осуществляют тепловлажност- ную обработку подьем до 97-100°С в течение 1-1,5 ч, изотермическая выдержка при 97-100°С в течение 6-8 ч. Результаты испытаний представлены в табл.1-3.

Формула из обретения

1. Способ изготовления изделий из ячеистого золобетона. включающий приготовление смеси путем смешения в турбулентном смесителе цемента, высоко01

1

00 Os

основной золы, воды, кремнеземистого наполнителя и порообразователя, формование и тепловлажностную обработку, отличающийся тем. что, с целью повышения прочности и долговечности изделий, снижения энергозатрат, цемент и крупнозернистую высокоосновную золу используют в соотношении 1:7-1:1, которые последовательно вводят в воду и перемешивают в течение 230-250 с, после чего подают остальные компоненты, смесь укладывают в

0

формы и осуществляют тепловлажностную обработку при 97 100°С, подъем до температуры 97-100°С в течение 1-1.5 ч, изотермическая выдержка в течение 6-8 ч при 97-100°С.

2.Способ по п.1, о т л и ч а ю щ и и с я тем, что в смесь перед подачей в нее порообразователя вводят синтетические волокна в количестве 1,0-1,5% от массы твердых компонентов и перемешивают в течение 45- 55 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления ячеистых бетонов | 1990 |

|

SU1730082A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| Сырьевая смесь для изготовления фибропенобетона | 2023 |

|

RU2803561C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2000 |

|

RU2169719C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2233817C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| Способ приготовления ячеистобетонной смеси | 1989 |

|

SU1742270A1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2303021C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве изделий и конструкций из ячеистого бетона. Направлено на повышение прочности и долговечности изделий, снижение энергозатрат. В качестве минерального вяжущего используют цемент и рядовую необработанную высокоосновную золу в соотношении 1:7-1:1, которые последовательно вводят в воду затворения и осуществляют перемешивание в течение 230-250 с, после чего подают остальные компоненты. Тепловлаж- ностную обработку изделий проводят по одностадийному процессу твердения в закрытых формах в автоклаве или при атмосферном давлении. В случае осуществления тепловлажностной обработки при атмосферном давлении в смесь перед подачей в нее порообразователя вводят синтетические волокна в количестве 1,0-1,5% от массы твердых компонентов и перемешивают в течение 45-55 с. 3 табл.

1:7

1:1; 0,1.5

1:2

То же

1:1

Т а б я и

700

709

70-0

| Иванов И.А | |||

| Легкие бетоны с | |||

| применением зол электростанций | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1992-02-28—Публикация

1989-03-27—Подача