Изобретение относится к анодированию алюминиевых сплавов и может найти применение в авиационной технике и машиностроении.

Цель изобретения - повышение эрозионной стойкости покрытия.

Повышение эрозионной стойкости покрытия достигают микродуговым оксидированием алюминиевых сплавов при плотности тока 10-30 А/дм2 последовательно в двух электролитах на основе гидроокиси калия и жидкого стекла.

В процессе анодирования в первом электролите происходит формирование плотного, беспористого барьерного слоя толщиной около 10 мкм, имеющего хорошую адгезию к подложке и стойкость к тепловым ударам, а также служащего подслоем для покрытия, получаемого из второго электролита, устойчивого к эрозионному воздействию.

Без использования предварительного оксидирования в первом электролите достигнуть высокой устойчивости покрытия к эрозии невозможно, так как при воздействии второго электролита на незащищенную поверхность алюминиевого сплава при оксидировании в первые минуты формируется рыхлый осадок гидра.тированных продуктов реакции компонентов обрабатываемого сплава и компонентов электролита.

Предложенные диапазоны плотностей переменного тока и соотношение концентраций компонентов электролитов являются оптимальными. При плотностях тока менее 10 А/дм2 затруднителен выход на микродуговой режимга при плотности тока более 30 А/дм после сформирования покрытия толщиной 200 мкм возникают мощные разрушающие дуговые разряды.

Выход за .предлагаемые пределы соотношения концентраций компонентов в электролитах снижает эрозионную стойкость покрытия.

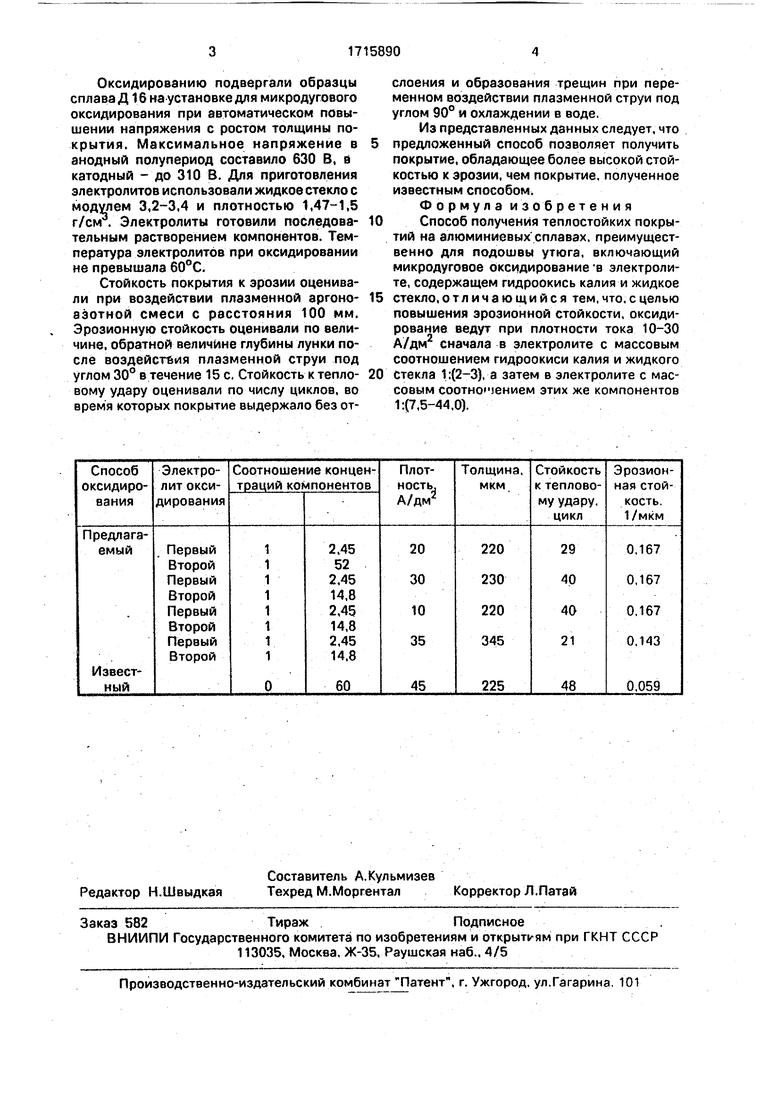

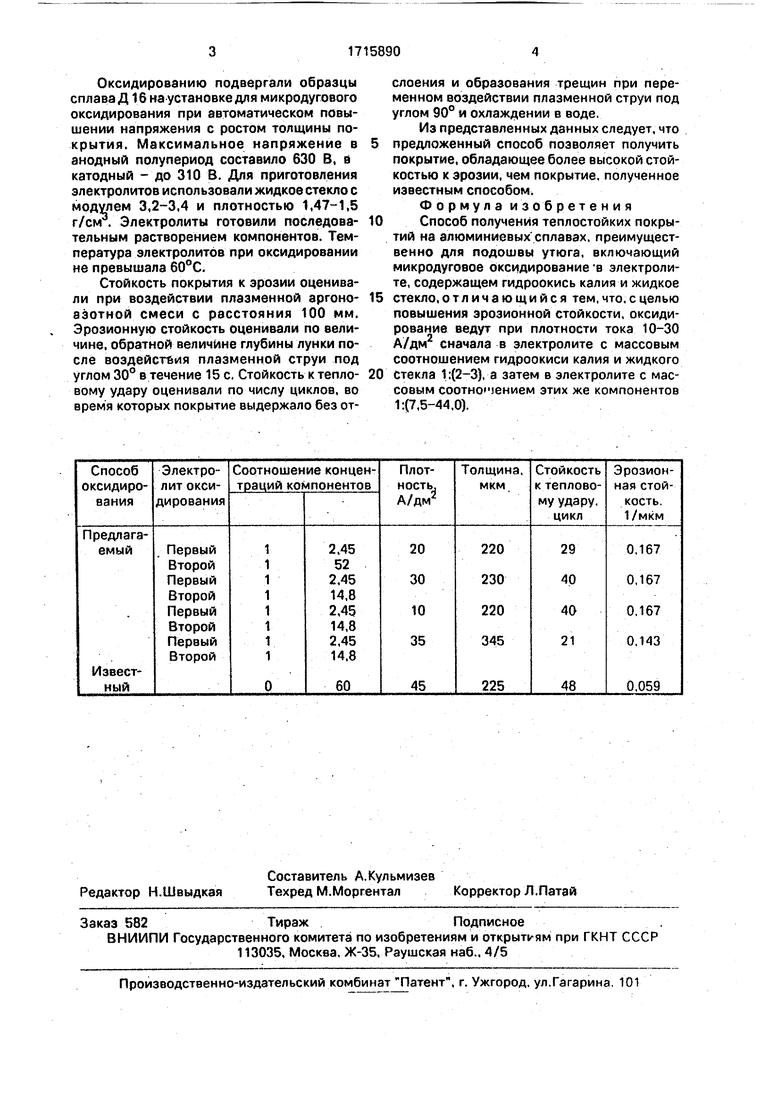

Изобретение может быть проиллюстрировано примерами, представленными в таблице.

СО

ел

00 Ю

о

Оксидированию подвергали образцы сплава Д16 на установке для микродугового оксидирования при автоматическом повышении напряжения с ростом толщины покрытия. Максимальное напряжение в анодный полупериод составило 630 В, и катодный - до 310 В. Для приготовления электролитов использовали жидкое стекло с модулем 3,2-3,4 и плотностью 1,47-1,5 г/см . Электролиты готовили последовательным растворением компонентов. Температура электролитов при оксидировании не превышала 60°С.

Стойкость покрытия к эрозии оценивали при воздействии плазменной аргоно- азотной смеси с расстояния 100 мм. Эрозионную стойкость оценивали по величине, обратной величине глубины лунки после воздействия плазменной струи под углом 30° в течение 15с. Стойкость к тепловому удару оценивали по числу циклов, во время которых покрытие выдержало без отслоения и образования трещин при переменном воздействии плазменной струи под углом 90° и охлаждении в воде.

Из представленных данных следует, что

предложенный способ позволяет получить покрытие, обладающее более высокой стойкостью к эрозии, чем покрытие, полученное известным способом.

Формула изобретения

Способ получения теплостойких покрытий на алюминиевых сплавах, преимущественно для подошвы утюга, включающий микродуговое оксидирование в электролите, содержащем гидроокись калия и жидкое

стекло, отличающийся тем, что. с целью повышения эрозионной стойкости, оксидирование ведут при плотности тока 10-30 А/дм сначала в электролите с массовым соотношением гидроокиси калия и жидкого

Стекла 1:{2-3), а затем в электролите с массовым соотношением этих же компонентов 1:{7,5-44.0).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования многофункциональных терморегулирующих покрытий на изделиях из алюминиевых сплавов | 2018 |

|

RU2691477C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ | 1993 |

|

RU2077612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| Способ получения дифференциальных терморегулирующих покрытий космического назначения на изделиях из алюминия и алюминиевых сплавов | 2020 |

|

RU2740550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2263728C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2237758C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК БЛОКА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2274537C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2542795C2 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071999C1 |

Сущность изобретения: способ включает микродуговое оксидирование при плотности тока 10-30 А/дм2 сначала в электролите с массовым соотношением гидроокиси калия и жидкого стекла 1:(2- 3), а затем в электролите с массовым соотношением этих же компонентов 1:(7,5-44). 1 табл.

| УСТРОЙСТВО для ИСПРАВЛЕНИЯ И ОБНАРУЖЕНИЯ МНОГОКРАТНЫХ ОШИБОК | 0 |

|

SU206169A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кукурузосилосоуборочный комбайн | 1958 |

|

SU120059A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Отчет НИР № гос | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| с | |||

| НЕФТЯНАЯ РЕГЕНЕРАТИВНАЯ ПЕЧЬ | 1921 |

|

SU727A1 |

Авторы

Даты

1992-02-28—Публикация

1989-03-10—Подача