Изобретение относится к методам и средствам испытаний машин и может быть использовано при испытаниях бульдозеров.

Испытания тракторов на техническую производительность является основной составной частью различных испытаний промышленных тракторов и агрегатов-на их базе.

Известен способ определения производительности бульдозера, включающий -отрывку трех траншей стандартного профиля глубиною около 1,5 м с последующей от- сыпкой грунта в кавальер. О 5ъем вынутого грунта определяют путем заиера геометрического объема траншей, а время - путем хронометрирования при разработке каждой траншеи.

Известен способ определения технической производительности бульдозеров, включающий разработку траншеи глубиной не менее высоты отвала бульдозера, многократный набор грунта, определение объемов его призм, продолжительности рабочего хода и циклов, при котором многократный набор грунта и определение его объемов, которое осуществляется после каждого набора, производят на последовательно расположенных участках траншеи, которые соответствуют установленным длинам цикловых ходов бульдозера, причем на каждом участке проводят полные циклы его работы.

Фирма Комацу (Япония) также проводит испытания своих бульдозеров путем разработки траншей на предварительно

сл

Ч

ю

00

разрыхленной, а затем уплотненной площадке. Разрабатываемый : грунт отсыпают на насыпь и оставляют отдельными призмами. После окончания работы дно траншеи должно быть ровным. Число циклов при раз- работке в среднем составляет десять.

Этим способам присущи следующие недостатки. Разработка и перемещение грунта ведется в заранее отрытой траншее или в траншеях, образовавшихся в результате разработки. При этом исключаются потери грунта на рассыпание, не учитывается форма отвала. Производительность при траншейной разработке превышает бестраншейную на 20% (по данным фирмы Ка- терпиллер) и зависит от формы отвала. Производительность определяется в частных условиях: стесненное копание траншеи, ограничены потери грунта в боковые валики. При этих способах требуется боль- шое количество земельных площадей, повышенные затраты времени, а также относительно низкая достоверность. Кроме того, велико влияние субъективных факторов - квалификации и состояния води- теля.

Наиболее близким по технической сущности к предлагаемому является способ определения технической производительности бульдозеров, используемый фирмой Катерпиллер.

Способ заключается в следующем. Трактор набирает грунт на длине 15 м и затем перемещает его на определенное расстояние от 0 до 100 м для тракторов D4, D5, D6 и до 150 м для тракторов D7, D8, D9. Затем трактор останавливается, отвал поднимается, трактор проезжает вперед и назад, сглаживая вершину призмы. С помощью рулетки замеряют высоту Н, ширину W и длину L призмы в двух местах, цифры осредняют и определяют объем призмы в рыхлом теле. Время цикла определяется хронометрированием при выполнении нескольких отдельных циклов. После этого подсчитывается цикловая производительность,г

Этот метод отличается простотой, довольно низкой трудоемкостью, минимальной потребностью в земельных площадях.

Однако при испытаниях бульдозеров на техническую производительность закон движения отвала выбирается искусственно, не всегда при работе по этому закону производительность получается максимальной. Имеется разброс результатов, вызывав- мый колебаниями плотности грунта на различных участках. И при дальнейших испытаниях бульдозера нет уверенности, что результаты испытаний будут достовер-

ными. Кроме того, повышенная длительность испытаний бульдозера при использовании существующего метода определения производительности значительно усложняет их.

Целью изобретения являются повышение достоверности и сокращение времени испытаний.

Это достигается тем, что в способе испытания бульдозера, включающем предварительное определение технической производительности путем многократного набора грунта на однотипных участках неразработанной поверхности бульдозером с установленным законом движения рабочего органа с последующим транспортированием грунта, обработкой результатов и собственно испытаний, определение технической производительности осуществляют проведением нескольких опытов с различными законами движения рабочего органа с последующим определением оптимального закона движения рабочего органа по максимальной производительности.для данной конструкции бульдозера и типа грунта, и дальнейшие испытания проводят по этому закону.

Предлагаемый способ отличается от известного тем, что определяют техническую производительность путем проведения нескольких опытов с различными законами движения рабочего органа, после чего определяют оптимальный закон движения рабочего органа по максимальной производительности для данной конструкции бульдозера и типа грунта, а дальнейшие ис- пытания проводят по определенному оптимальному закону.

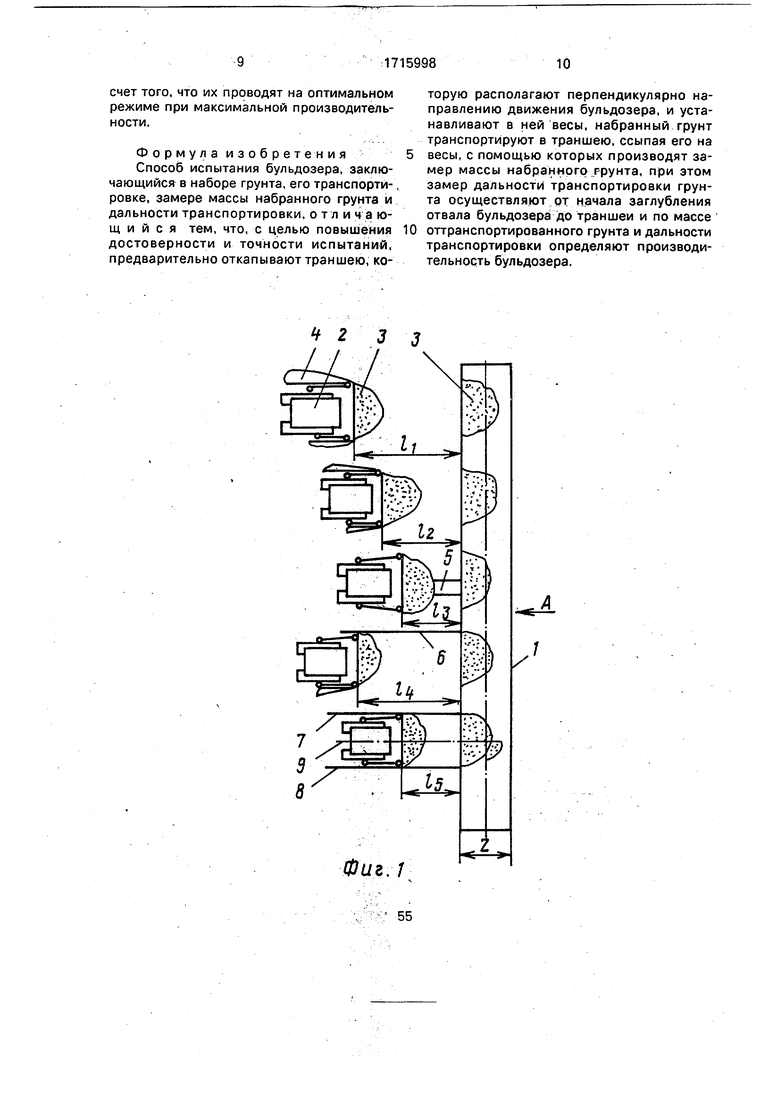

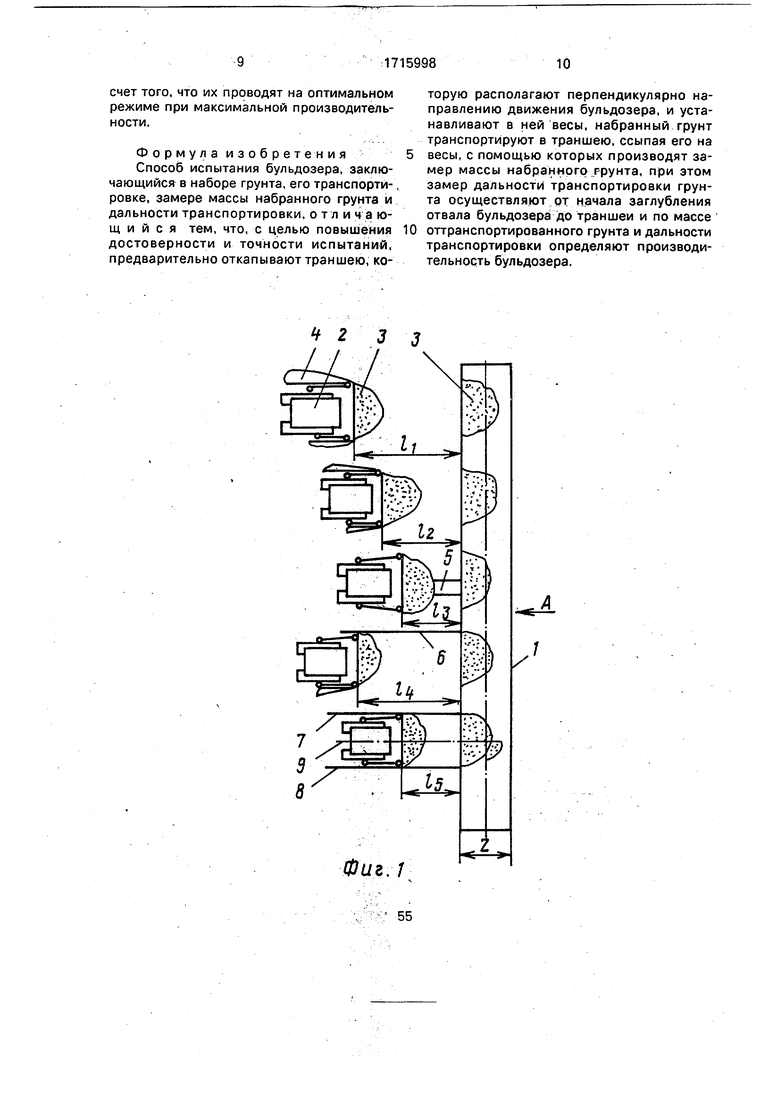

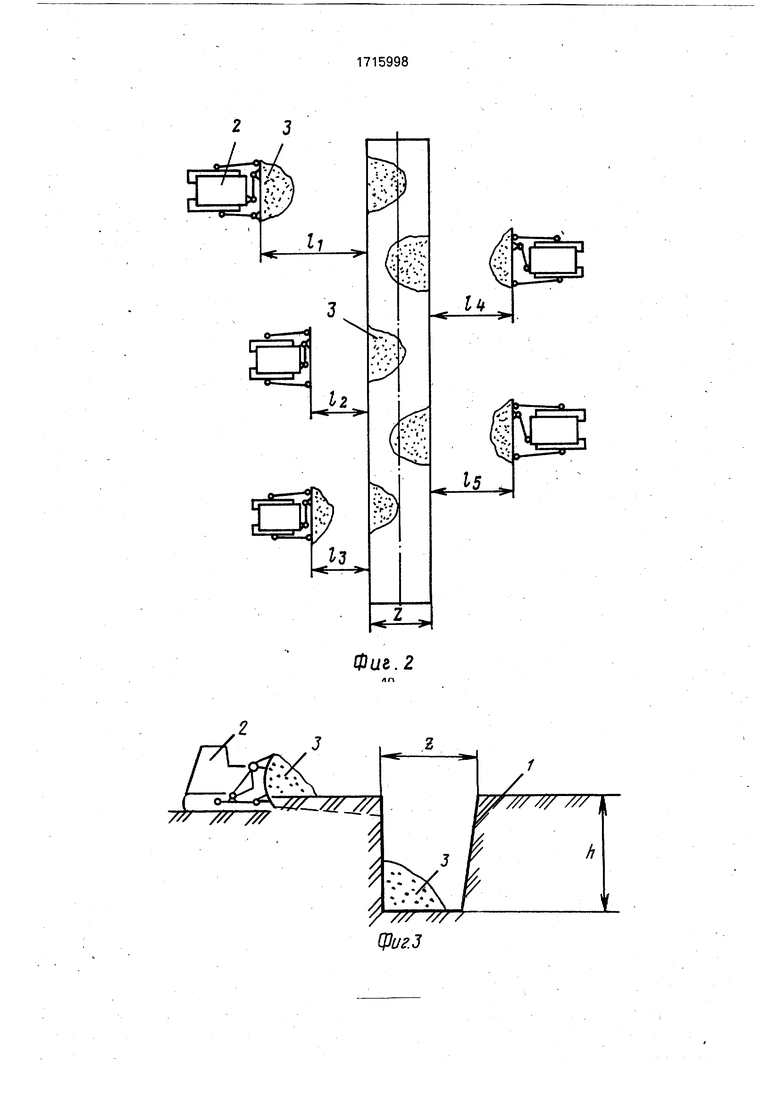

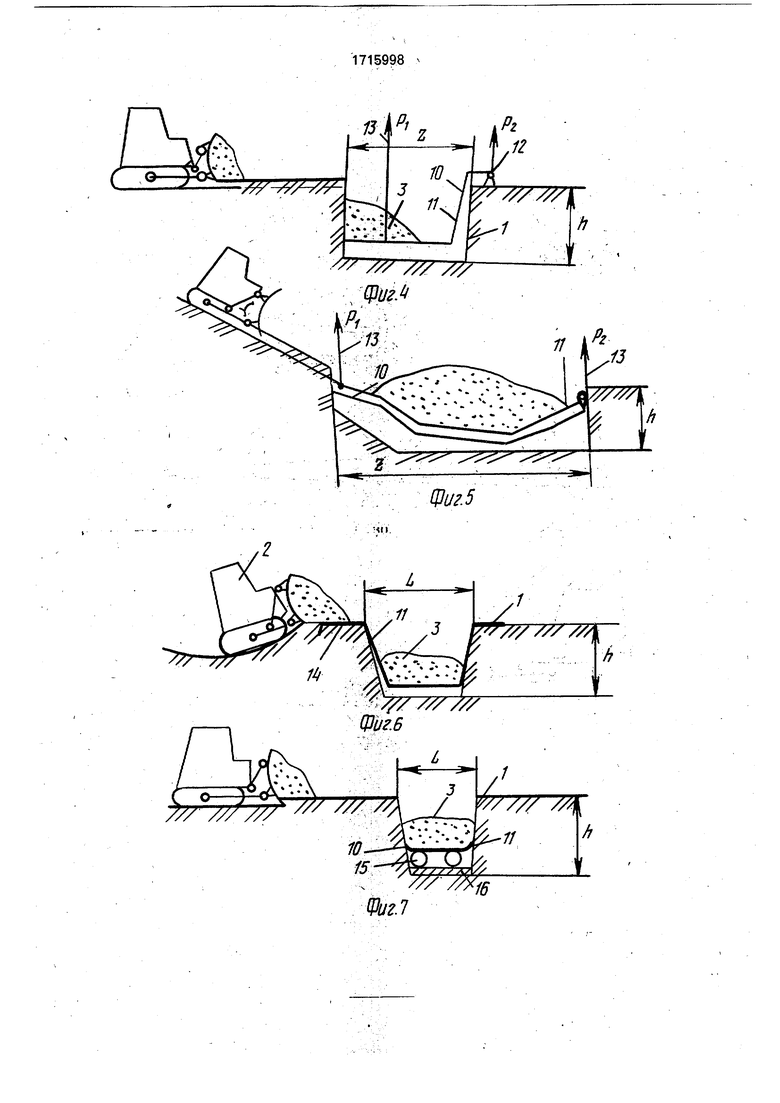

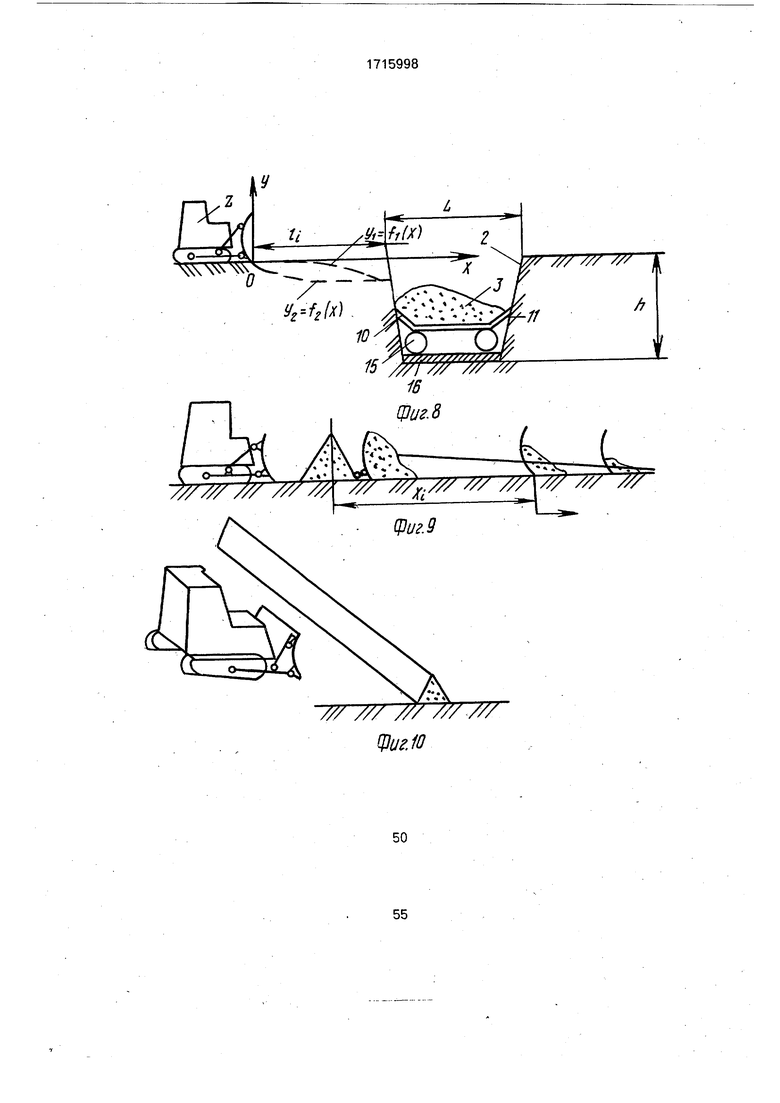

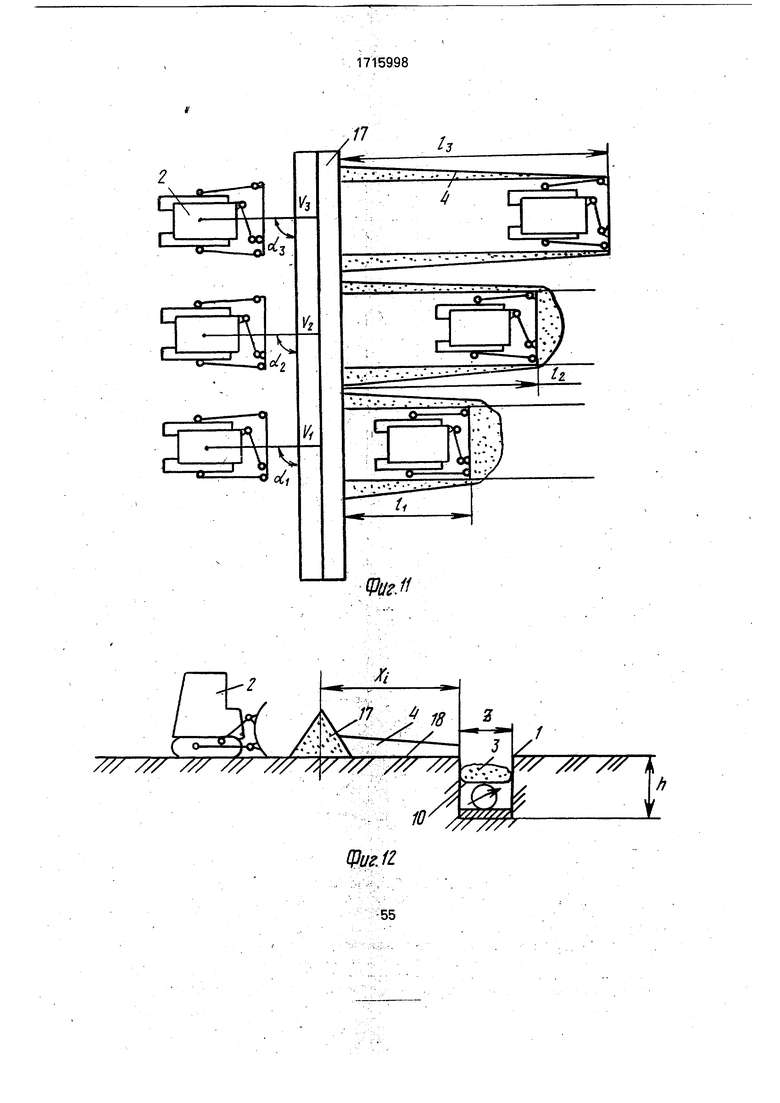

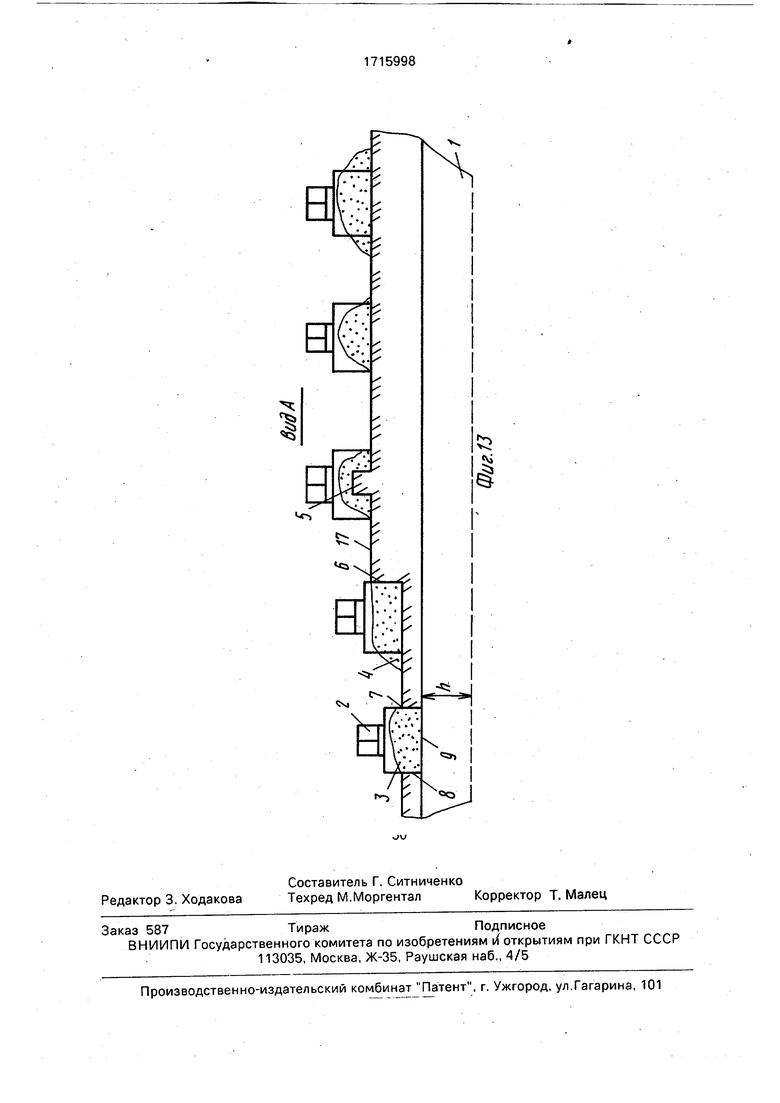

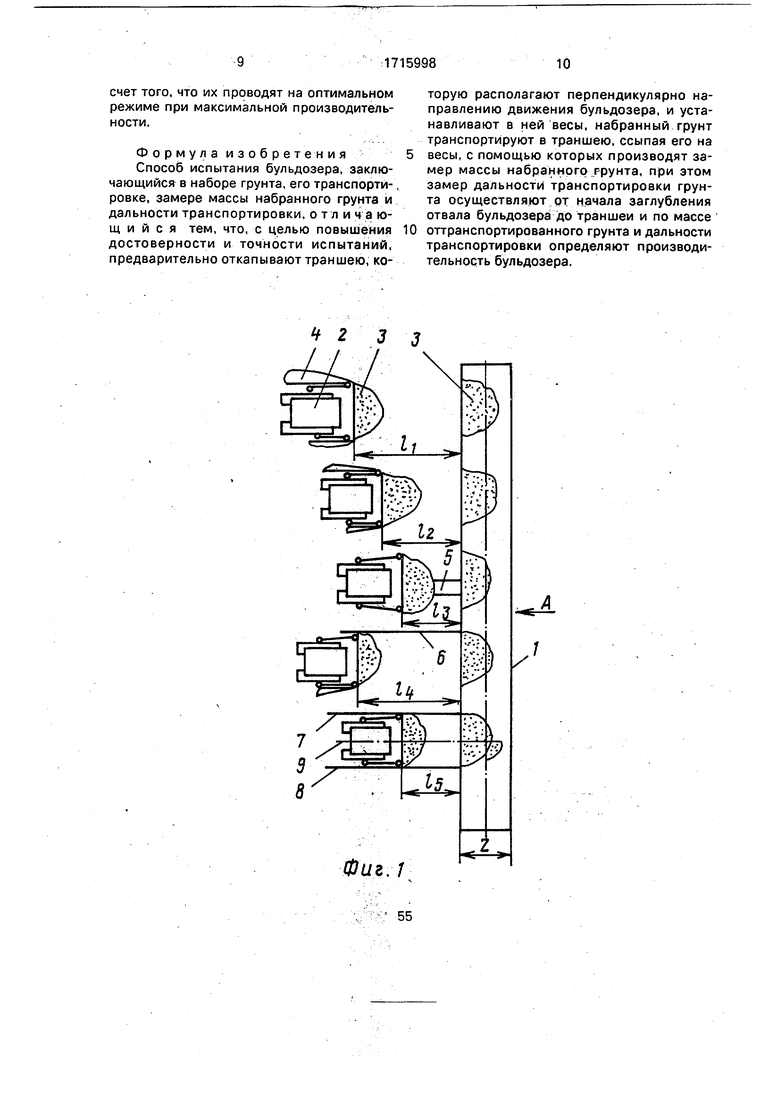

На фиг. 1 изображена реализация способа определения технической производительности как при наборе призмы грунта, так и при транспортировании призмы; на фиг. 2 - транспортирование грунта при движении бульдозеров с разных сторон траншеи; на фиг. 3 - определение объема разработанного грунта при заполнении траншеи; на фиг. 4 - определение массы разработанного грунта при заполнении траншеи; на фиг. 5 - то же, но движение бульдозера под уклон; на фиг. 6 - то же, но высота стенок траншей остается неизменной; на фиг. 7 - определение массы разработанного грунта динамометрами сжатия, установленными на дне траншеи; на фиг. 8 - то же, но определяется закон движения рабочего органа бульдозера; на фиг. 9 - схема определения оптимального пути перемещения грунта; на фиг. 10 - то же, но в изометрии; на фиг. 11 - то же, вид сверху; на фиг. 12 - определение оптимального пути транспортирования грунта по весу оставшейся призмы грунта через определенное расстояние транспортирования; на фиг. 13 - вид по стрелке А на фиг. 1.

Способ определения технической производительности бульдозера реализуется следующим образом,

После определения производительности бульдозера траншейным способом/как в прототипе, или после выкапывания основной траншеи 1 равной глубиной Н и шириной W по длине ( поперечное селение траншеи может быть не прямоугольное, а в виде трапеции) испытываемые бульдозеры 2 устанавливают перпендикулярно к продольной оси основной траншеи. После этого все бульдозеры осуществляют рабочий цикл, перемещая призмы 3 грунта в полость основной траншеи 1, Копание при одинаковых условиях, но на разном расстоянии от траншеи позволяет определить минимальное расстояние для данных условий копания, при котором объем призмы максимален, так как при большем расстоянии копания li призма грунта расти не будет, будут происходить интенсивные потери из призмы 3 грунта в боковые валики 4, что ведет к ухудшению процесса копания, так как уменьшается объем оттранспортированно- го грунта. Выставив одинаковые бульдозеры 2 на разном расстоянии от основной траншеи 1, которые с одинаковым законом движения рабочего органа и при одинаковых грунтовых условиях совершают процесс копания, перемещают призму грунта в по-. лость траншеи 1. Замерив оказавшуюся призму 3 грунта от каждого бульдозера в траншее 1 по массе или по объему, получим, что, начиная с какого-то расстояния h масса призмы 3 грунта или ее объем становится постоянным. Это расстояние Н и будет являться наименьшим путем набора максимальной призмы 3 грунта. Бульдозеры 2 устанавливают на расстоянии h и la от основной траншеи 1, производят транспортирование грунта и при этом определяют максимально возможный путь транспортирования грунта, при котором призма 3 грунта перемещается рабочим органом бульдозера без процесса резания. Грунт из призмы 3 теряется в боковые валики 4. Оставшийся перед отвалом грунт, ссыпается в основную траншею. После этого каждую призму 3 грунта, оттранспортиро- ванную каждым бульдозером, измеряют по массе или по объему, при этом определяют максимальную длину транспортирования грунта, при котором объем призмы 3 грунта достигает минимально возможной величины. Устанавливают разные бульдозеры 2 на

одной и той же длине li от основной траншеи 1, по объему или массе перемещенного в траншею грунта определяют наилучший. Бульдозер 2, установленный на расстоянии

з от основной траншеи, осуществляет резание выступа 5 и таким образом определяют оптимальный минимальный путь набора максимальной призмы 3 грунта для данного выступа 5 этим бульдозером. Бульдозер 2,

0 установленный: на расстоянии 14, производит полублокированное резание, когда с одной стороны от бульдозера находится стенка 6. Призма в этом случае может интенсивно теряться в боковой валик 4, располо5 женный в противоположной стороне от стенки 6. Бульдозер 2, установленный на расстоянии 1б,осуществляет блокированное резание, когда по обеим сторонам бульдозера находятся стенки 7 и 8 второй траншеи

0 9, продольная ось которой перпендикулярна продольной оси основной траншеи 1. На фиг. 2 бульдозеры 2 осуществляют копание или транспортирование своих призм грунта в полость основной траншеи 1. Объем или

5 массу призм 3 грунта, попадающих в основную траншею 1, замеряют после каждого цикла или после нескольких циклов, когда сравниваемые бульдозеры осуществляют копание или транспортирование с разными

0 законами движения своих рабочих органов, но в одинаковых грунтовых .условиях. На фиг. 3 показан процесс копания. Бульдозеры 2 заполняют полость основной траншеи

1и по объему грунта, попавшего в траншею, 5 определяют лучший закон движения рабочего органа испытываемых бульдозеров, работающих в одинаковых грунтовых условиях. Определяют оптимальный путь набора максимальной призмы грунта или

0 оптимальный путь транспортирования грунта для разных сравниваемых бульдозеров. При этом определяют оптимальный закон движения рабочего органа для данного бульдозера и для данных грунтовых усло5 вий. Далее этот закон фиксируют и при подобных грунтовых условиях используют для испытания бульдозеров или, например, при автоматическом процессе копания. На фиг. 4 изображен замер призмы грунта с по0 мощью весового устройства 10, состоящего из площадки 11, шарнира 12, троса 13, по замеру реакций в которых Pi и i определяют массу призмы 3 грунта после каждого цикла или после нескольких циклов. Массу

5 призмы грунта можно замерить и в весовом устройстве 10, в котором площадка 11 подвешена на тросах 13 (фиг. 5). Замер реакций в каждом тросе может осуществляться, например, динамометром. По сумме реакций

2Pi определяют массу призмы 3. На фиг. 6

изображена площадка 11, которая своими фигурными краями 14 позволяет сохранить стенки основной траншеи 1 от обрушения. Массу призмы 3 грунта при этом определяют взвешиванием площадки 11 с призмой грунта. Объем призмы грунта определяют обмером размеров призмы., На фиг. 7 изображено определение массы призмы грунта высовым устройством 10, состоящим из площадки 11, динамометров сжатия 15, уста- новленных на дне основной траншеи 1 на плитах 16. На фиг. 8 производят определение массь; призмы 3 грунта при различных законах движения рабочего органа бульдозера 1 Yi fi(x).

Бульдозеры устанавливают перпендикулярно продольной оси основной траншеи, за несколько циклов работы этих бульдозеров определяют оптимальный закон движения рабочего органа бульдозера для одинаковых грунтовых условий, при котором масса или объем грунта будет максимальным. После первого цикла проводят второй цикл и так далее, и снова для каждого цикла определяется оптимальный закон движения рабочего органа бульдозера для данного цикла по массе или объему призмы 3 грунта, так как следующий процесс копания будет происходить уже по срезанной поверхности.,

При определении оптимальной дальности транспортирования призмы грунта для каждого бульдозера (фиг. 9) бульдозер 2, проходя через насыпь 17, набирает для своего рабочего органа максимальную призму 3 грунта и транспортирует ее по поверхности, пока не потеряет всю призму в боковые валики 4. По объему или массе боковых валиков 4, находящихся правее определенной дальности транспортирования xi определя- ют объем или массу призмы 3 грунта, которую оттранспортировал бульдозер на расстоянии XL Проведя испытания нескольких бульдозеров, определяют бульдозер, от- транспортировавший свою призму грунта на большее расстояние.

Фиг. 11 изображает вид сверху при испытании бульдозеров 2 на дальность транспортирования. Каждый бульдозер движется под определенным углом а , «2 и «з к насыпи, VI - вектор скорости бульдозеров 2. Обычно а ai az а. Площадь поперечного сечения и грунтовые свойства насыпи 17 по ее длине одинаковы.

Оптимальную дальность транспортире- вания определяют по массе призмы 3 грунта, оттранспортированной бульдозером 2 в траншею 1 (фиг. 12), Определяют бульдозер 2, который оттранспортирует большую

призму 3 по массе на расстояние xi. В стационарных условиях траншею 1, поверхность 18 рядом с траншеей 1, площадку для определения оптимального пути транспортирования призмы грунта можно выполнить из твердого материала, например бетона.

Под знаком движения рабочего органа понимают перемещение, скорость, ускорение базовой машины относительно неподвижной системы координат плюс перемещение; скорость и ускорение рабочего органа относительно базовой машины. Перемещение измеряют известными датчиками, например датчиками перемещения реохордного или другого типа; скорость - датчиками на основе принципа Доплера или датчиками скорости типа пятое колесо, а также используют дифференциаторы, позволяющие определять скорость по перемещению в единицу времени V -тгт-Ускорение определяют прямым путем, например акселерометрами, а также косвенным - дифференциаторами, определяющими ускорение по формуле а яДг

или изменение скорости в единицу времени

А V

Использование предлагаемого способа испытания бульдозеров обеспечивает по сравнению с известными способами следующие преимущества.

Определение оптимальных законов движения рабочего органа бульдозера, пути транспортирования грунта, пути набора призмы грунта позволяет в короткий срок найти конкретные условия эксплуатации, испытаний и конкретные грунтовые условия, при которых необходимо проводить ис пытания или использовать бульдозер в любых условиях с максимальной производительностью.

При существующих методах мы сравниваем случайно полученные значения производительности. При предлагаемом способе сравнение идет по максимальной производительности, что обеспечивает достоверность полученных результатов.

Сокращение времени испытаний на техническую производительность достигается за счет того, что перпендикулярно продольной оси основной траншеи можно установить сразу несколько испытываемых бульдозеров, которые будут испытываться в равных грунтовых условиях, так как зоны их разработки находятся рядом. Длительность испытаний бульдозеров рокращается за

счет того, что их проводят на оптимальном режиме при максимальной производительности.

Формула изобретения Способ испытания бульдозера, заключающийся в наборе грунта, его транспорти-, ровке, замере массы набранного грунта и дальности транспортировки, о т л и ч а ю- щ и и с я тем, что, с целью повышения достоверности и точности испытаний, предварительно откапывают траншею, ко

торую располагают перпендикулярно направлению движения бульдозера, и устанавливают в ней весы, набранный грунт транспортируют в траншею, ссыпая его на весы, с помощью которых производят замер массы набранного грунта, при этом замер дальности транспортировки грунта осуществляют от начала заглубления отвала бульдозера до траншеи и по массе оттранспортированного грунта и дальности транспортировки определяют производительность бульдозера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган бульдозера | 1979 |

|

SU787573A1 |

| Способ определения технической производительности бульдозера | 1978 |

|

SU694787A1 |

| Способ управления процессом копания | 1985 |

|

SU1307041A1 |

| Землеройная машина | 1979 |

|

SU881216A1 |

| Рабочий орган бульдозера | 1982 |

|

SU1033651A1 |

| Рабочий орган бульдозера | 1977 |

|

SU630354A1 |

| Система управления бульдозерным агрегатом | 1980 |

|

SU870614A1 |

| Установка для тягово-динамических испытаний промышленных тракторов | 1988 |

|

SU1647335A1 |

| Рабочий орган бульдозера | 1980 |

|

SU891855A1 |

| Способ управления рабочим процессом бульдозера | 1985 |

|

SU1239233A1 |

Изобретение относится к методам и средствам испытаний машин и может быть использовано при испытаниях бульдозеров. Цель - повышение достоверности и точности испытаний. При проведении испытания бульдозера предварительно откапывают траншею, которую располагают перпендикулярно направлению движения бульдозера и устанавливают в ней весы. Набранный грунт транспортируют в траншею, ссыпают его на весы, производят замер массы набранного грунта. Замер дальности транспортировки грунта осуществляют от начала заглубления отвала бульдозера до траншеи. Производительность бульдозера определяют по массе оттранспортированного грунта и дальности транспортировки. 1 з.п.ф-лы, 13 ил. Ё

2 3 з

8

Wut.l

55

со

о о ю

ш

7

гг

м

см

«о ё 3

в

«м

//У /7/ /// //////

Щи г. 10

//////////// /// /%//// /xs ///

X

фиг. It

fe//

11 4

18

///

X

10

//

S/SSSSS

//

t

//////

X

с.

.

«а

Nl

Ј

I

с

-С;

«

00

| Методы определения производительности промышленных тракторов в СССР и за рубежом | |||

| Серия Тракторы, самоходные шасси и двигатели, агрегаты и узлы, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-02-28—Публикация

1987-09-28—Подача