Изобретение относится к землеройно-тран- спортным машинам, а именно к автоматизации рабочих процессов бульдозеров.

Цель изобретения - повышение устойчивости управления процессом копания.

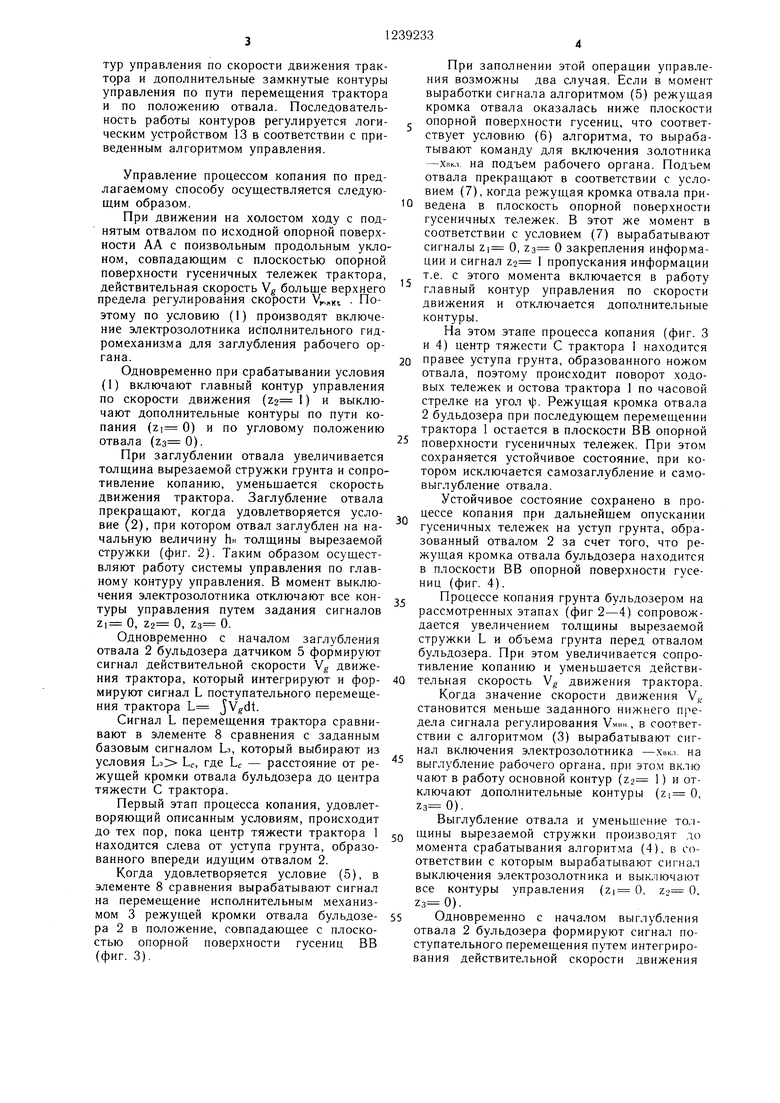

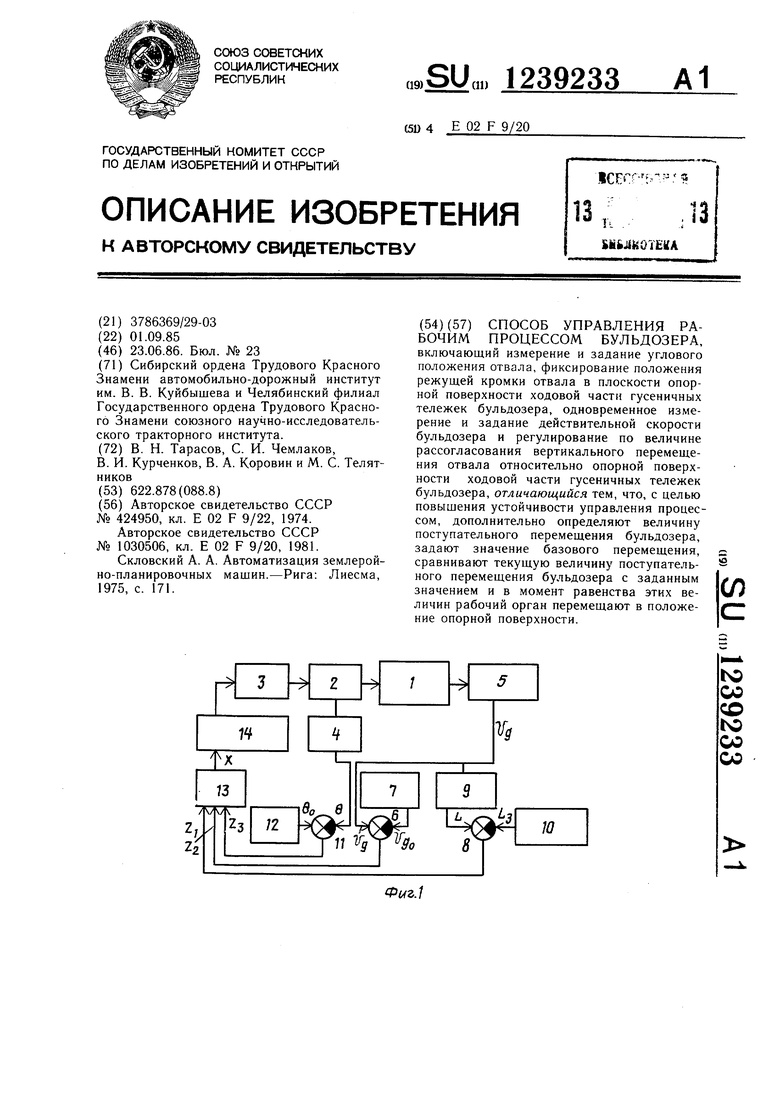

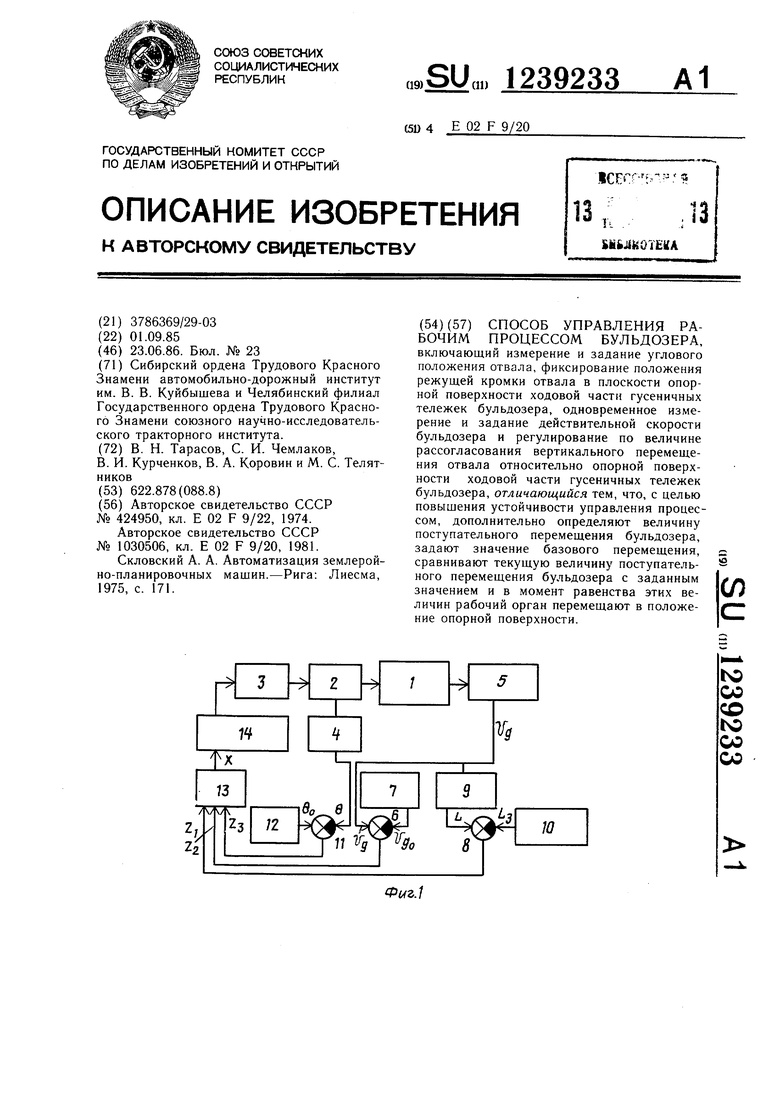

На фиг. 1 приведена функциональная схема управления рабочим процессом бульдозера; на фиг. 2 - начальное состояние бульдозера при копании грунта, при котором режущая кромка отвала опущена ниже опорной поверхности гусениц на величину начального заглубления Ни; на фиг. 3 - опускание трактора в образованный уступ грунта; на фиг. 4 - процесс копания грунта при движении в уступе; на фиг. 5 - начало процесса выглубления отвала из грунта; на фиг. 6 - движение по уступу, образованному при выглублении отвала; на фиг. 7 - процесс транспортирования призмы грунта.

Сущность способа заключается в том, что он позволяет учесть присущее бульдозеру явление самозаглубления и самовыглуб- ления, благодаря которому толщина вырезаемой стружки зависит не только от положения режуц.1ей кромки отвала относительно опорной поверхности гусениц, но и от пути поступательного движения трактора.

Так, если режущая кромка отвала бульдозера при копании грунта находится ниже опорной поверхности гусениц и гидроцилиндры вертикального перемещения отвала зафиксированы, то при движении трактора происходит самозаглубление рабочего органа в грунт с постепенным увеличением толщины вырезаемой стружки грунта. Когда режущая кромка отвала бульдозера находится при копании грунта выще опорной поверхности ходовой тележки, то при зафиксированном положении порщней гидроцилиндров вертикального перемещения отвала происходит постоянное уменьщение толщины вырезаемой стружки вплоть до полного

Если V Умакс. О, то Х Хвкл., Zl 0. Z2 1, Z3 О

ЕСЛИ -Уиакс. О, то Х Хвык., , Z2 О, Z3 О

Если Vjj-VMHH.: о, то х Хвк.п.., zi о, Z2 1, 2з о

Если V;j-VMHH. о, то Х - Хвык,, Z| о, Z2 О, 2з О

Если Ьз- J Vgdt о, то zi 1, Z2 О, Z3 1

Если в-во о, то х - Хвкл.

Если в- во о, то х - Хвык., г О, Z2 1, Z3 О

Если , то х Х1.К.Г

Если в- во О, то х Хвык.., zi О, Z2 1, z.3 О,

сигнал действительной скорости движения трактора;

верхний и нижний пределы сигналов регулирования скорости движения;

сигналы включения и выключения золотника при заглублении отвала;

сигналы включения и выключения золотника при выглублении отвала;

выхода режущей кромки из грунта. Рассмотренные состояния бульдозера являются неустойчивыми, так как приводят к постоянному из.менению толщины вырезаемой струж J ки вплоть до нарушения нормального протекания рабочего процесса.

Способ управления позволяет получить устойчивое состояние бульдозера, при кото ром его режущая кромка находится в плоскости опорной поверхности гусеничных теле0 жек трактора.

Способ управления процессом копания грунта бульдозером предпочтительно использовать в системах автоматического управления процессом копания с регуляторами обычного типа или создаваемых на базе управляющих ЭВМ (микропроцессоров). Функциональная схема управления про- цесом копания грунта бульдозером содержит (фиг. 1) объект 1 управления (трактор), снабженный рабочим органом (отвалом) 2 с

0 исполнительным механизмом (гидроцилиндрами вертикального перемещения отвала) 3, датчик 4 сигнала положения отвала, установленный на раме гусеничной тележки (фиг. 2), датчик 5 сигнала управления процессом копания, выполненный в виде

датчика действительной скорости V поступательного движения трактора, элемент 6 сравнения соединенный с датчиком 5 сигнала управления и задатчиком 7 базового значения сигнала управления, элемент 8

Q сравнения, связанный с блоком 9 интегрирования и задатчиком 10 базового перемещения трактора, элемент 11 сравнения, соединенный с датчиком 4 положения, отвала и задатчиком 12 базового положения отвала, логическое устройство 13, входы которо

го соединены с выходами элементов сравнения 6, 8 и I, а выход связан с электрозолотником 14 исполнительного механизма. Алгоритм работы предлагаемого способа записывается следующими условиями:

Z|,Z2, 2з - сигналы пропускания информации при значениях z, 1 и сигналы прерывания информации при значениях Z/ 0; Ьз - заданное базовое перемещение

трактора;

8, 00 - текущее и заданное базовое уг- 5ловое положение толкающих

брусьев бульдозера.

Таким образом, функциональная схема (фиг. 1) содержит замкнутый главный контур управления по скорости движения трактора и дополнительные замкнутые контуры управления по пути перемещения трактора и по положению отвала. Последовательность работы контуров регулируется логическим устройством 13 в соответствии с приведенным алгоритмом управления.

Управление процессом копания по предлагаемому способу осуществляется следующим образом.

При движении на холостом ходу с поднятым отвалом по исходной опорной поверхности АА с поизвольным продольным уклоном, совпадающим с плоскостью опорной поверхности гусеничных тележек трактора, действительная скорость Vg больще верхнего предела регулирования скорости Поэтому по условию (1) производят включение электрозолотника исполнительного гидромеханизма для заглубления рабочего органа.

Одновременно при срабатывании условия (1) включают главный контур управления по скорости движения (Z2 1) и выключают дополнительные контуры по пути копания (zi 0) и по угловому положению отвала (2з 0).

При заглублении отвала увеличивается толщина вырезаемой стружки грунта и сопротивление копанию, уменьшается скорость движения трактора. Заглубление отвала прекращают, когда удовлетворяется условие (2), при котором отвал заглублен на начальную величину Ьн толщины вырезаемой стружки (фиг. 2). Таким образом осуществляют работу системы управления по главному контуру управления. В момент выключения электрозолотника отключают все контуры управления путем задания сигналов

Zi О, Z2 О, Z3 0.

Одновременно с началом заглубления отвала 2 бульдозера датчиком 5 формируют сигнал действительной скорости Vg движения трактора, который интегрируют и формируют сигнал L поступательного перемещения трактора L JVgdt.

Сигнал L перемещения трактора сравнивают в элементе 8 сравнения с заданным базовым сигналом Ьз, который выбирают из условия Ьз LC, где Ц - расстояние от режущей кромки отвала бульдозера до центра тяжести С трактора.

Первый этап процесса копания, удовлетворяющий описанным условиям, происходит до тех пор, пока центр тяжести трактора 1 находится слева от уступа грунта, образованного впереди идущим отвалом 2.

Когда удовлетворяется условие (5), в элементе 8 сравнения вырабатывают сигнал на перемещение исполнительным механизмом 3 режущей кромки отвала бульдозера 2 в положение, совпадающее с плоскостью опорной поверхности гусениц ВВ (фиг. 3).

5

При заполнении этой операции управления возможны два случая. Если в момент выработки сигнала алгоритмом (5) режущая кромка отвала оказалась ниже плоскости g опорной поверхности гусениц, что соответствует условию (6) алгоритма, то вырабатывают команду для включения золотника -хвк.1 на подъем рабочего органа. Подъем отвала прекращают в соответствии с условием (7), когда режущая кромка отвала при- 10 ведена в плоскость опорной поверхности гусеничных тележек. В этот же момент в соответствии с условием (7) вырабатывают сигналы Z| О, Z3 О закрепления информации и сигнал Z2 1 пропускания информации т.е. с этого момента включается в работу главный контур управления по скорости движения и отключается дополнительные контуры.

На этом этапе процесса копания (фиг. 3 и 4) центр тяжести С трактора I находится

0 правее уступа грунта, образованного ножом отвала, поэтому происходит поворот ходовых тележек и остова трактора 1 по часовой стрелке на угол |i. Режущая кромка отвала 2 будьдозера при последующем перемещении трактора 1 остается в плоскости ВВ опорной

5 поверхности гусеничных тележек. Прн этом сохраняется устойчивое состояние, при котором исключается самозаглубление и само- выглубление отвала.

Устойчивое состояние сохранено в процессе копания при дальнейщем опускании гусеничных тележек на уступ грунта, образованный отвалом 2 за счет того, что режущая кромка отвала бульдозера находится в плоскости ВВ опорной поверхности гусениц (фиг. 4).

, Процессе копания грунта бульдозером на рассмотренных этапах (фиг 2-4) сопровождается увеличением толщины вырезаемой стружки L и объема грунта перед отвалом бульдозера. При этом увеличивается сопротивление копанию и уменьшается действи0 тельная скорость V движения трактора. Когда значение скорости движения Vg становится меньше заданного нижнего предела сигнала регулирования VVHH., в соответствии с алгоритмом (3) вырабатывают сигнал включения электрозолотника -хвкл на выглубление рабочего органа, при это.м вклю чают в работу основной контур (z2 1) и отключают дополнительные контуры (zi О, ).

Выглубление отвала и уменьшение то.ч0 щины вырезаемой стружки производят до момента срабатывания алгоритма (4), в соответствии с которым вырабатывают сигнал выключения электрозолотника и выключают все контуры управления (zi 0. Z 0. ).

5 Одновременно с началом выглубления отвала 2 бульдозера формируют сигнал поступательного перемещения путем интегрирования действительной скорости движения

5

трактора в алгоритме (5) и сравнивают это значение с заданным базовым значением Ьз.

Процесс копания грунта при умеьшенной толщине стружки L производят при зафиксированном положении исполнительного меха- низма 3 (фиг. 5) до тех пор, пока действительное перемещение L меньще заданного базового значения Ls, которое принимают из условия Ьз LC.

в момент, когда действительное перемещение трактора L станет больше заданного значения Ьз, в элементе 8 сравнения вырабатывают сигнал исполнительному механизму 3 на перемещение режущей кромки отвала 2 бульдозера в плоскость опорной по верхности гусениц ВВ, одновременно отклю- чают контур управления (Z2 0) и включают дополнительные контуры (zi 1, 23 1). Если в данный момент режущая кромка отвала бульдозера находится выще опорной поверхности гусениц, т.е. удовлетворяется условие (8) алгоритма, то осуществляют включение электрозолотника на заглубление отвала.

Одновременно при перемещении отвала 2 в элементе 11 сравнения сравнивают значение сигнала углового положения 9 толкающего бруса с базовым значением во. В момент выравнивания этих сигналов в элементе 8 сравнения вырабатывают сигнал на выключение исполнительного механизма 3, фиксируют положение режущей кромки отвала бульдозера в плоскости опорной по- верхности гусениц по условия (9), производят включение основного контура (z2 1) и отключение дополнительных контуров (z,0, ).

В момент въезда гусеничных тележек на уступ грунта (фиг. 5) наблюдается яв- ление самовыглубления отвала, когда при зафиксированных гидроцилиндрах 3 толщина вырезаемой стружки L уменьщается. После въезда на уступ (фиг. 6) может произойти явление самозаглубления, если режу

щая кромка отвала не приведена в уровень опорной поверхности гусениц.

Таким образом сигнал, выработанный системой на перемещение режущей кромки отвала бульдозера в плоскости опорной поверхности гусениц оказывает компенсирующее воздействие, уменьшающее явление самовыглубления отвала 2. После въезда гусеничных тележек трактора 1 на образовавшийся уступ (фиг. 6) продолжается копание грунта, при котором режущая кромка отвала 2 находится в опорной поверхности ходовой части гусениц ВВ при зафкиси- роанном положении исполнительного механизма 3.

Последующий процесс копания грунта (фиг. 6) сопровождается увеличением объема призмы грунта перед отвалом, увеличением сопротивления копанию и снижением действительной скорости движения трактора Vg.

Когда скорость движения трактора Vg станет меньше значения Умин., снова срабатывает условие (3) и процесс повторяют в рассмотренной последовательности.

После нескольких циклов выглубления отвала бульдозер переводят в режим транспортирования грунта (фиг. 7). Управление процессом транспортирования грунта не отличается от рассмотренного управления процессом копания.

Таким образом, предлагаемый способ управления процессом копания грунта бульдозером позволяет значительно повысить устойчивость процесса копания грунта за счет фиксации режущей кромки отвала бульдозера в плоскости опорной поверхности гусениц после выполнения команд на заглубление или выглубления отвала.

Процессе копания грунта становится более спокойным, так как резко умеьшается число управляющих воздействий исполнительных гидроцилиндров, возрастает производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом копания | 1985 |

|

SU1307041A1 |

| Гидропривод отвала бульдозера (его варианты) | 1984 |

|

SU1183632A1 |

| Бульдозер | 1981 |

|

SU962481A1 |

| Гидросистема управления рабочим процессом бульдозера | 1983 |

|

SU1129302A1 |

| Способ управления рабочим процессом землеройной машины | 1985 |

|

SU1263775A1 |

| Бульдозер | 1981 |

|

SU968210A1 |

| Способ управления бульдозером и устройство для его осуществления | 1985 |

|

SU1339285A1 |

| Бульдозерное оборудование | 1985 |

|

SU1263764A1 |

| Система управления рабочим процессом землеройно-транспортной машины | 1985 |

|

SU1283313A1 |

| Гидропривод бульдозера | 1981 |

|

SU1076550A1 |

3 2

Х/х /XX X J / //7 /Zi /// /у/

В

.2

Фб/г.5

/ /УУ УхУ //i

5 Фиг.1

Составитель Р. Гладун

Редактор Н. БобковаТехред И. ВересКорректор В. Бутяга

Заказ 3362/25Тираж 641Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

3 г

| СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМОРГАНОМ | 1971 |

|

SU424950A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство управления отвалом бульдозера | 1981 |

|

SU1030506A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скловский А | |||

| А | |||

| Автоматизация землерой- но-планировочных машин.-Рига: Лиесма, 1975, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1986-06-23—Публикация

1985-09-01—Подача