Изобретение относится к устройствам, применяемым в легкой промышленности для контроля гибкости обуви при поточном производстве.

Известно приспособление к разрывной машине для определения гибкости обуви, имеющее закрепленную в нижнем захвате разрывной машины платформу узла для фиксирования обуви. Узел для фиксирования обуви содержит столик с установочной риской, с которой совмещается линия изгиба (закрепления) обуви, съемные упоры с винтовым прижимом для фиксирования обуви изнутри по линии изгиба. Кроме того,

имеется упор, изгибающий носочную часть обуви, связанный с верхним захватом разрывной машины.

Недостатком известного приспособления является увеличение начально установленного плеча приложения изгибающей силы по мере деформации носочно-пучко- вой части обуви, что приводит к искажению действительного показателя гибкости обуви. Кроме того, в известном приспособлении верхняя часть винтового прижима и опорная часть съемного упора не соосны, что приводит к уменьшению плеча приложения изгибающей силы при закреплении обуви.

о со VJ

00

Цель изобретения - повышение точности результатов определения и удобства в эксплуатации.

Указанная цель достигается тем, что в устройстве для определения гибкости обуви, содержащем платформу со смонтированным на ней горизонтальным столом с установочной риской для размещения изделия, винтовым прижимом с упором для фиксирования изделия изнутри по линии пучков и средством для закрепления платформы на штоке нижнего захвата разрывной машины и механизм нагружения, связанный с верхним захватом разрывной машины, механизм нагружения выполнен в виде поворотного диска, смонтированного на платформе перпендикулярно столу, и пальца, жестко закрепленного на торце диска, обращенного к столу, на окружности расчетного диаметра, при этом диск связан с верхним захватом посредством гибкой тяги, жестко закрепленной на образующей поверхности диска того же расчетного радиуса, а ось вращения диска расположена на одной линии с установочной риской, причем гибкая связь расположена в плоскости, проходящей через захваты разрывной машины. При этом упор винтового прижима выполнен в виде скобы дугообразной формы, причем верхняя и нижняя части скобы соосны винту прижима.

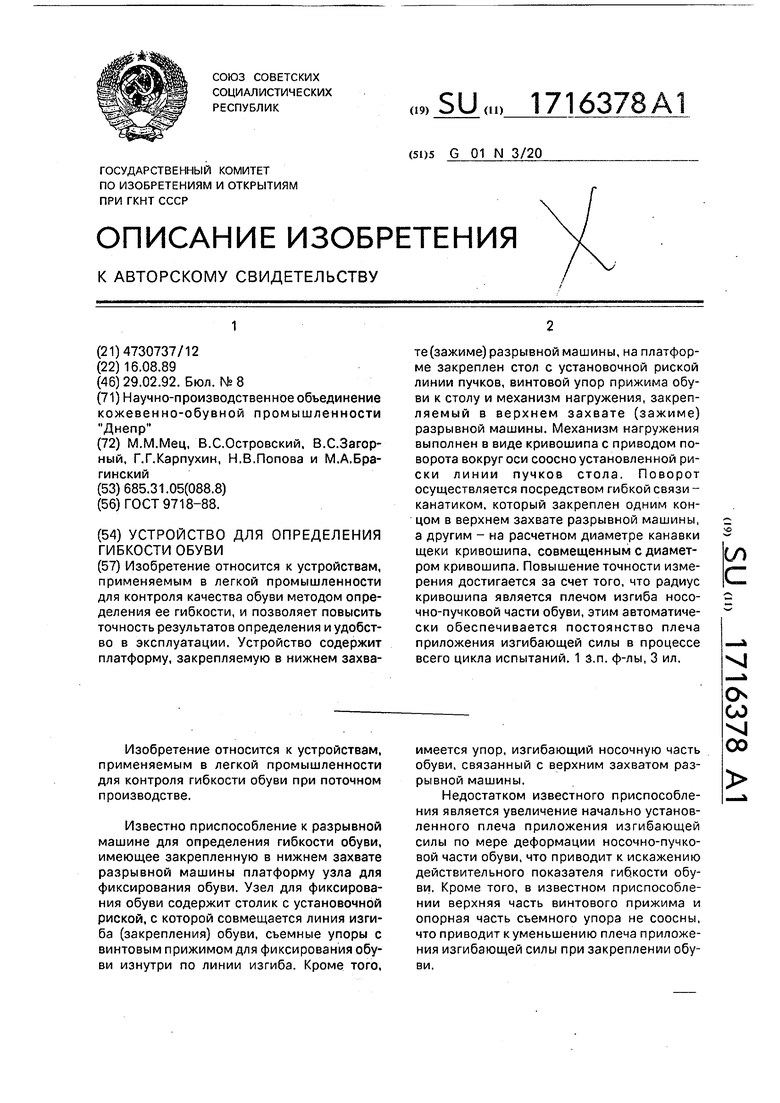

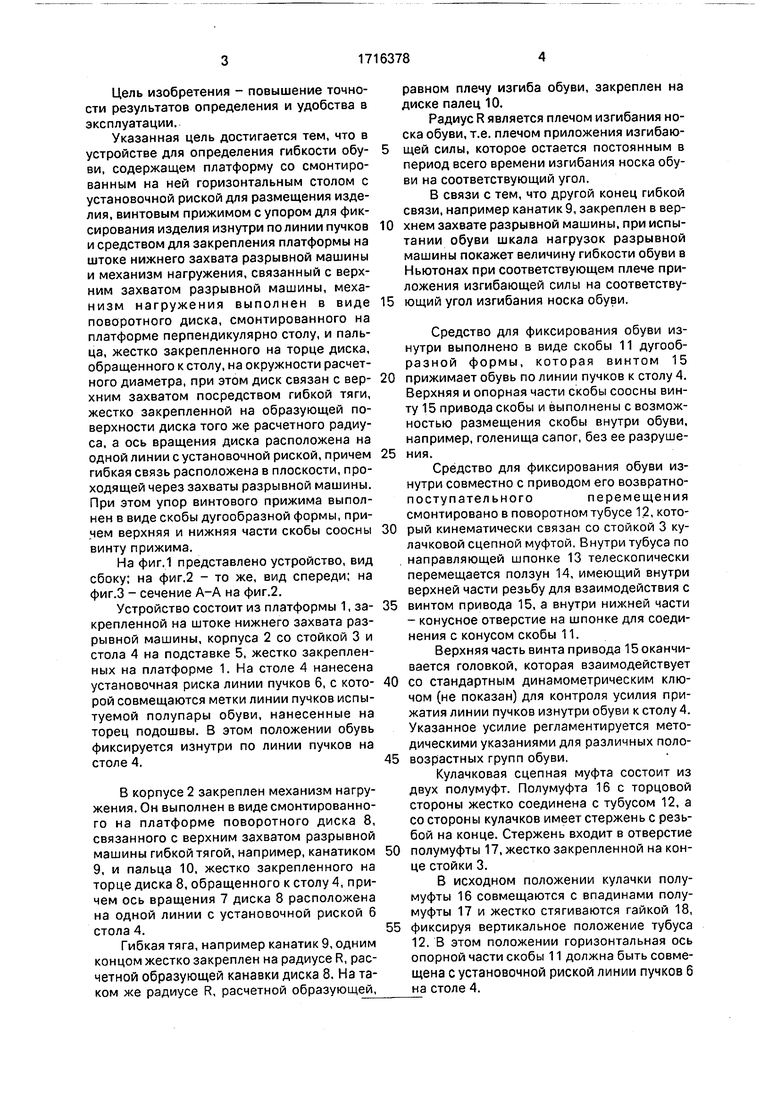

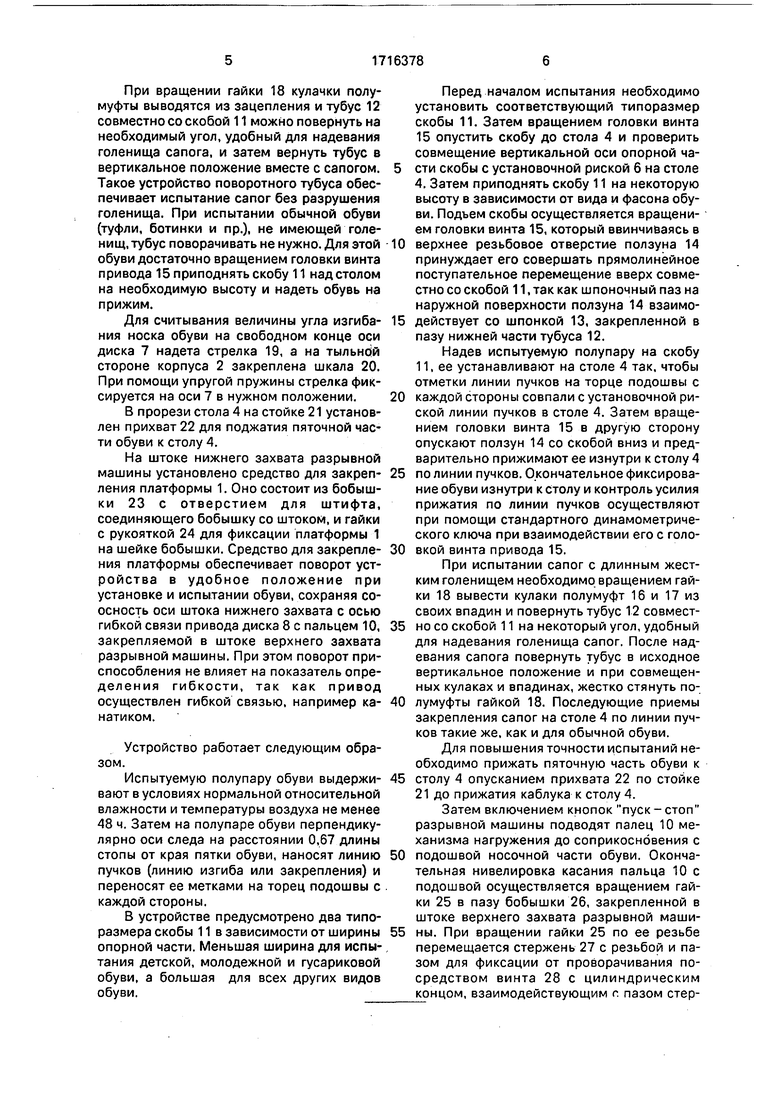

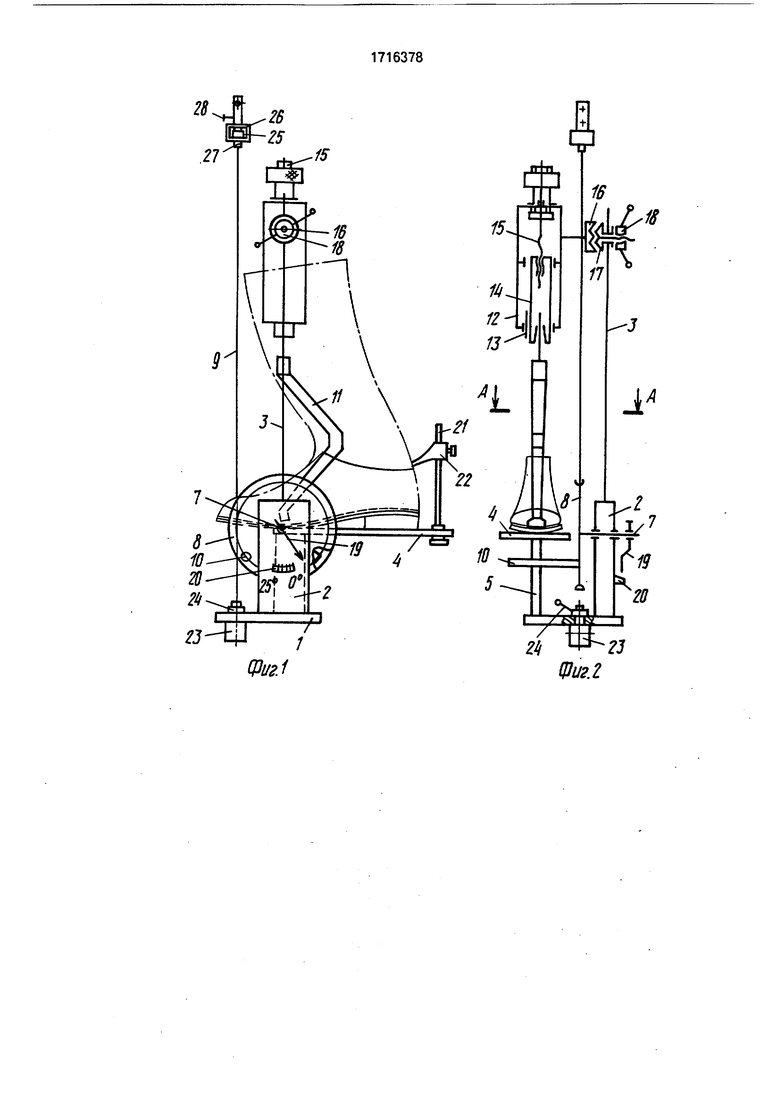

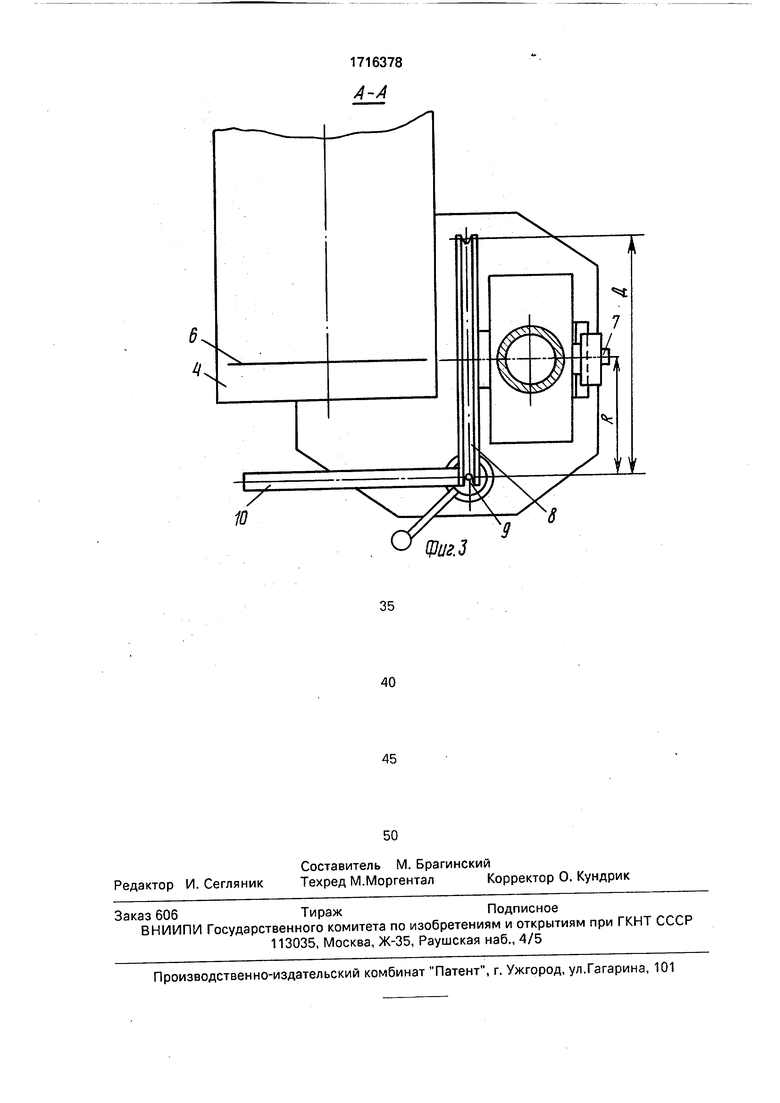

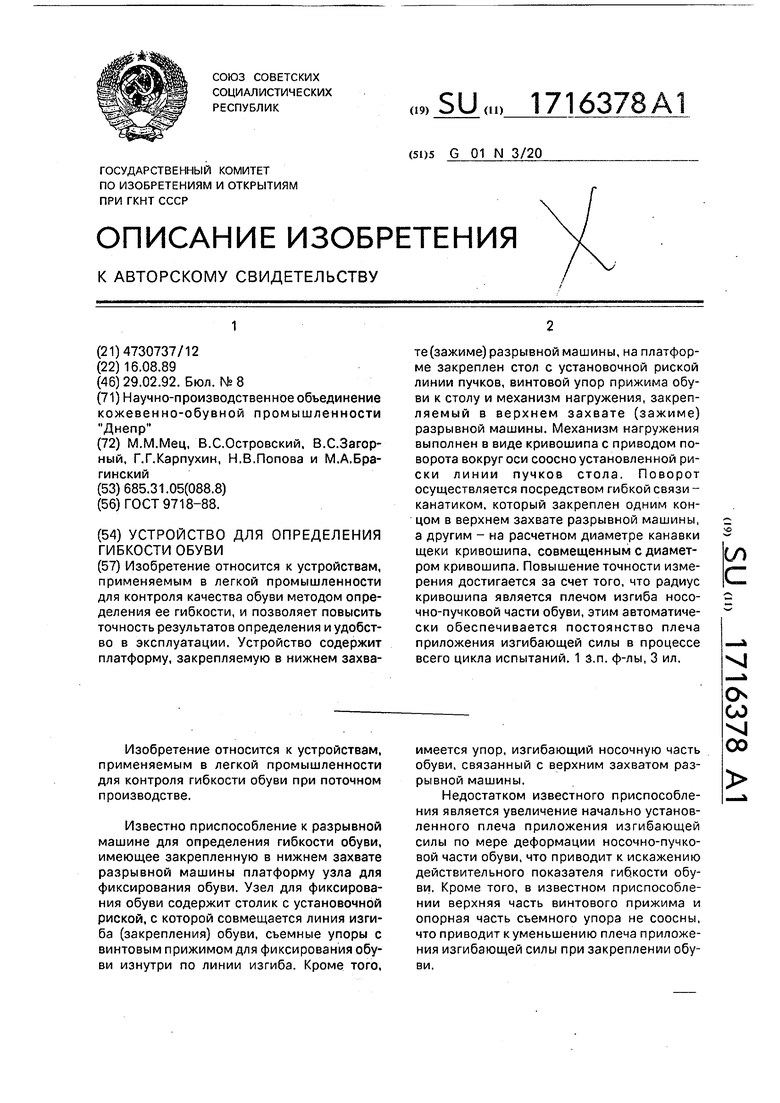

На фиг.1 представлено устройство, вид сбоку; на фиг.2 - то же, вид спереди; на фиг.З - сечение А-А на фиг.2.

Устройство состоит из платформы 1, закрепленной на штоке нижнего захвата разрывной машины, корпуса 2 со стойкой 3 и стола 4 на подставке 5, жестко закрепленных на платформе 1. На столе 4 нанесена установочная риска линии пучков 6, с которой совмещаются метки линии пучков испытуемой полупары обуви, нанесенные на торец подошвы. В этом положении обувь фиксируется изнутри по линии пучков на столе 4.

В корпусе 2 закреплен механизм нагружения. Он выполнен в виде смонтированного на платформе поворотного диска 8, связанного с верхним захватом разрывной машины гибкой тягой, например, канатиком 9, и пальца 10, жестко закрепленного на торце диска 8, обращенного к столу 4, причем ось вращения 7 диска 8 расположена на одной линии с установочной риской б стола 4.

Гибкая тяга, например канатик 9, одним концом жестко закреплен на радиусе R, расчетной образующей канавки диска 8. На таком же радиусе R, расчетной образующей,

равном плечу изгиба обуви, закреплен на диске палец 10.

Радиус R является плечом изгибания носка обуви, т.е. плечом приложения изгибающей силы, которое остается постоянным в период всего времени изгибания носка обуви на соответствующий угол.

В связи с тем, что другой конец гибкой связи, например канатик 9, закреплен в верхнем захвате разрывной машины, при испытании обуви шкала нагрузок разрывной машины покажет величину гибкости обуви в Ньютонах при соответствующем плече приложения изгибающей силы на соответствующий угол изгибания носка обуви.

Средство для фиксирования обуви изнутри выполнено в виде скобы 11 дугооб- разной формы, которая винтом 15

прижимает обувь по линии пучков к столу 4. Верхняя и опорная части скобы соосны винту 15 привода скобы и выполнены с возможностью размещения скобы внутри обуви, например, голенища сапог, без ее разрушения.

Средство для фиксирования обуви изнутри совместно с приводом его возвратно- поступательногоперемещения

смонтировано в поворотном тубусе 12, который кинематически связан со стойкой 3 кулачковой сцепной муфтой. Внутри тубуса по направляющей шпонке 13 телескопически перемещается ползун 14, имеющий внутри верхней части резьбу для взаимодействия с

винтом привода 15, а внутри нижней части - конусное отверстие на шпонке для соединения с конусом скобы 11.

Верхняя часть винта привода 15 оканчивается головкой, которая взаимодействует

со стандартным динамометрическим ключом (не показан) для контроля усилия прижатия линии пучков изнутри обуви к столу 4. Указанное усилие регламентируется методическими указаниями для различных половозрастных групп обуви.

Кулачковая сцепная муфта состоит из двух полумуфт. Полумуфта 16 с торцовой стороны жестко соединена с тубусом 12, а со стороны кулачков имеет стержень с резьбой на конце. Стержень входит в отверстие

полумуфты 17, жестко закрепленной на конце стойки 3.

В исходном положении кулачки полумуфты 16 совмещаются с впадинами полумуфты 17 и жестко стягиваются гайкой 18,

фиксируя вертикальное положение тубуса 12. В этом положении горизонтальная ось опорной части скобы 11 должна быть совмещена с установочной риской линии пучков 6 на столе 4.

При вращении гайки 18 кулачки полумуфты выводятся из зацепления и тубус 12 совместно со скобой 11 можно повернуть на необходимый угол, удобный для надевания голенища сапога, и затем вернуть тубус в вертикальное положение вместе с сапогом. Такое устройство поворотного тубуса обеспечивает испытание сапог без разрушения голенища. При испытании обычной обуви (туфли, ботинки и пр.), не имеющей голенищ, тубус поворачивать не нужно. Для этой обуви достаточно вращением головки винта привода 15 приподнять скобу 11 над столом на необходимую высоту и надеть обувь на прижим.

Для считывания величины угла изгиба- ния носка обуви на свободном конце оси диска 7 надета стрелка 19, а на тыльной стороне корпуса 2 закреплена шкала 20. При помощи упругой пружины стрелка фиксируется на оси 7 в нужном положении.

В прорези стола 4 на стойке 21 установлен прихват 22 для поджатия пяточной части обуви к столу 4.

На штоке нижнего захвата разрывной машины установлено средство для закреп- ления платформы 1. Оно состоит из бобышки 23 с отверстием для штифта, соединяющего бобышку со штоком, и гайки с рукояткой 24 для фиксации платформы 1 на шейке бобышки. Средство для закрепле- ния платформы обеспечивает поворот устройства в удобное положение при установке и испытании обуви, сохраняя соосность оси штока нижнего захвата с осью гибкой связи привода диска 8 с пальцем 10, закрепляемой в штоке верхнего захвата разрывной машины. При этом поворот приспособления не влияет на показатель определения гибкости, так как привод осуществлен гибкой связью, например ка- натиком.

Устройство работает следующим образом.

Испытуемую полупару обуви выдержи- вают в условиях нормальной относительной влажности и температуры воздуха не менее 48 ч. Затем на полупаре обуви перпендикулярно оси следа на расстоянии 0,67 длины стопы от края пятки обуви, наносят линию пучков (линию изгиба или закрепления) и переносят ее метками на торец подошвы с каждой стороны.

В устройстве предусмотрено два типоразмера скобы 11 в зависимости от ширины опорной части. Меньшая ширина для испытания детской, молодежной и гусариковой обуви, а большая для всех других видов обуви.

Перед началом испытания необходимо установить соответствующий типоразмер скобы 11. Затем вращением головки винта 15 опустить скобу до стола 4 и проверить совмещение вертикальной оси опорной части скобы с установочной риской 6 на столе 4. Затем приподнять скобу 11 на некоторую высоту в зависимости от вида и фасона обуви. Подъем скобы осуществляется вращением головки винта 15, который ввинчиваясь в верхнее резьбовое отверстие ползуна 14 принуждает его совершать прямолинейное поступательное перемещение вверх совместно со скобой 11, так как шпоночный паз на наружной поверхности ползуна 14 взаимодействует со шпонкой 13, закрепленной в пазу нижней части тубуса 12.

Надев испытуемую полупару на скобу 11, ее устанавливают на столе 4 так, чтобы отметки линии пучков на торце подошвы с каждой стороны совпали с установочной риской линии пучков в столе 4. Затем вращением головки винта 15 в другую сторону опускают ползун 14 со скобой вниз и предварительно прижимают ее изнутри к столу 4 по линии пучков. Окончательное фиксирование обуви изнутри к столу и контроль усилия прижатия по линии пучков осуществляют при помощи стандартного динамометрического ключа при взаимодействии его с головкой винта привода 15.

При испытании сапог с длинным жестким голенищем необходимо вращением гайки 18 вывести кулаки полумуфт 16 и 17 из своих впадин и повернуть тубус 12 совместно со скобой 11 на некоторый угол, удобный для надевания голенища сапог. После надевания сапога повернуть тубус в исходное вертикальное положение и при совмещенных кулаках и впадинах, жестко стянуть полумуфты гайкой 18. Последующие приемы закрепления сапог на столе 4 по линии пучков такие же, как и для обычной обуви.

Для повышения точности испытаний необходимо прижать пяточную часть обуви к столу 4 опусканием прихвата 22 по стойке 21 до прижатия каблука к столу 4.

Затем включением кнопок пуск - стоп разрывной машины подводят палец 10 механизма нагружения до соприкосновения с подошвой носочной части обуви. Окончательная нивелировка касания пальца 10 с подошвой осуществляется вращением гайки 25 в пазу бобышки 26, закрепленной в штоке верхнего захвата разрывной машины. При вращении гайки 25 по ее резьбе перемещается стержень 27 с резьбой и пазом для фиксации от проворачивания посредством винта 28 с цилиндрическим концом, взаимодействующим г. пазом стержня. К торцу стержня 27 жестко закреплен конец канатика 9. Контроль касания пальца 10 механизма нагружения с подошвой фиксируется началом смещения стрелки шкалы нагрузок разрывной машины.

После указанных подготовительных операций стрелку 10 показателя угла изгибания носка обуви поворачивают до совмещения ее указателя с риской нуль на шкале 20. Установив также на нуль стрелку шкалы нагрузок разрывной машины и проверив, что скорость движения нижнего штока разрывной машины соответствует величине

100± Ю-гтггг: , включают разрывную машину и проводят испытания обуви на гибкость. При этом механизм нагружения пальцем 10 начинает изгибать носок при постоянном неизменяющемся плече приложения изгибающей силы на соответствующий угол, контролируемый перемещением стрелки 19 по шкале 20. По достижении номинального угла изгиба разрывную машину выключают и отмечают по шкале нагрузок значение приложенной изгибающей силы.

Метод определения гибкости регламентирует изгибание носочной части на угол 25° при плече изгиба (или плече приложения изгибающей силы), равном 60 мм и скорости

приложения нагрузки 100 ± 10. На

одной полупаре обуви проводят последовательно четыре измерения с интервалом не более 3 мин. Гибкость обуви выражают значением силы в Ньютонах, отмеченной по шкале нагрузок разрывной машины при четвертом измерении.

Предлагаемое устройство по сравнению с известным позволяет повысить точность определения гибкости обуви - одного из главных показателей качества обуви, и удобство в эксплуатации.

Формула изобретения

1.Устройство для определения гибкости обуви, содержащее платформу со смонтированными на ней горизонтальным столом с

установочной риской для размещения изделия, винтовым прижимом с упором для фиксирования изделия изнутри по линии пучков и средством для закрепления платформы на штоке нижнего захвата разрывной машины

и механизм нагружения, связанный с верхним захватом разрывной машины, отличающееся тем, что, с целью повышения точности результатов определения и удобства в эксплуатации, механизм нагружения

выполнен в виде поворотного диска, смонтированного на платформе перпендикулярно столу, и пальца, жестко закрепленного на торце диска, обращенном к столу, на окружности расчетного диаметра, при этом диск

связан с верхним захватом посредством гибкой тяги, жестко закрепленной на образующей поверхности диска того же расчетного радиуса, а ось вращения диска расположена на одной линии с установочной риской, причем гибкая связь расположена в плоскости, проходящей через захваты разрывной машины.

2.Устройство поп.1,отличающее- с я тем, что упор винтового прижима выполней в виде скобы дугообразной формы, причем верхняя и нижняя части скобы соос- ны с винтом прижима.

20

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для определения гибкости обуви | 1980 |

|

SU885864A1 |

| Прибор для определения гибкости обуви | 1981 |

|

SU1000841A1 |

| ПРИСПОСОБЛЕНИЕ К РАЗРЬ1ВНОЙ МАШИНЕ ДЛЯ ОПРЕДЕЛЕНИЯ ЭЛАСТИЧНОСТИ ОБУВИ | 1968 |

|

SU208321A1 |

| ПРИБОР ДЛЯ ИСПЫТАНИЯ НА ЖЕСТКОСТЬ ЭЛАСТИЧНБ1Х МАТЕРИАЛОВ И ИЗДЕЛИЙ | 1969 |

|

SU232586A1 |

| Полуавтомат для обрезания верха голенищ валяной обуви | 1980 |

|

SU938916A1 |

| Машина для формования носочной части юфтевой обуви | 1981 |

|

SU967463A1 |

| Машина для обработки обуви | 1982 |

|

SU1118338A1 |

| Устройство для определения изгибной жесткости обуви | 1983 |

|

SU1204996A1 |

| УНИФИЦИРОВАННАЯ ПРЕСС-ФОРМА ДЛЯ РЕМОНТА ИЗЛОМОВ ПОДОШВ | 1999 |

|

RU2168922C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

Изобретение относится к устройствам, применяемым в легкой промышленности для контроля качества обуви методом определения ее гибкости, и позволяет повысить точность результатов определения и удобство в эксплуатации. Устройство содержит платформу, закрепляемую в нижнем захвате (зажиме) разрывной машины, на платформе закреплен стол с установочной риской линии пучков, винтовой упор прижима обуви к столу и механизм нагружения, закрепляемый в верхнем захвате (зажиме) разрывной машины. Механизм нагружения выполнен в виде кривошипа с приводом поворота вокруг оси соосно установленной риски линии пучков стола. Поворот осуществляется посредством гибкой связи - канатиком, который закреплен одним концом в верхнем захвате разрывной машины, а другим - на расчетном диаметре канавки щеки кривошипа, совмещенным с диаметром кривошипа. Повышение точности измерения достигается за счет того, что радиус кривошипа является плечом изгиба носо- чно-пучковой части обуви, этим автоматически обеспечивается постоянство плеча приложения изгибающей силы в процессе всего цикла испытаний. 1 з.п. ф-лы, 3 ил. сл С

Фиг.1

Щм.г

X

10

№fcj

| Распределительное приспособление для сортирующих лесной материал транспортеров | 1928 |

|

SU9718A1 |

Авторы

Даты

1992-02-28—Публикация

1989-08-16—Подача