Изобретение относится к технологии получения пленок и может быть использовано в машиностроении, приборостроении, икроэлектронике и других областях народного хозяйства.5 Целью изобретения является улучшение технологичности процесса за счет сниения температур образования пленки при охранении ее сплошности.

Цель достигается тем, что нитрид алю Ю иния в виде порошка или керамики загруает в тигель, расположенный в герметичной камере, над ним устанавливают подложку, камеру откачивают до остаточного давления не выше 5-6x10 Торр и 15 напускают азот высокой чистоты, нагревают подложку до 150-200°С, нагревают тигель- испаритель, а в процессеобразования пленки поддерживают скорость ее роетаЗОО-400:- А/мин и давление в камере 5 10-1 10 20 Торр.

Технические характеристики сущеет- веннйх отличительных признаков получены из экспериментальных исследований. Проведение эксперимента при откачке s камере 25 до остаточного давления выше 6 10 Торр обеспечивает получение лишь пленки окси- нитрида, менее Торр - в фазовом составе получаемой пленки нитрида алюминия изменений не обнаруживается.30

Напуск в камеру азота высокой чистоты и выбор области давлений показывает, что при давлении азота выше Торр в получаемой пленке фазовых и структурных изменений не отмечается и дальнейшее 35 увеличение давления азота является нецелесообразным. При давлении азота менее 5 v 10 Торр на подложке образуется пленка с избытком алюминия.Температура подложки выбрана в обла- 40 сти 150-200°С, так как при температуре HVI- же 130°С ухудшается адгезия и прочность пленки на подложке и реальное использование пленки представляется затруднитедь- ным. Выше 200°С адгезия пленки 45 удовлетворительная и ее величина с температурой практически не изменяется.

Что касается скорости образования пленки нитрида алюминия, то при скорости 50 выше, чем 400 А/мин, на подложке образуется пленка с избытком алюминия. При скорости образования пленки менее 300 А/мин уменьшается производительность способа.55

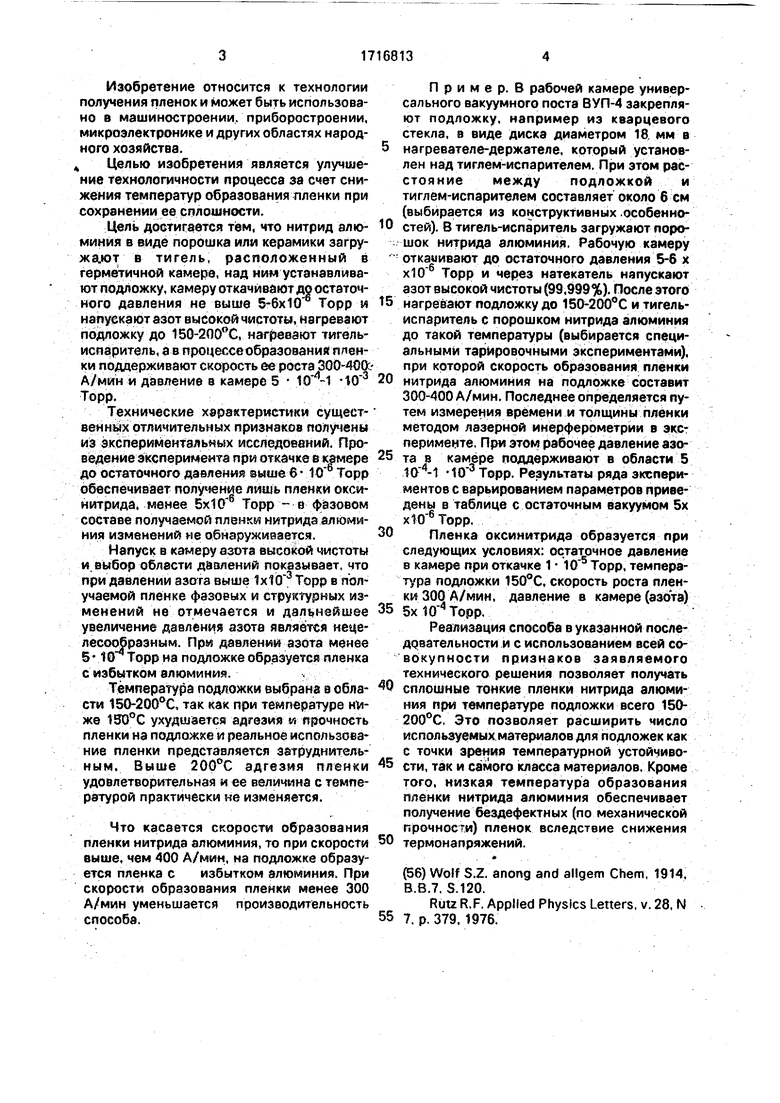

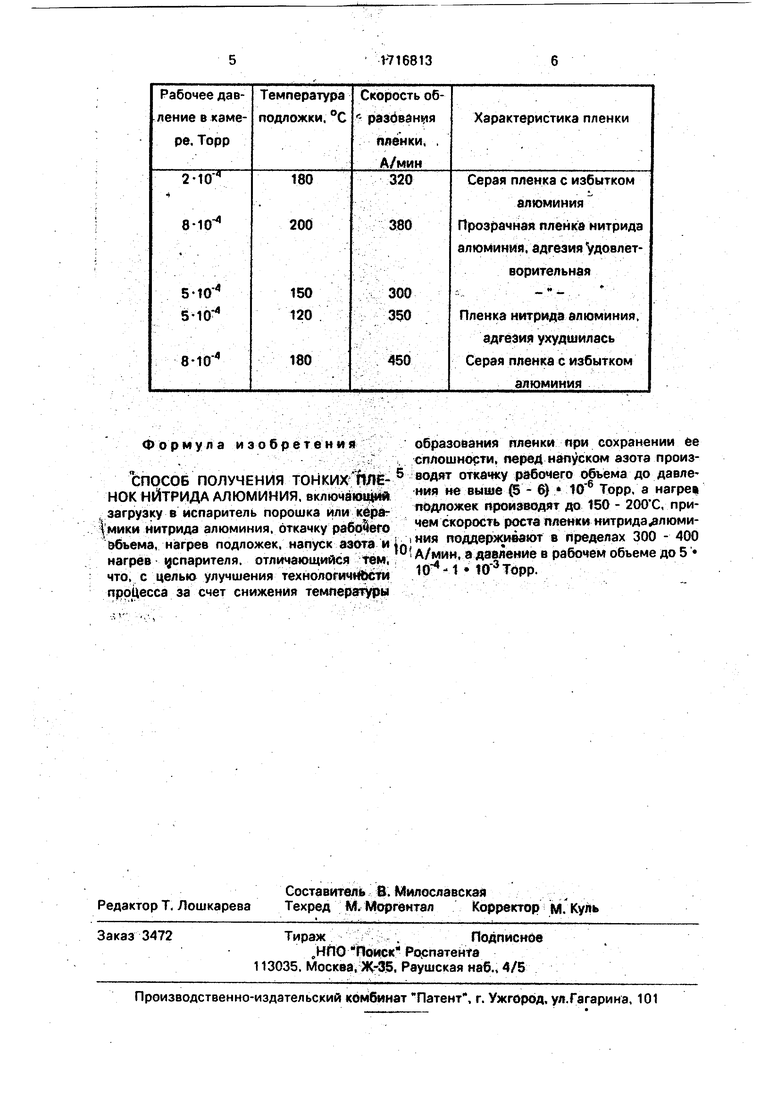

П р и м е р. В рабочей камере универсального вакуумного поста ВУП-4 закрепляют подложку, например из кварцевого стекла, в виде Диска диаметром 18 мм в нагревателе-держателе, который установлен над тиглем-испарителем. При этом расстояние между подложкой и тиглем-испарителем составляет около 6 см (выбирается из конструктивных .особенностей). В тигель-испаритель загружают порошок нитрида алюминия. Рабочую камеру откачивают до остаточного давления 5-6 х хЮ Торр и через натекатель напускают азот высокой чистоты (99,999%). После этого нагревают подложку до 150-200°С и тигель- испаритель с порошком нитрида алюминия до такой температуры (выбирается специальными тарйровочными экспериментами), при которой скорость образования пленки нитрида алюминия на подложке составит 300-400 А/мин, Последнее определяется путем измерения времени и толщины плёнки методом лазерной инерферометрии в эксперименте. При этом рабочее давление азота в камере поддерживают в области 5 10 Торр. Результаты ряда экспериментов с варьированием параметров приведены в таблице с остаточным вакуумом 5х х10 6Торр.

Пленка оксинитрида образуется при следующих условиях: остаточное давление в камере при откачке 1 10 Торр, температура подложки 150°С, скорость роста пленки300 А/мин, давление в камере (азота) 5х 10 Торр.

Реализация способа в указанной последовательности и с использованием всей совокупности признаков заявляемого технического решения позволяет получать сплошные тонкие пленки нитрида алюминия при температуре подложки всего 150- 200°С, Это позволяет расширить число используемых материалов для подложек как с точки зрения температурной устойчивости, так и самого класса материалов. Кроме того, низкая температура образования пленки нитрида алюминия обеспечивает получение бездефектных (по механической прочности) пленок вследствие снижения термонапряжений.

(56) Wolf S.2, anong and allgem Chem, 1914. B.B.7. S.120.

Rutz R.F. Applied Physics Letters, v. 28, N 7, p. 379, 1976.

Формула изобретения

СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛЕНОК НИТРИДА АЛЮМИНИЯ, включающий загрузку в испаритель порошка или кера- |мики нитрида алюминия, откачку рабочего объема, нагрев подложек, напуск азота и нагрев испарителя, отличающийся тем, что, с целью улучшения технологичйЬсти процесса за счет снижения температуры

образования пленки «ри сохранении ее сплошности, перед напускам азота произ- 5 водят откачку рабочего объема до давления не выше (5 - 6} Торр, а нагрев подложек Производят до 150 - 200 С, причем скорость роста пленки нитрида алюми- I ния поддерживают в пределах 300 - 400 ° А/мин, а давление в рабочем объеме до 5 Торр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИНАРНОГО ХИМИЧЕСКОГО СОЕДИНЕНИЯ НА ТВЕРДОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2057817C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ЖЕЛЕЗА АЗОТОМ | 2017 |

|

RU2665658C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ КРИСТАЛЛОВ НИТРИДА АЛЮМИНИЯ | 2019 |

|

RU2738328C2 |

| Способ получения просветляющих фторидных покрытий | 1989 |

|

SU1691434A1 |

| Способ вакуумного ионно-плазменного осаждения тонкой пленки твердого электролита | 2021 |

|

RU2765563C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ ОКСИДА КРЕМНИЯ | 1992 |

|

RU2013819C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ ФТОРОПЛАСТА | 1991 |

|

RU2020777C1 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И РОСТОВАЯ КАМЕРА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2158789C1 |

Изобретение относится к технологии получения пленок нитрида алюминия основанной на методе вакуумного реактивного испарения порошка или керамики нитрида алюминия Целью изобретения является улучшение технологичности способа путем уменьшения температуры образования пленки нитрида алюминия при сохранении ее сплошности. Способ осуществляют следующим образом. В герметичную камеру поМещают тигель с нитридом . алюминия в виде порошка или керамики, над ним устанавливают подложку, камеру вакуумируют до остаточного давления не выше 5-6 10 торр, затем напускают в камеру азот высокой частоты, нагревают подложку-до 150 - 200° С и в процессе образования пленки 300 - 400 А/мин и давление в камере 5х 3 торр. 1 табл.

Авторы

Даты

1993-12-30—Публикация

1989-08-01—Подача