Настоящее изобретение относится к способам эпитаксиального выращивания из паровой фазы монокристаллических полупроводников для электронной промышленности. Нитрид алюминия как широкозонный полупроводник представляет собой перспективный материал для изготовления устройств на основе поверхностных акустических волн, а также изолирующих подложек для полупроводниковых приборов, способных работать при высоких температурах.

Известны способы выращивания монокристаллического нитрида алюминия, основанные на осаждении из паровой фазы нитрида алюминия, образующегося на подложке в результате химической реакции металлоорганического соединения алюминия с аммиаком. Достоинством этой группы способов является относительно низкая температура, около 1000oC, при которой происходит рост монокристалла, но достигаемая скорость роста слишком мала для промышленного выращивания объемных кристаллов.

К другой группе способов, используемых для выращивания монокристаллов бинарных соединений, в частности карбида кремния, но еще не получивших должного развития применительно к выращиванию монокристаллического нитрида алюминия, относятся сублимационные способы, основанные на рекомбинации на подложке азота и паров алюминия, полученных испарением материала источника, в качестве которого используют поликристаллический нитрид алюминия. Известной особенностью нитрида алюминия является то, что его температура плавления, известная только теоретически, значительно выше температуры, при которой происходит его разложение на составляющие элементы. Поэтому перенос материала источника на подложку происходит с образованием азота и паров алюминия, которые затем рекомбинируют на подложке. Необходимым условием роста монокристалла является создание разности температур между подложкой и более горячим источником. Для нагрева источника используется индукционный СВЧ нагреватель тигля источника, стенки которого в этом случае выполняются из электропроводного материала, либо обычный резистивный электрический нагреватель.

Основными препятствиями в выращивании объемных монокристаллов нитрида алюминия больших размеров сублимационным методом является незначительная скорость роста, даже при температурах около 2000oC, и высокая агрессивность паров алюминия при этих температурах по отношению к материалу тигля. Известно использование таких материалов, как вольфрам, графит и графит, покрытый пленкой карбида кремния.

Наиболее близким к предложенному изобретению является сублимационный способ, описанный в статье C.M. Balkas et al."Growth of bulk AIN and GaN Single Crystals by Sublimation", Materials Research Society Symposium Proceedings. Vol. 449, 1997 (C.M. Балкас и др. "Сублимационное выращивание объемных монокристаллов AlN и GaN", опубликованная в трудах симпозиума Общества исследования материалов, том 449, 1997, США). В этой работе приводится описание экспериментов по выращиванию монокристаллов нитрида алюминия в графитовой камере с резистивным нагревателем. Подложка устанавливалась в камере аксиально с поверхностью источника на различных расстояниях от нее в пределах от 1 до 40 мм. В ходе экспериментов была установлена непригодность чистого графита в качестве материала для тигля, который разрушался в результате реакции графита с парами алюминия, приводившей к образованию карбида алюминия (Al4C3). Выращивание проводилось с использованием графитовых тиглей с покрытием из карбида кремния (SiС), которые обеспечивали возможность однократного проведения процесса продолжительностью 10-15 часов при температурах, близких к 2000oC. За это время происходило разрушение SiС покрытия вследствие диффузии алюминия сквозь покрытие и его реакции с графитом. Для получения стабильной скорости испарения в качестве материала источника использовался прессованный порошок поликристаллического нитрида алюминия, а в качестве затравочного кристалла подложки использовался карбид кремния. Выращивание осуществлялось при температурах в диапазоне 1950-2250oC и продувке камеры азотом при фиксированном давлении 500 торр (приблизительно 670 миллибар).

Такое давление вводимого извне азота создает значительный избыток азота в составе паровой фазы по сравнению с составом, получающимся при испарении нитрида алюминия источника. Расчет показывает, что давление паров нитрида алюминия, образующихся в условиях эксперимента при температуре 2250oC, достигает только величины 200 миллибар.

В указанной выше работе утверждается, что нитрид алюминия обладает особенностью, заключающейся в "очень высоком равновесном давлении паров азота при умеренных температурах".

Когда речь идет о "высоком" равновесном давлении пара одного из элементов бинарного соединения, испаряющегося с разложением на элементы, специалисту в данной области техники понятно, что имеется в виду сравнение равновесных парциальных давлений паров элементов этого соединения в замкнутой системе, находящейся в тепловом равновесии. Цитированное выше утверждение, относящееся к нитриду алюминия, означает, что концентрация атомов азота в парах нитрида алюминия значительно превышает концентрацию атомов алюминия, последнее может иметь место только в случае, если в замкнутой системе равновесное давление паров устанавливается таким образом, что атомы алюминия из паровой фазы, минуя рекомбинацию с азотом, переходят в жидкую фазу алюминия. Очевидно, создание высокого фонового давления азота в этих экспериментах продиктовано стремлением избежать опасности образования жидкой фазы (капель) алюминия в процессе выращивания на ростовой поверхности монокристалла и стенках камеры и этим избежать потерь алюминия, а также возможного при этом образования дефектов кристаллической структуры.

Однако при значительном избытке азота в смеси азота и паров алюминия действует медленный диффузионный механизм переноса материала источника к подложке, причем именно скорость переноса ограничивает скорость роста монокристалла.

В описанном эксперименте выращиванию при температуре 2250oC препятствовало быстрое испарение карбида кремния покрытия тигля. Выращивание продолжительностью 15 часов со скоростью 30-50 мкм/ч осуществлялось в температурном диапазоне 1950-2050oC. Оценка скорости роста 0,5 мм/ч в течение непродолжительного времени выращивания была получена при температуре источника 2150oC, расстоянии между подложкой и источником 4 мм и поддержании температуры подложки на величину не менее 70oC ниже температуры источника.

Обеспечение значительной разности температур подложки и источника представляет собой техническую проблему в случае малого расстояния между ними, которая может быть решена с помощью сложных конструктивных ухищрений и только ценой непроизводительных затрат энергии, так как приходится принимать меры принудительного охлаждения подложки, нагреваемой тепловым излучением от источника. Кроме того, следует отметить, что повышение рабочей температуры источника и связанной с ней температуры подложки хотя и обеспечивает увеличение скорости роста монокристалла нитрида алюминия, но, помимо повышенного расхода энергии, приводит также к резкому сокращению срока службы тех частей оборудования, которые работают при этих высоких температурах.

Задача настоящего изобретения состоит в том, чтобы создать такой способ выращивания монокристалла нитрида алюминия, который позволил бы достичь высокой скорости роста монокристалла при невысоких требованиях к таким параметрам процесса, как рабочая температура источника, расстояние и разность температур между подложкой и источником, и при этом позволил выполнять многократное выращивание объемных монокристаллов без замены частей используемого оборудования, что, в конечном счете, обеспечило бы промышленную применимость способа.

Поставленная задача решается тем, что в способе эпитаксиального выращивания монокристаллического нитрида алюминия из смеси азота и паров алюминия, включающем размещение в ростовой камере друг напротив друга подложки и источника алюминия, нагрев и поддержание температур источника и подложки, обеспечивающих, соответственно, образование паров алюминия в составе смеси и рост монокристалла нитрида алюминия на подложке, согласно изобретению давление смеси азота и паров алюминия в ростовой камере поддерживают в интервале 400 миллибар от нижнего значения, равного давлению, создаваемому в замкнутом объеме стехиометрической смесью паров алюминия, образуемых испарением материала источника, с азотом, имеющей соотношение концентраций атомов азота и алюминия, равное 1:1.

Согласно настоящему изобретению выращивание монокристалла нитрида алюминия осуществляют без использования в процессе роста высокого фонового давления азота, создающего значительный избыток концентрации атомов азота по сравнению с атомами алюминия в составе смеси.

В условиях значительного избытка азота в составе смеси скорость роста монокристалла ограничена скоростью диффузионного переноса атомов алюминия от источника к подложке. Снижение избытка азота в составе смеси до величин, когда ее количественный состав приближается к стехиометрическому соотношению концентраций атомов азота и алюминия, равному 1:1 приводит при неизменных других параметрах процесса к многократному увеличению скорости роста монокристалла нитрида алюминия.

Увеличение скорости роста происходит в результате качественного изменения механизма переноса атомов алюминия. При приближении к стехиометрическому соотношению концентраций атомов азота и алюминия над процессом диффузионного переноса начинает преобладать конвективный перенос, выражающийся в направленном движении атомов, составляющих пары источника к более холодной подложке. В случае смеси азота и паров алюминия, как установлено авторами, явление конвективного переноса проявляется очень сильно и сопровождается значительным увеличением скорости переноса материала источника к подложке. Это приводит к увеличению скорости роста монокристалла, которая в первую очередь ограничена скоростью переноса.

При рабочих температурах выращивания азот присутствует в паровой фазе в виде молекул N2 и соотношение парциальных давлений азота и паров алюминия в их стехиометрической смеси равно 1:2. Вследствие этого, нижнее значение заданного интервала давлений в полтора раза превосходит парциальное давление паров алюминия, образуемых испарением материала источника в замкнутом объеме.

Целесообразно поддерживать давление смеси азота и паров алюминия в камере, близким к нижнему значению заданного интервала, соответствующему стехиометрическому соотношению концентраций атомов азота и алюминия в смеси, при котором скорость роста монокристалла нитрида алюминия достигает максимума.

Одним из возможных путей реализации изобретения является такой, когда в качестве материала источника алюминия используют нитрид алюминия, ростовую камеру до начала нагрева вакуумируют, и герметизируют, и проводят выращивание монокристалла нитрида алюминия при нижнем значении заданного интервала давлений смеси азота и паров алюминия, создаваемой в ростовой камере испарением материала источника.

Авторами установлено, что процесс испарения и последующей рекомбинации паров нитрида алюминия источника в герметичной ростовой камере происходит без образования жидкой фазы алюминия. В герметичной ростовой камере при испарении нитрида алюминия источника создается стехиометрическая смесь азота и паров алюминия, то есть рост монокристалла происходит при давлении смеси, равном нижнему значению заданного интервала давлений, при котором действует механизм конвективного переноса, обеспечивающий максимальную скорость роста.

Другой вариант реализации состоит в том, что в качестве материала источника алюминия используют нитрид алюминия, ростовую камеру, сообщающуюся с внешним пространством, помещают в атмосферу азота, давление которого поддерживают в пределах заданного интервала давлений внутри ростовой камеры.

В случае использования нитрида алюминия в качестве материала источника в негерметичной ростовой камере, поддержание заданного количественного состава смеси внутри ростовой камеры путем создания заданного фонового давления азота снаружи позволяет приблизить скорость роста монокристалла к достигаемой с помощью герметичной ростовой камеры. При этом используется более дешевый и технологичный в отношении повторных выращиваний вариант без герметизации ростовой камеры.

Еще один вариант реализации состоит в том, что в качестве материала источника алюминия используют металлический алюминий, ростовую камеру, сообщающуюся с внешним пространством, помещают в атмосферу азота, давление которого поддерживают в пределах заданного интервала давлений внутри ростовой камеры. В этом случае азот поступает в состав смеси извне ростовой камеры.

Источник, содержащий металлический алюминий, обеспечивает в температурном диапазоне ниже 2400oC большую скорость роста монокристалла, чем источник, материалом которого служит нитрид алюминия.

Поставленная задача решается также тем, что в ростовой камере для эпитаксиального выращивания монокристаллического нитрида алюминия из смеси азота и паров алюминия, выполненной с возможностью размещения внутри нее источника алюминия и подложки, нагрева и поддержания температур источника и подложки, обеспечивающих соответственно, образование паров алюминия в составе смеси и рост монокристалла нитрида алюминия на подложке, согласно изобретению материал, контактирующий с источником и парами алюминия поверхности ростовой камеры, представляет собой твердый раствор карбида тантала в тантале.

Авторами обнаружено, что тантал (Ta), легированный углеродом, представляет собой материал, реакционно-стойкий по отношению к расплаву алюминия и его парам при температурах по меньшей мере до 2500oC. Применение такого материала внутренней поверхности ростовой камеры обеспечивает возможность многократного использования ростовой камеры даже в случае, когда в качестве источника алюминия используется металлический алюминий.

Ниже приведено подробное описание примеров реализация настоящего изобретения со ссылками на чертежи, на которых,

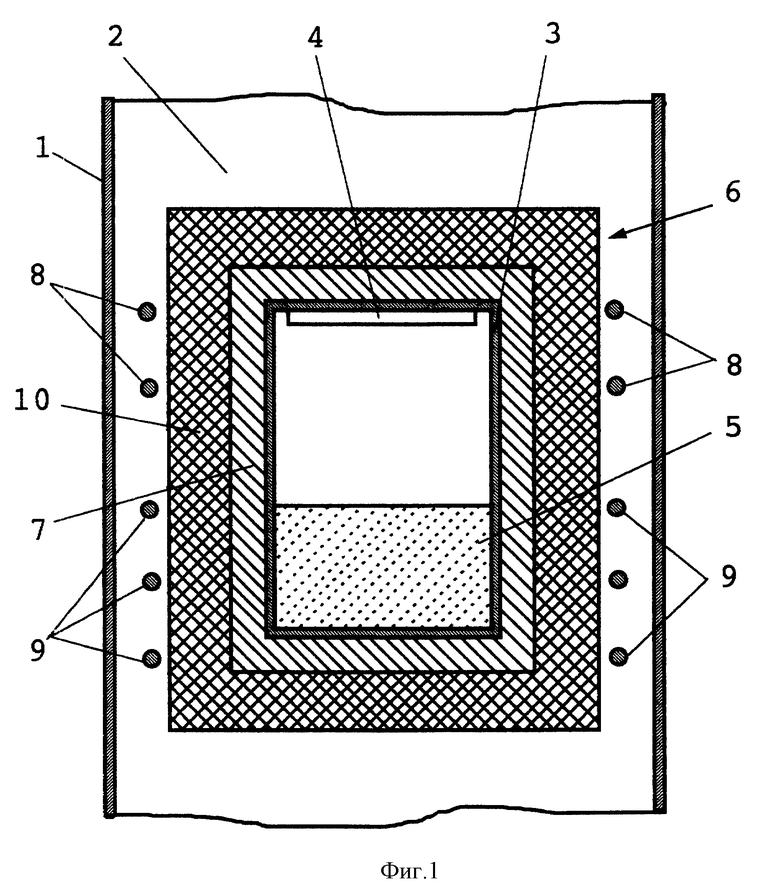

- фиг.1 схематически изображает устройство для выращивания монокристалла нитрида алюминия;

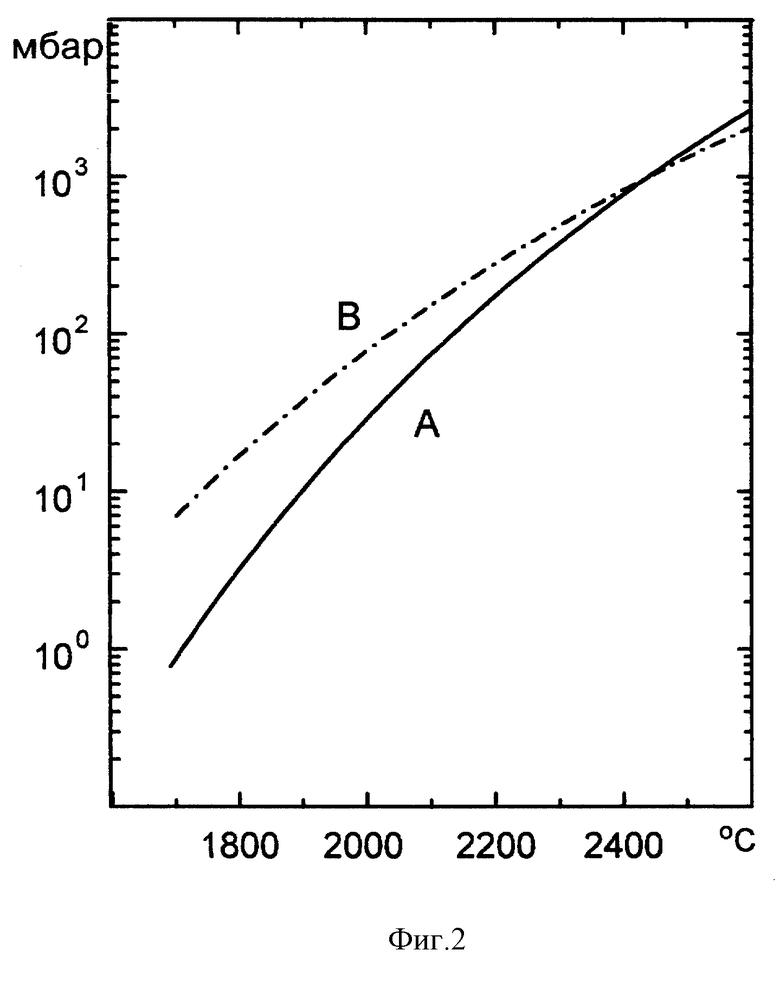

- фиг.2 изображает температурные зависимости давления стехиометрической смеси азота и паров алюминия для двух различных материалов источника алюминия;

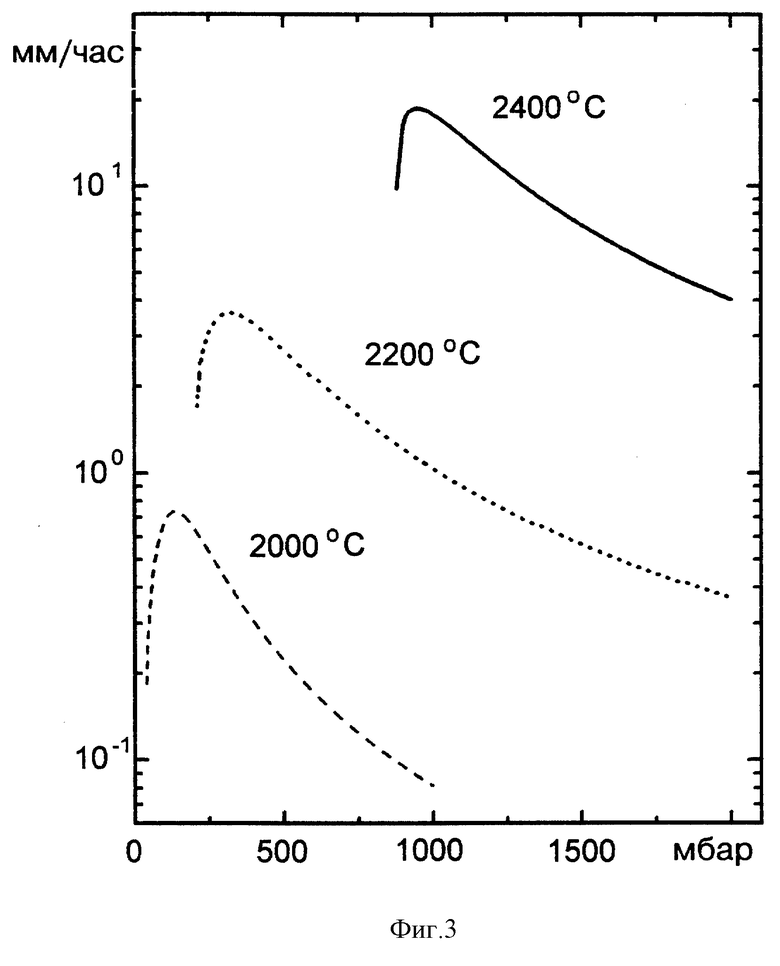

- фиг. 3 изображает семейство кривых зависимости скорости роста монокристалла нитрида алюминия от величины давления смеси азота и паров алюминия для трех различных температур при использовании нитрида алюминия в качестве материала источника алюминия.

Для реализации настоящего способа выращивания монокристалла нитрида алюминия используют изображенное на фиг. 1 устройство, имеющее корпус 1, в полости 2 которого установлена ростовая камера 3, в форме цилиндра, замкнутого двумя торцевыми стенками. На одной из торцевых стенок ростовой камеры 3, которая может быть выполнена в виде съемной крышки, устанавливают подложку 4. В качестве материала подложки 4 используют монокристаллический нитрид алюминия или карбид кремния, имеющий близкую с нитридом алюминия кристаллическую структуру. Напротив подложки 4 в ростовой камере 3 размещают источник 5 алюминия. Индукционный нагреватель 6 содержит цилиндрической формы приемник 7 индукционных токов, выполненный из электропроводного графита, и питаемые раздельно секции 8 и 9 СВЧ катушек. Приемник 7 окружен теплоизолятором 10, материалом для которого может служить, например, пористый графит. Такая конструкция ростовой камеры обеспечивает возможность нагрева источника 5 алюминия до температуры не менее 2500oC с помощью секции 9 нагревателя. Нагрев подложки 4 отдельной секции 8 позволяет создавать заданную положительную разность температур между источником 5 и подложкой 4.

Конструкция ростовой камеры зависит от размеров монокристаллов, до которых их предполагается выращивать. Для выращивания монокристаллов большой толщины, до нескольких десятков миллиметров, индукционный нагреватель может быть выполнен перемещаемым вдоль ростовой камеры с тем, чтобы создаваемое им поле температур можно было смещать по мере изменения положения ростовой поверхности монокристалла, сохраняя этим постоянные условия для роста, индукционный нагреватель может не содержать раздельных секций 8 и 9, если конструкция ростовой камеры позволяет обеспечить требуемую разность температур между источником 5 и подложкой 4. Вместо индукционного может быть использован резистивный нагреватель, рабочий элемент которого охватывает область размещения источника алюминия.

Для увеличения скорости роста монокристалла величину разности температур источника 5 и подложки 4 желательно поддерживать равной нескольким десяткам градусов, при этом расстояние между источником 5 и подложкой 4 с этой же целью следует устанавливать возможно меньше, эти два требования противоречат друг другу, так как при малом расстоянии между источником и подложкой затруднительно обеспечить значительную разность температур между ними вследствие радиационного нагрева подложки 4 от источника 5. Это противоречие может быть преодолено, если принять специальные меры по охлаждению подложки, но это приводит к непроизводительным потерям энергии. Без принятия таких мер, в порядке компромисса, целесообразно выбирать расстояние между источником и подложкой в пределах 3-10 мм при разности температур в пределах 10-30oC соответственно.

Стенки ростовой камеры 3 выполнены из тантала, внутренняя поверхность стенок легирована углеродом. Легирование углеродом проводится следующим образом. Ростовую камеру 3 заполняют порошком графита и медленно нагревают до 2200-2500oC. Температуру повышают с постоянной скоростью в течение 1 - 3 часов и затем выдерживают при максимальной температуре еще в течение 1 - 3 часов. В результате такой обработки материал внутренней поверхности стенок ростовой камеры 3 представляет собой переменный по глубине от поверхности твердый раствор карбида тантала в тантале. Полученный тугоплавкий материал, как установлено авторами, не вступает в реакцию с алюминием при температурах по меньшей мере до 2500oC, что обеспечивает возможность многократного проведения циклов выращивания монокристаллов нитрида алюминия в такой ростовой камере без замены или ремонта ее частей. При этом важно, что внутренние стенки ростовой камеры 3, обработанные описанным способом, практически не адсорбируют алюминий и позволяют использовать в качестве материала источника алюминия металлический алюминий.

В варианте выращивания монокристалла из паров нитрида алюминия источника в герметизированной ростовой камере процесс осуществляют следующим образом. До начала нагрева полость 2 для удаления из нее атмосферных газов продувают чистым азотом при открытой ростовой камере 3. Полость 2 вакуумируют, и ростовую камеру 3 герметизируют, например, методом вакуумной сварки. Возможно также производить вакуумирование и герметизацию ростовой камеры 3 до ее установки в полости 2. Затем, с помощью нагревателя 6 источник 5, выполненный в виде брикета спрессованного из порошка поликристаллического нитрида алюминия, и подложку 4 нагревают до рабочих температур, при которых происходит дальнейший процесс выращивания. Рабочие температуры, при которых целесообразно проводить выращивание нитрида алюминия, лежат в интервале 2000-2500oC. Откачку ростовой камеры 3 производят до величины остаточного давления азота, малой по сравнению с заданной величиной интервала отклонений от давления стехиометрической смеси. Практически, достаточной является откачка до величины давления азота в несколько единиц миллибар.

В процессе нагрева источника 5 начальное давление в ростовой камере 3, создаваемое оставшимся после откачки азотом, возрастает по мере испарения материала источника 5. Испарение нитрида алюминия источника 5 происходит стехиометрически, то есть при тепловом разложении молекулы AlN оба элемента переходят в паровую фазу. Образования жидкой фазы алюминия не происходит. При этом соотношение концентраций атомов азота и алюминия в ростовой камере 3 равно 1: 1, если пренебречь небольшим начальным содержанием азота. Таким образом, выращивание монокристалла нитрида алюминия в герметизированной ростовой камере 3 происходит при нижнем значении определяемого формулой изобретения интервала давлений смеси азота и паров алюминия, соответствующем стехиометрическому соотношению концентраций атомов азота и алюминия в смеси.

В случае стехиометрического состава смеси азота и паров алюминия происходит конвективный перенос материала источника 5 на подложку 4, представляющий собой направленное движение атомов алюминия и молекул азота от источника 5 к подложке 4, и поэтому значительно более быстрый, чем диффузионный перенос.

При диффузионном переносе скорость роста монокристалла ограничивается скоростью переноса материала источника 5 к подложке 4, обратно пропорциональной расстоянию между ними, которое для увеличения скорости роста требуется делать малым. При чисто конвективном переносе, возникающем в условиях точного стехиометрического соотношения концентраций атомов азота и алюминия, скорость роста тем выше, чем выше давление стехиометрической смеси, которое определяется скоростью испарения материала источника 5. Скорость испарения практически не зависит от расстояния между источником 5 и подложкой 4. Вследствие этого, изменение расстояния между источником 5 и подложкой по крайней мере в пределах, не превышающих поперечные размеры подложки 4, не сказывается на скорость роста. Это, в свою очередь, позволяет работать с большими значениями разности температур источника 5 и подложки 4, увеличение которой приводит к увеличению скорости испарения материала источника 5 и, соответственно, к дополнительному увеличению скорости роста монокристалла.

В герметизированной ростовой камере 3 собственные пары нитрида алюминия источника 5 образуют смесь со стехиометрическим соотношением концентраций атомов азота и алюминия. При этом обеспечивается максимальная скорость роста монокристалла по сравнению с достигаемой при тех же условиях в присутствии избыточного содержания в смеси азота.

Полученная численными методами зависимость давления в герметизированной ростовой камере 3 от температуры источника 5 представлена на фиг. 2 кривой А.

Лучше приспособленным для проведения последовательных циклов выращивания монокристаллов нитрида алюминия является вариант выращивания без герметизации ростовой камеры 3, в этом случае может быть обеспечено быстрое извлечение выращенного монокристалла.

В случае использования поликристаллического нитрида алюминия как материала источника 5 алюминия выращивание монокристалла осуществляют следующим образом.

До начала нагрева источник 5, подложку 4 и ростовую камеру 3 подготавливают так же, как в предыдущем варианте.

При выращивании монокристалла без герметизации ростовой камеры 3 требуется предотвратить утечку из нее паров источника 5. С этой целью в полости 2, сообщающейся с ростовой камерой 3, через зазоры соединений ее частей или специально выполненные каналы (не показаны) создают уравновешивающее давление азота не ниже такого, которое создавали бы собственные пары нитрида алюминия источника 5 в замкнутом объеме.

Выбор величины давления азота в полости 2 является ключевым для достижения высокой скорости роста монокристалла нитрида алюминия при умеренных значениях рабочей температуры источника 5 и разности температур источника 5 и подложки 4. Для получения максимальной скорости роста давление азота в полости 2 в установившемся рабочем температурном режиме должно быть равно давлению, создаваемому парами нитрида алюминия в герметизированной ростовой камере 3, имеющими стехиометрическое соотношение концентраций атомов азота и алюминия.

Давление в полости 2, соответствующее максимальной скорости роста монокристалла при заданной рабочей температуре источника 5, может быть определено по изображенной на фиг. 2 кривой А. Кривая А показывает расчетную величину давления, создаваемого в замкнутом объеме стехиометрической смесью паров алюминия, образованных испарением материала источника 5, и азота для случая, когда материалом источника 5 является нитрид алюминия.

До начала нагрева устанавливают минимальное, например несколько миллибар, начальное давление азота в полости 2 и, соответственно, в сообщающейся с ней ростовой камере 3. В процессе нагрева источника 5 давление азота в полости 2 повышают соответственно росту давления паров источника 5, определяя текущее приращение давления по кривой А, фиг.2. Таким образом, в каждый момент в процессе нагрева давление в полости 2 превышает расчетное давление паров нитрида алюминия в ростовой камере 3 на величину начального давления, устанавливаемого в полости 2. Описанная процедура выхода на рабочий режим выращивания является наилучшей в том смысле, что позволяет избежать на этом этапе потерь паров алюминия и предотвратить их возможный контакт с незащищенными элементами конструкции устройства при выходе паров алюминия за пределы внутренней полости ростовой камеры 3. Последнее имело бы место в случае, если соответствующее рабочему режиму давление азота создавалось в полости 2 до начала нагрева. В этом случае до начала нагрева азот поступает в ростовую камеру 3 из полости 2, а в процессе нагрева, вследствие образования паров нитрида алюминия, давление в ростовой камере 3 становится выше внешнего и часть смеси азота и паров алюминия вытесняется из нее в полость 2, при этом внутри ростовой камеры 3 будет сохраняться избыточное содержание азота, тормозящее рост монокристалла.

На фиг. 3 изображено семейство кривых, соответствующих трем различным температурам, зависимости скорости роста монокристалла нитрида алюминия от величины давления азота в полости 2, равного полному давлению смеси азота и паров алюминия в ростовой камере 3. Графики соответствуют разности температур между источником 5, материалом которого служит нитрид алюминия, и подложкой 4, равной 70oC, и расстоянию между источником 5 и подложкой 4, равным 4 мм. Эти графики позволяют определить диапазон отклонений от стехиометрического соотношения концентраций атомов азота и алюминия в смеси, не приводящих к существенному снижению скорости роста монокристалла, в частности, выбрать величину начального давления азота в полости 2.

При первом выращивании в конкретном экземпляре ростовой камеры 3 скорость подъема давления азота в полости 2 при нагреве источника 5 может быть увеличена по отношению к определяемой по кривой А, фиг. 2, что приведет к выходу на режим выращивания при большем избытке азота в составе смеси в ростовой камере и соответствующему снижению скорости роста. Скорость увеличения давления и, соответственно, конечная величина давления азота в полости 2 в соответствии с результатами пробных выращиваний может быть в дальнейшем подвергнута корректировке, исправляющей погрешности расчетов и измерения температур.

В случае использования металлического алюминия в качестве материала источника 5 алюминия выращивание монокристалла нитрида алюминия осуществляют в ростовой камере 3, сообщающейся с полостью 2, аналогично предыдущему варианту. Особенностью данного варианта является отсутствие азота в материале источника. Образование смеси азота и паров алюминия в ростовой камере 3 происходит благодаря поступлению в нее азота из полости 2.

Изменение давления азота в полости 2 в процессе нагрева источника 5 производят в соответствии с графиком, изображаемым кривой В, фиг. 2. Кривая В показывает расчетную величину давления, создаваемого в замкнутом объеме стехиометрической смесью паров алюминия, образованных испарением материала источника 5, и азота для случая, когда материалом источника 5 является металлический алюминий.

Кривая В, соответствующая металлическому алюминию, при умеренных температурах источника 5 демонстрирует более высокое полное давление стехиометрической смеси азота и паров алюминия в ростовой камере 3, чем кривая А, соответствующая нитриду алюминия. Поскольку скорость роста монокристалла нитрида алюминия при увеличении давления стехиометрической смеси азота и паров алюминия возрастает, использование металлического алюминия в качестве материала источника 5 алюминия обеспечивает более высокую скорость роста в предпочтительной для практического применения нижней части диапазона рабочих температур источника 5. Следует отметить, что при использовании металлического алюминия в качестве материала источника 5 имеется возможность измерять скорость роста монокристалла в процессе выращивания по величине расхода азота, необходимого для поддержания постоянного давления в полости 2. Это предоставляет возможность подбора оптимальных значений параметров непосредственно в процессе выращивания.

Предложенное изобретение не ограничивается рамками описанных примеров реализации и допускает очевидные специалисту в данной области техники модификации способа, не выходящие за пределы объема изобретения, определяемого его формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ 3А ГРУППЫ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097452C1 |

| СУБЛИМАЦИОННЫЙ СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ И ИСТОЧНИК КАРБИДА КРЕМНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2094547C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ПРОВОДИМОСТЬЮ n-ТИПА | 2021 |

|

RU2770838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ | 2005 |

|

RU2330905C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2330904C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SIC | 1980 |

|

SU882247A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДА ГАЛЛИЯ | 2006 |

|

RU2315825C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА AlN И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2468128C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ КАРБИДА КРЕМНИЯ ПОЛИТИПА 4H | 1980 |

|

SU913762A1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ III ГРУППЫ | 2009 |

|

RU2405867C2 |

Изобретение может быть использовано при производстве полупроводников для электронной промышленности. Способ эпитаксиального выращивания монокристаллического нитрида алюминия из смеси азота и паров алюминия включает размещение в ростовой камере (3) друг напротив друга подложки (4) и источника (5) алюминия, нагрев и поддержание рабочих температур источника (5) и подложки (4), обеспечивающих, соответственно, образование паров алюминия в составе смеси и рост монокристалла нитрида алюминия на подложке (4). При этом давление смеси азота и паров алюминия в ростовой камере (3) поддерживают в интервале 400 мбар от нижнего значения, равного давлению, создаваемому в замкнутом объеме стехиометрической смесью паров алюминия, образуемых испарением материала источника (5), с азотом, имеющей соотношение концентраций атомов азота и алюминия, равное 1:1. В ростовой камере (3) материал контактирующей с источником и парами алюминия поверхности представляет собой твердый раствор карбида тантала в тантале. Изобретение позволяет достичь высокой скорости роста монокристаллов и выполняет многократное выращивание объемных монокристаллов без замены за счет используемого оборудования. 2 с. и 4 з.п.ф-лы, 3 ил.

| BALKAS C.M | |||

| et | |||

| al | |||

| Growth of bulk AlN and GaN single crystals by sublimation | |||

| Materials Research Society Symposium Proccedings | |||

| Автоматический сцепной прибор | 1921 |

|

SU449A1 |

| К.Т.ВИЛЬКЕ | |||

| Методы выращивания кристаллов | |||

| - Л.: Недра, 1968, с.303-306 | |||

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ 3А ГРУППЫ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097452C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2000-11-10—Публикация

1999-08-04—Подача