Изобретение относится к устройствам для очистки веществ, а именно к конструкции и производству тугоплавких фильтров из кварца или сапфира. Такие фильтры могут использоваться в процессах разделения раствора, суспензий и газов.

Цель изобретения - повышение эксплуатационных качеств путем улучшения фильтрующей и регенерационной способности, расширения области применения фильтров, а также упрощения технологии их изготовления.

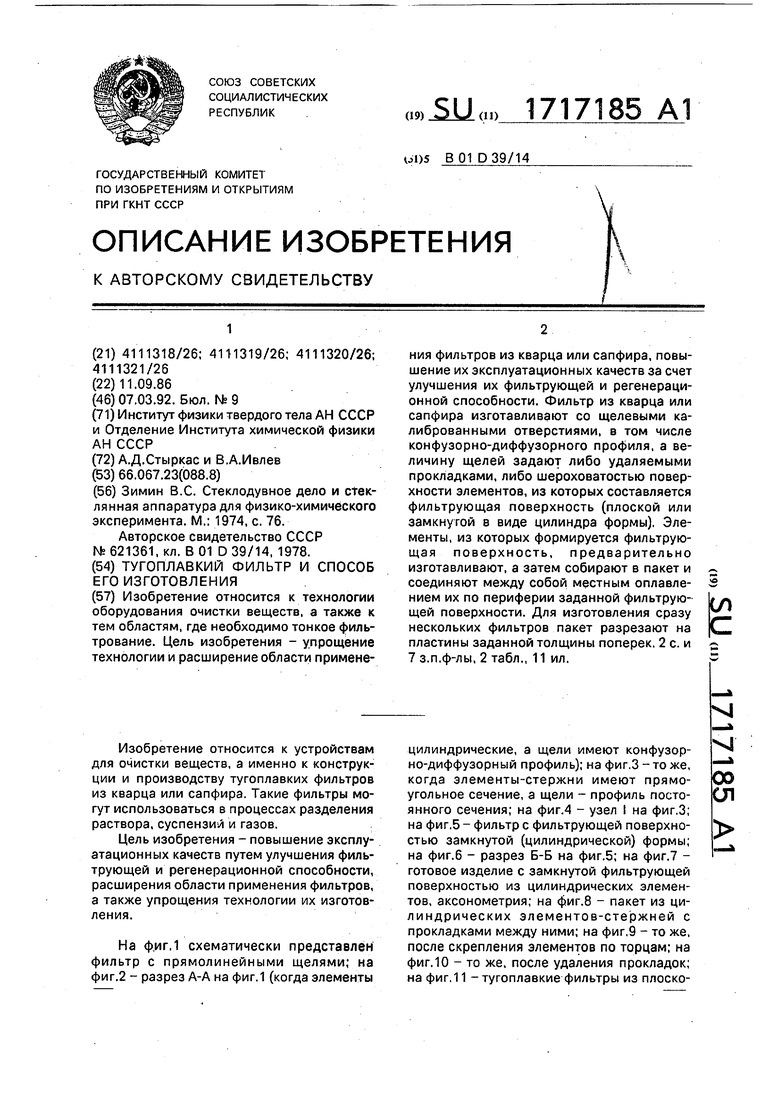

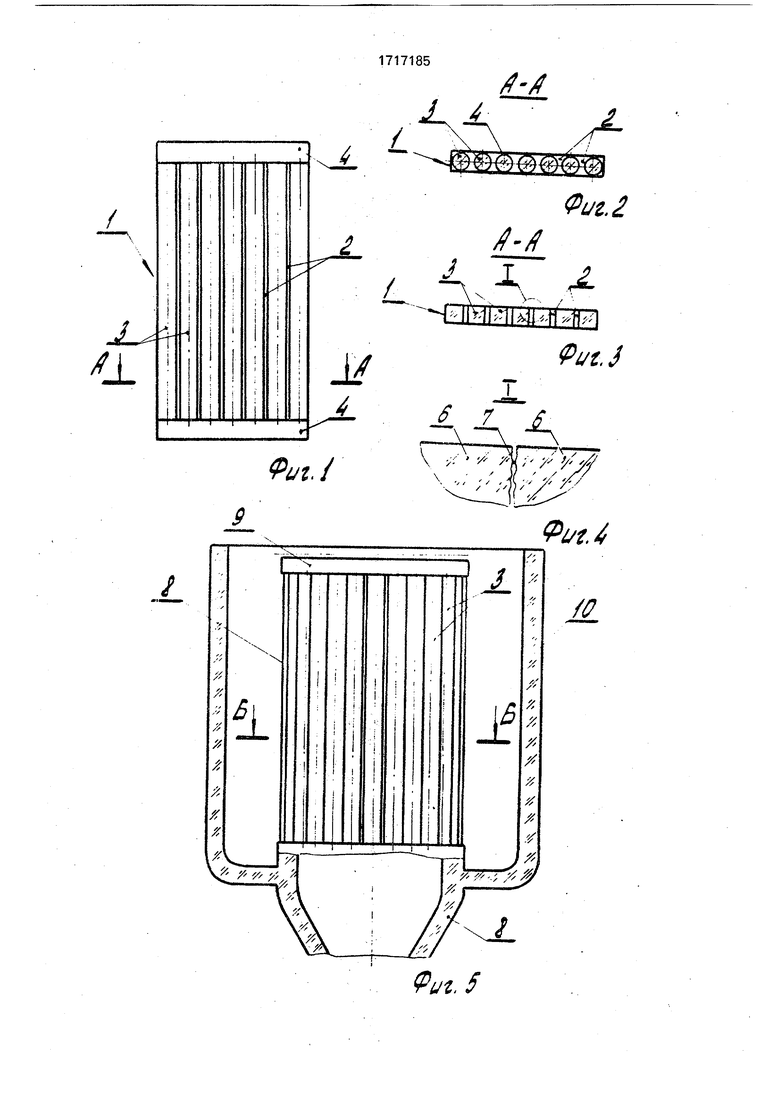

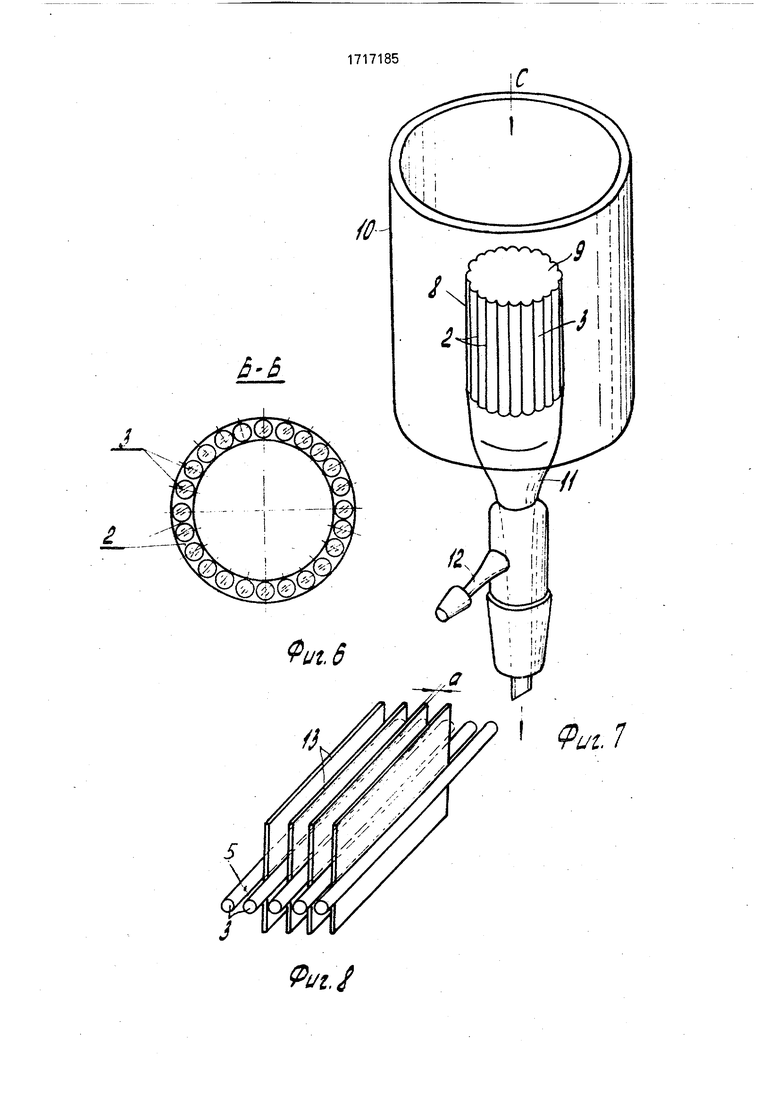

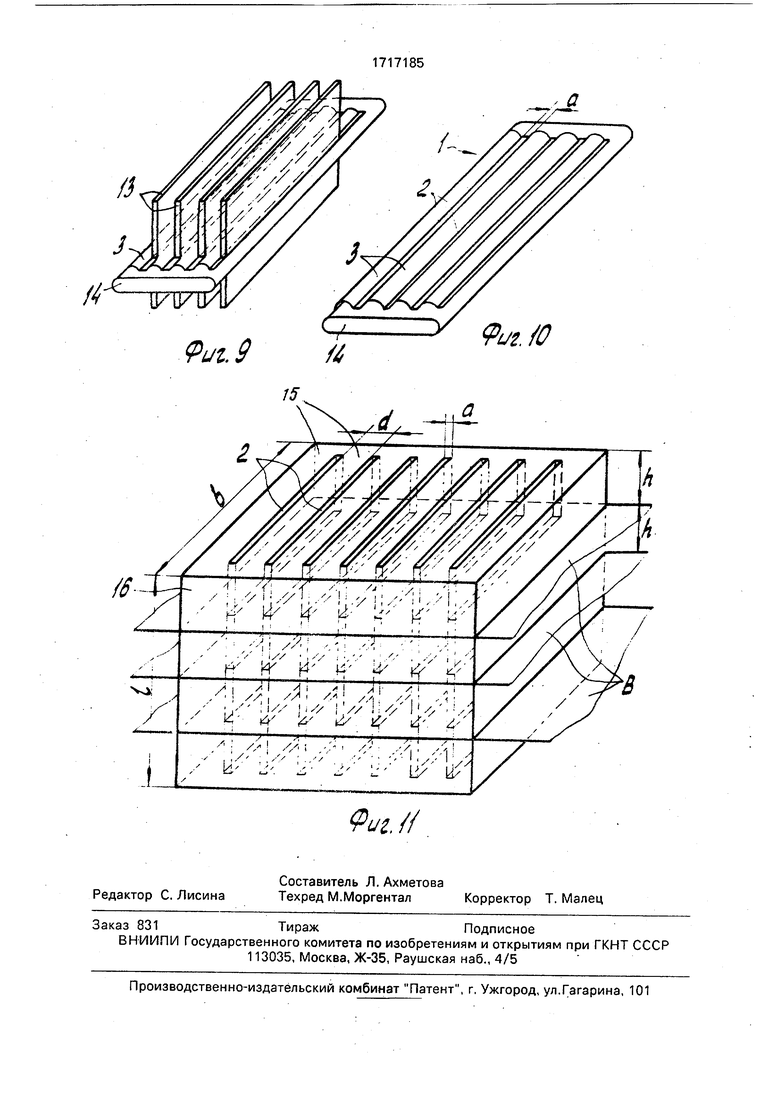

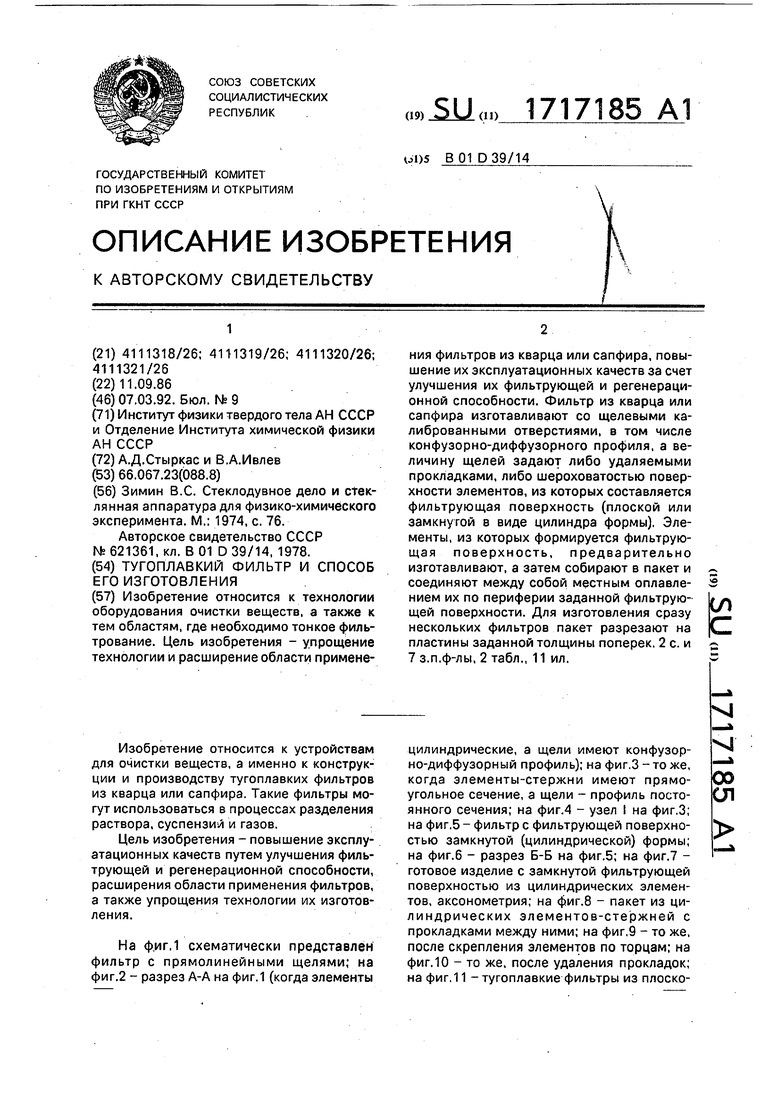

На фиг,1 схематически представлен фильтр с прямолинейными щелями; на фиг.2 - разрез А-А на фиг.1 (когда элементы

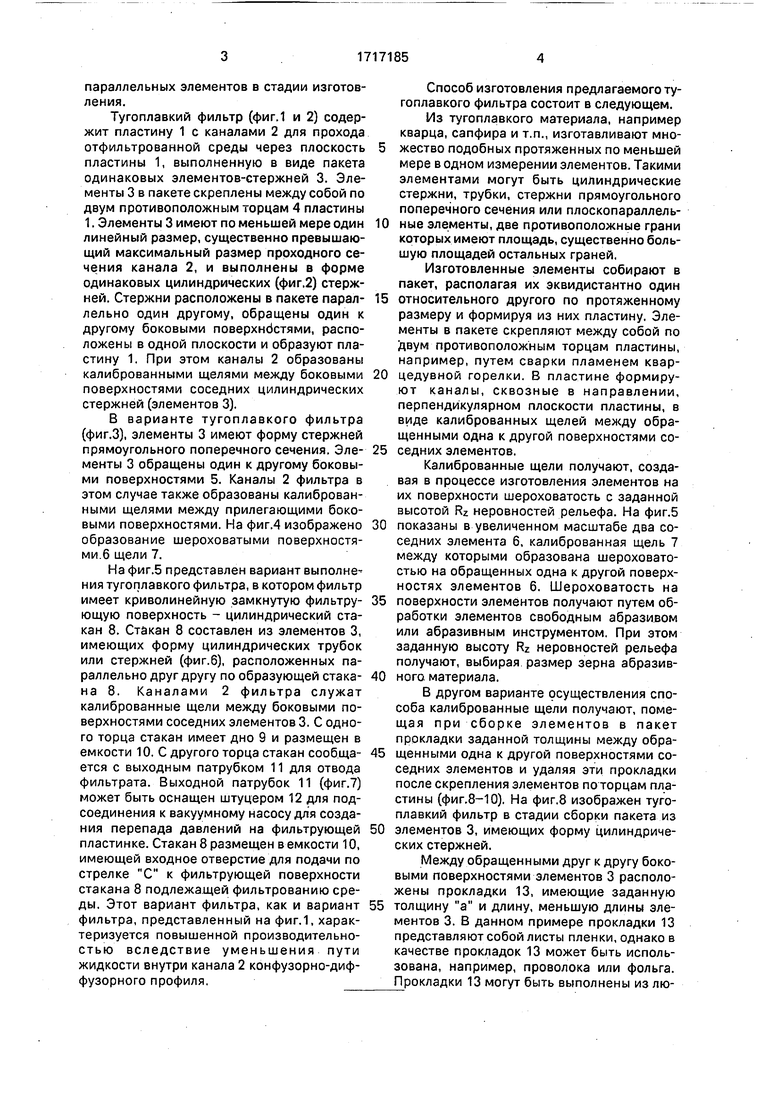

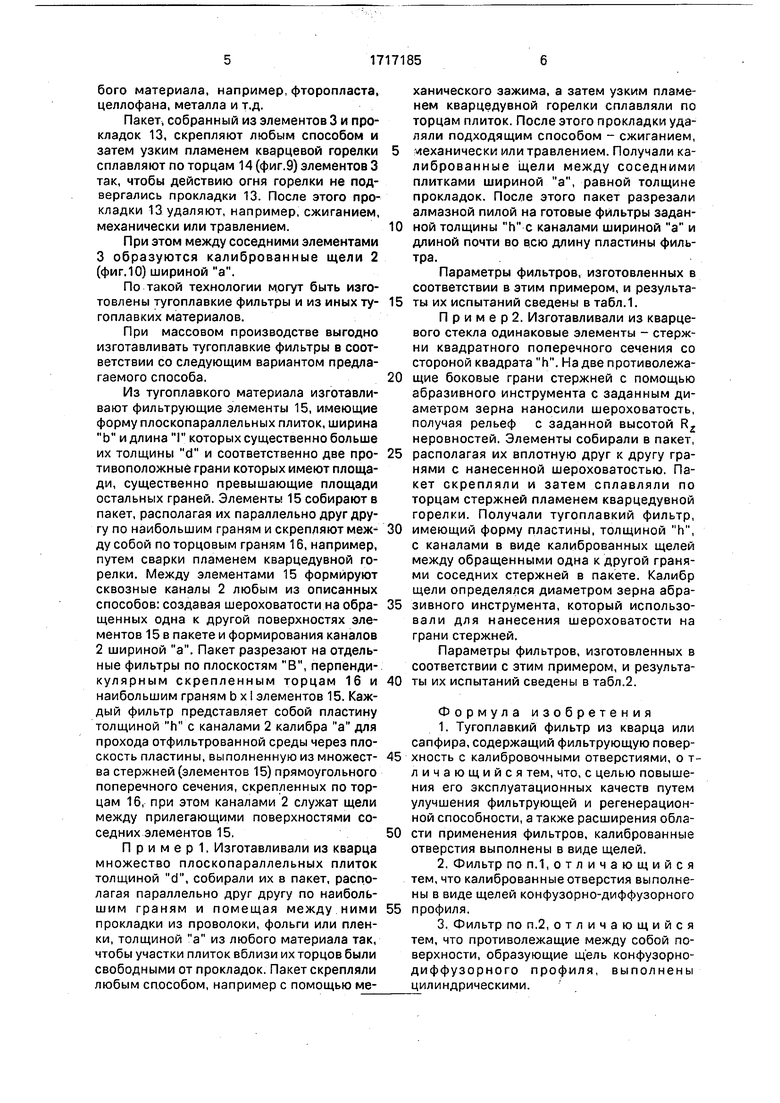

цилиндрические, а щели имеют конфузор- но-диффузорный профиль); на фиг.3-то же, когда элементы-стержни имеют прямоугольное сечение, а щели - профиль постоянного сечения; на фиг.4 - узел I на фиг.З; на фиг.5 - фильтр с фильтрующей поверхностью замкнутой (цилиндрической) формы; на фиг.6 - разрез Б-Б на фиг.5; на фиг.7 - готовое изделие с замкнутой фильтрующей поверхностью из цилиндрических элементов, аксонометрия; на фиг.8 - пакет из цилиндрических элементов-стержней с прокладками между ними; на фиг.9 - то же, после скрепления элементов по торцам; на фиг.10 - то же, после удаления прокладок; на фиг,11 - тугоплавкие фильтры из плоско00

СЛ

параллельных элементов в стадии изготовления.

Тугоплавкий фильтр (фиг.1 и 2) содержит пластину 1 с каналами 2 для прохода отфильтрованной среды через плоскость пластины 1, выполненную в виде пакета одинаковых элементов-стержней 3. Элементы 3 в пакете скреплены между собой по двум противоположным торцам 4 пластины 1. Элементы 3 имеют по меньшей мере один линейный размер, существенно превышающий максимальный размер проходного сечения канала 2, и выполнены в форме одинаковых цилиндрических (фиг.2) стержней. Стержни расположены в пакете парал- лельно один другому, обращены один к другому боковыми поверхностями, расположены в одной плоскости и образуют пластину 1, При этом каналы 2 образованы калиброванными щелями между боковыми поверхностями соседних цилиндрических стержней (элементов 3).

В варианте тугоплавкого фильтра (фиг.З), элементы 3 имеют форму стержней прямоугольного поперечного сечения. Эле- менты 3 обращены один к другому боковыми поверхностями 5. Каналы 2 фильтра в этом случае также образованы калиброванными щелями между прилегающими боковыми поверхностями. На фиг.4 изображено образование шероховатыми поверхностями.6 щели 7.

На фиг.5 представлен вариант выполне- ния тугоплавкого фильтра, в котором фильтр имеет криволинейную замкнутую фильтру- ющую поверхность - цилиндрический стакан 8. Стакан 8 составлен из элементов 3, имеющих форму цилиндрических трубок или стержней (фиг.6), расположенных параллельно друг другу по образующей стака- на 8. Каналами 2 фильтра служат калиброванные щели между боковыми поверхностями соседних элементов 3. С одного торца стакан имеет дно 9 и размещен в емкости 10. С другого торца стакан сообща- ется с выходным патрубком 11 для отвода фильтрата. Выходной патрубок 11 (фиг.7) может быть оснащен штуцером 12 для подсоединения к вакуумному насосу для создания перепада давлений на фильтрующей пластинке. Стакан 8 размещен в емкости 10, имеющей входное отверстие для подачи по стрелке С к фильтрующей поверхности стакана 8 подлежащей фильтрованию среды. Этот вариант фильтра, как и вариант фильтра, представленный на фиг.1, характеризуется повышенной производительностью вследствие уменьшения пути жидкости внутри канала 2 конфузорно-диф- фузорного профиля.

Способ изготовления предлагаемого тугоплавкого фильтра состоит в следующем.

Из тугоплавкого материала, например кварца, сапфира и т.п., изготавливают множество подобных протяженных по меньшей мере в одном измерении элементов. Такими элементами могут быть цилиндрические стержни, трубки, стержни прямоугольного поперечного сечения или плоскопараллельные элементы, две противоположные грани которых имеют площадь, существенно большую площадей остальных граней.

Изготовленные элементы собирают в пакет, располагая их эквидистантно один относительного другого по протяженному размеру и формируя из них пластину. Элементы в пакете скрепляют между собой по двум противоположным торцам пластины, например, путем сварки пламенем квар- цедувной горелки. В пластине формируют каналы, сквозные в направлении, перпендикулярном плоскости пластины, в виде калиброванных щелей между обращенными одна к другой поверхностями соседних элементов.

Калиброванные щели получают, создавая в процессе изготовления элементов на их поверхности шероховатость с заданной высотой Rz неровностей рельефа. На фиг.5 показаны в увеличенном масштабе два соседних элемента 6, калиброванная щель 7 между которыми образована шероховатостью на обращенных одна к другой поверхностях элементов 6. Шероховатость на поверхности элементов получают путем обработки элементов свободным абразивом или абразивным инструментом. При этом заданную высоту Rz неровностей рельефа получают, выбирая размер зерна абразивного материала.

В другом варианте осуществления способа калиброванные щели получают, помещая при сборке элементов в пакет прокладки заданной толщины между обращенными одна к другой поверхностями соседних элементов и удаляя эти прокладки после скрепления элементов поторцам пластины (фиг.8-10). На фиг,8 изображен тугоплавкий фильтр в стадии сборки пакета из элементов 3, имеющих форму цилиндрических стержней.

Между обращенными друг к другу боковыми поверхностями элементов 3 расположены прокладки 13, имеющие заданную толщину а и длину, меньшую длины элементов 3. В данном примере прокладки 13 представляют собой листы пленки, однако в качестве прокладок 13 может быть использована, например, проволока или фольга. Прокладки 13 могут быть выполнены из любого материала, например, фторопласта, целлофана, металла и т.д.

Пакет, собранный из элементов 3 и прокладок 13, скрепляют любым способом и затем узким пламенем кварцевой горелки сплавляют по торцам 14 (фиг.9) элементов 3 так, чтобы действию огня горелки не подвергались прокладки 13. После этого прокладки 13 удаляют, например, сжиганием, механически или травлением.

При этом между соседними элементами 3 образуются калиброванные щели 2 (фиг. 10) шириной а.

По такой технологии м.огут быть изготовлены тугоплавкие фильтры и из иных ту- гоплавких материалов.

При массовом производстве выгодно изготавливать тугоплавкие фильтры в соответствии со следующим вариантом предлагаемого способа.

Из тугоплавкого материала изготавливают фильтрующие элементы 15, имеющие форму плоскопараллельных плиток, ширина Ь и длина I которых существенно больше их толщины d и соответственно две про- тивоположные грани которых имеют площади, существенно превышающие площади остальных граней. Элементы 15 собирают в пакет, располагая их параллельно друг другу по наибольшим граням и скрепляют меж- ду собой по торцовым граням 16, например, путем сварки пламенем кварцедувной горелки. Между элементами 15 формируют сквозные каналы 2 любым из описанных способов: создавая шероховатости на обра- щенных одна к другой поверхностях элементов 15 в пакете и формирования каналов 2 шириной а. Пакет разрезают на отдельные фильтры по плоскостям В, перпендикулярным скрепленным торцам 16 и наибольшим граням b x I элементов 15. Каждый фильтр представляет собой пластину толщиной h с каналами 2 калибра а для прохода отфильтрованной среды через плоскость пластины, выполненную из множест- ва стержней (элементов 15) прямоугольного поперечного сечения, скрепленных по торцам 16, при этом каналами 2 служат щели между прилегающими поверхностями соседних элементов 15.

П р и м е р 1. Изготавливали из кварца множество плоскопараллельных плиток толщиной d, собирали их в пакет, располагая параллельно друг другу по наибольшим граням и помещая между ними прокладки из проволоки, фольги или пленки, толщиной а из любого материала так, чтобы участки плиток вблизи их торцов были свободными от прокладок. Пакет скрепляли любым способом, например с помощью механического зажима, а затем узким пламенем кварцедувной горелки сплавляли по торцам плиток. После этого прокладки удаляли подходящим способом - сжиганием, механически или травлением. Получали ка- либрованные щели между соседними плитками шириной а, равной толщине прокладок. После этого пакет разрезали алмазной пилой на готовые фильтры заданной толщины h с каналами шириной а и длиной почти во всю длину пластины фильтра.

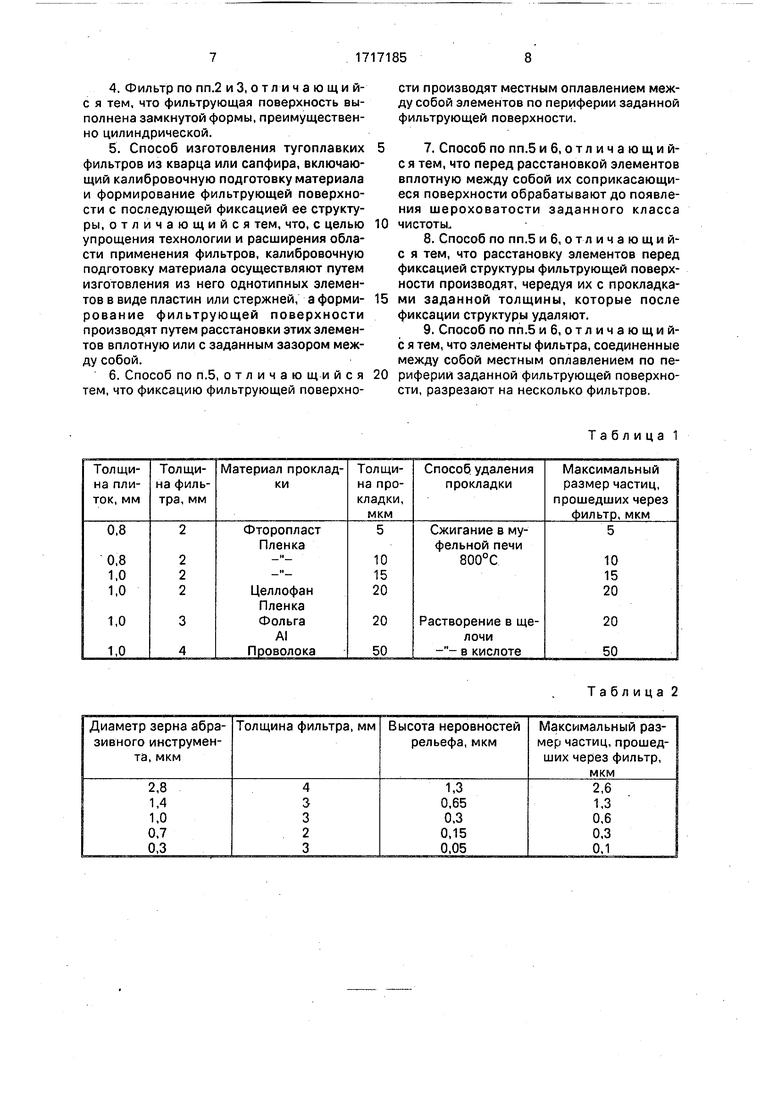

Параметры фильтров, изготовленных в соответствии в этим примером, и результаты их испытаний сведены в табл.1.

П р и м е р 2. Изготавливали из кварцевого стекла одинаковые элементы - стержни квадратного поперечного сечения со стороной квадрата h. На две противолежащие боковые грани стержней с помощью абразивного инструмента с заданным диаметром зерна наносили шероховатость, получая рельеф с заданной высотой R2 неровностей. Элементы собирали в пакет, располагая их вплотную друг к другу гранями с нанесенной шероховатостью. Пакет скрепляли и затем сплавляли по торцам стержней пламенем кварцедувной горелки. Получали тугоплавкий фильтр, имеющий форму пластины, толщиной h, с каналами в виде калиброванных щелей между обращенными одна к другой гранями соседних стержней в пакете. Калибр щели определялся диаметром зерна абразивного инструмента, который использовали для нанесения шероховатости на грани стержней.

Параметры фильтров, изготовленных в соответствии с этим примером, и результаты их испытаний сведены в табл.2.

Формула изобретения

1.Тугоплавкий фильтр из кварца или сапфира, содержащий фильтрующую поверхность с калибровочными отверстиями, о т- личающийся тем, что, с целью повышения его эксплуатационных качеств путем улучшения фильтрующей и регенерацион- ной способности, а также расширения области применения фильтров, калиброванные отверстия выполнены в виде щелей.

2.Фильтр по п.1,отличающийся тем, что калиброванные отверстия выполнены в виде щелей конфузорно-диффузорного профиля.

3.Фильтр по п.2, отличающийся тем, что противолежащие между собой поверхности, образующие щель конфузорно- диффузорного профиля, выполнены цилиндрическими.

4.Фильтр по пп.2 и 3, о т ли ч а ю щ и й- с я тем, что фильтрующая поверхность выполнена замкнутой формы, преимущественно цилиндрической.

5.Способ изготовления тугоплавких фильтров из кварца или сапфира, включающий калибровочную подготовку материала

и формирование фильтрующей поверхности с последующей фиксацией ее структуры, отличающийся тем, что, с целью упрощения технологии и расширения области применения фильтров, калибровочную подготовку материала осуществляют путем изготовления из него однотипных элементов в виде пластин или стержней, а форми- рование фильтрующей поверхности производят путем расстановки этих элементов вплотную или с заданным зазором между собой.

6.Способ по п.5, отличаю щи и с я тем, что фиксацию фильтрующей поверхности производят местным оплавлением между собой элементов по периферии заданной фильтрующей поверхности.

7.Способ по пп.5 и 6, отличающийся тем, что перед расстановкой элементов вплотную между собой их соприкасающиеся поверхности обрабатывают до появления шероховатости заданного класса чистоты.

8.Способ по пп.5 и 6, о т л и ч а ю щ и й- с я тем, что расстановку элементов перед фиксацией структуры фильтрующей поверхности производят, чередуя их с прокладками заданной толщины, которые после фиксации структуры удаляют.

9.Способ по пп.5 и 6, отличающий- с я тем, что элементы фильтра, соединенные между собой местным оплавлением по периферии заданной фильтрующей поверхности, разрезают на несколько фильтров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтра | 1990 |

|

SU1768238A1 |

| Способ изготовления тугоплавких фильтров | 1986 |

|

SU1717184A1 |

| КОЛОНКА ДЛЯ СОРБЦИИ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1995 |

|

RU2106155C1 |

| Способ изготовления фильтра | 1978 |

|

SU691160A1 |

| Способ изготовления отверстий в кварце | 1982 |

|

SU1071439A1 |

| Устройство для разделения порошков | 1988 |

|

SU1570799A1 |

| Способ изготовления фильтра | 1981 |

|

SU948402A2 |

| Способ изготовления фильтра | 1979 |

|

SU772568A2 |

| Инерционный воздухоочиститель | 1981 |

|

SU1039054A1 |

| Источник отрицательных ионов | 1980 |

|

SU854197A1 |

Изобретение относится к технологии оборудования очистки веществ, а также к тем областям, где необходимо тонкое фильтрование. Цель изобретения - упрощение технологии и расширение области применения фильтров из кварца или сапфира, повышение их эксплуатационных качеств за счет улучшения их фильтрующей и регенераци- онной способности. Фильтр из кварца или сапфира изготавливают со щелевыми калиброванными отверстиями, в том числе конфузорно-диффузорного профиля, а величину щелей задают либо удаляемыми прокладками, либо шероховатостью поверхности элементов, из которых составляется фильтрующая поверхность (плоской или замкнутой в виде цилиндра формы). Элементы, из которых формируется фильтрующая поверхность, предварительно изготавливают, а затем собирают в пакет и соединяют между собой местным оплавлением их по периферии заданной фильтрующей поверхности. Для изготовления сразу нескольких фильтров пакет разрезают на пластины заданной толщины поперек. 2 с. и 7 з.п.ф-лы, 2 табл., 11 ил. Ё

Таблица 1

Таблица 2

/

f

xtx

±

J/

9ut.i

/

PvtJ

Put 4

f0

Put. 5

ч §

в

В

| Зимин B.C | |||

| Стеклодувное дело и стеклянная аппаратура для физико-химического эксперимента | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Способ изготовления фильтра | 1976 |

|

SU621361A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1986-09-11—Подача