Изобретение относится к технологии оборудования для получения вещества высокой чистоты, к технике лабораторных работ, а также к другим областям, где необходимо производить фильтрацию, а также к способам изготовления тугоплавких фильтров.

Известен способ изготовления механически прочных фильтров из тугоплавких материалов, заключающийся в том, что вокруг металлических нитей размещают материал, его плавят и охлаждают, а удаление нитей осуществляют путем их растворения. Для осуществления этого способа нити внутрь материала помещают либо путем вставления их в капилляры, либо создают каркас из тугоплавкого металла и нитей и засыпают каркас размельченным материалом фильтра.

Изготовление каркаса требует дополнительного расхода молибдена или других тугоплавких металлов. При этом вследствие высокой вязкости расплавленного кварца возможно образование пустот, что приводит к появлению брака. Работа по вставлению нитей в капилляры чрезвычайно трудоемка. Изготовление порошка (измельчение, просев) и травление металла в царской водке связа- нос повышенной профвредностью. Плавление при 2000°С в вакуумной печи представляет существенные технические трудности.

Известен фильтр и способ его изготовления, по которому из тугоплавкого материала изготавливают множество подобных элементов, собирают из них пакет, имеющий форму пластины, скрепляют элементы в пакете между собой, формируют в пластине сквозные каналы. На стадии сборки используют диффузионное скрепление, на стадии формирования каналов - канавки в

Ч

оо

ю со

00

прилегающих плоскостях элементов выполняют химическим травлением.

Фильтр характеризуется ограниченной областью применения, поскольку фильтрующие каналы, сформированные канавками, выполненными химическим травлением, не могут иметь диаметр, меньший 130 мкм. Кроме того, выполнение канавок химическим- травлением не обеспечивает достаточно высокой точности изготовления, так как границы канавок получаются размытыми, С другой стороны, получение канавок химическим травлением в таком химически стойком и наиболее подходящем для изготовления тугоплавких фильтров материале, как кварц, является технически сложным.

Известен принятый нами за прототип способ изготовления фильтров, по которому собирают пакет из элементов вплотную или через калиброванные прокладки, и после скрепления элементов по торцам прокладки удаляют. Использование цилиндрических элементов позволяет резко повысить эффективность работы и регенерации.

Недостатком известного способа является наличие неточностей (Д) при изготовлении элементов (эллипсность вместо цилиндричности, отклонение от идеальности вдоль оси и т.п.), и нет возможности подготовить фильтр с точными значениями калиброванных отверстий (d), т.к. отверстия имеют значения d ± 2A , что особенно существенно при малых калибрах,

Целью предлагаемого изобретения является повышение точности калибра при сохранении производительности работы и регенерации.

Цель достигается тем, что в известном способе изготовления тугоплавкого фильтра, включающем формирование калиброванных отверстий с помощью стержневых элементов, собираемых в пакет параллельно друг другу из двух типов последовательно чередующихся элементов, а именно: элементы первого типа - цилиндрические, а элементы второго типа имеют плоские полированные боковые поверхности. Предложенный способ позволяет уменьшить неточность калибра d, определяемого неточностью цилиндрического элемента (А). Т.к. поверхность элемента с плоской полированной поверхностью имеет высокую точность, то неточность калибра определяется величиной (Д ), а не (2Д ). При этом сохраняется высокая производительность работы фильтра и его регенерации.

Для изготовления фильтра берут кварцевые, сапфировые, керамические и т.п. элементы с плоскопараллельными боковыми гранями и стержни или трубки из такого

же материала, имеющие цилиндрические боковые поверхности. Из чередующихся по форме элементов, расположенных вплотную друг к другу или через прокладки, собирают пакет. Пакет может быть плоским

0 либо представлять собой замкнутую поверхность, например, цилиндрическую, что удобно для использования при работе с трубами. Пакет скрепляют по торцам элементов, например, сваривают узким пламенем

5 кварцедувной горелки. После этого прокладку удаляют (сжигани ем, химическим травлением, растворением и т.д. - в зависимости от материала калибрующей прокладки). Таким образом, отверстия для

0 фильтрации частиц представляют собой щель шириной, равной толщине прокладки d с некоторой погрешностью. Эта погрешность ввиду использования высокоточных поверхностей полированных элементов со5 ставляет Д , а не 2Д . как было в случае сборки из элементов только цилиндрических, когда складываются погрешности двух элементов. В случае же сборки из элементов с плоскими боковыми стенками производи0 тельность работы и регенерации падала бы в 30-100 раз. Чередование элементов двух типов позволяет достичь выигрыша в точности и сохранить производительность.

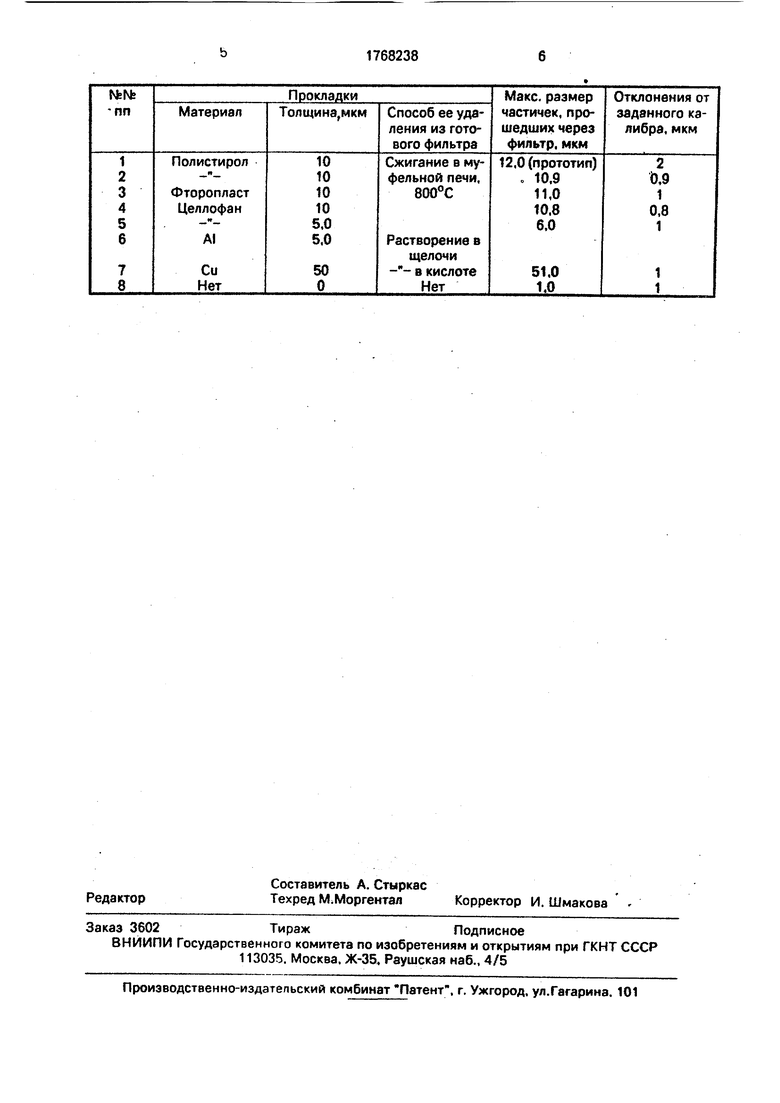

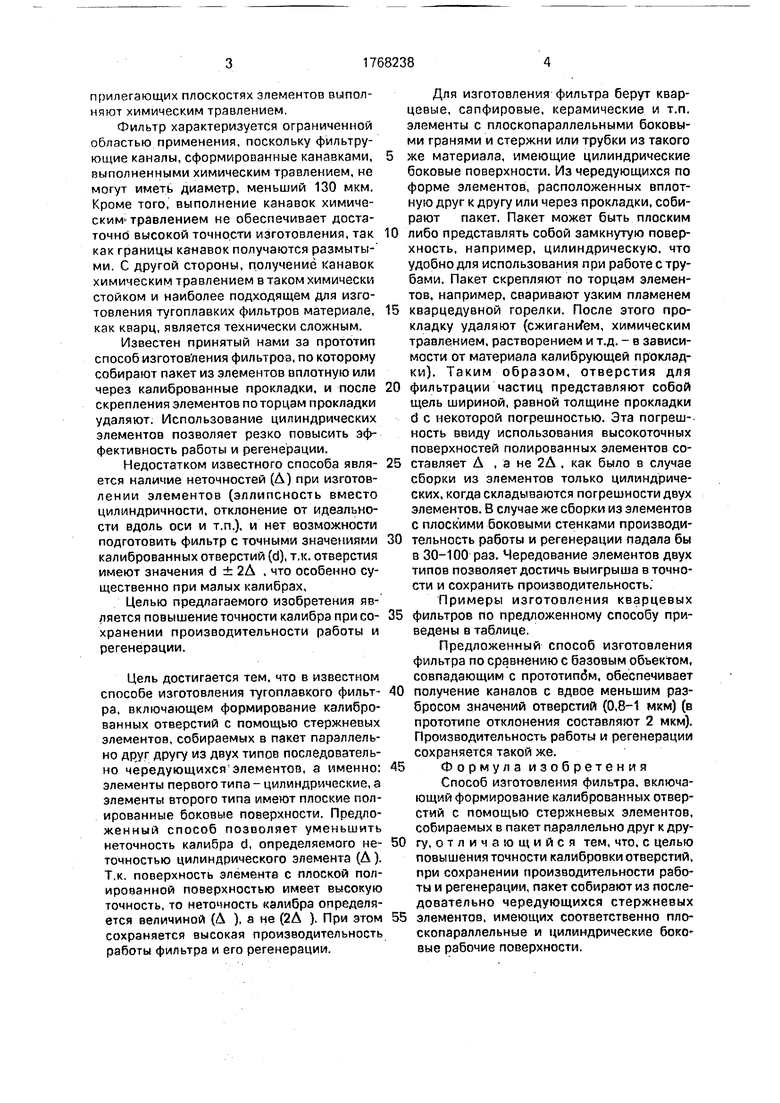

Примеры изготовления кварцевых

5 фильтров по предложенному способу приведены в таблице.

Предложенный способ изготовления фильтра по сравнению с базовым объектом, совпадающим с прототипбм, обеспечивает

0 получение каналов с вдвое меньшим разбросом значений отверстий (0,8-1 мкм) (в прототипе отклонения составляют 2 мкм). Производительность работы и регенерации сохраняется такой же.

5 Формула изобретения

Способ изготовления фильтра, включающий формирование калиброванных отверстий с помощью стержневых элементов, собираемых в пакет параллельно друг к дру0 гу, отличающийся тем, что. с целью повышения точности калибровки отверстий, при сохранении производительности работы и регенерации, пакет собирают из последовательно чередующихся стержневых

5 элементов, имеющих соответственно плоскопараллельные и цилиндрические бокО вые рабочие поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тугоплавкий фильтр и способ его изготовления | 1986 |

|

SU1717185A1 |

| Способ изготовления тугоплавких фильтров | 1986 |

|

SU1717184A1 |

| Способ изготовления фильтра | 1981 |

|

SU948402A2 |

| Способ изготовления фильтра | 1978 |

|

SU691160A1 |

| Способ изготовления фильтра | 1979 |

|

SU772568A2 |

| Устройство крепления, позиционирования и маскирования кристаллов в технологии химического утонения кремния | 2015 |

|

RU2612296C2 |

| Способ растворения медной фольги печатной платы | 1976 |

|

SU626487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПРОВОЛОКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2006 |

|

RU2315674C2 |

| Способ получения фигур травления на тугоплавких металлах и их сплавах | 1978 |

|

SU765692A1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ВОДЫ | 1992 |

|

RU2051115C1 |

Изобретение относится к технологии оборудования очистки веществ, а также к тем областям, где необходимо фильтрование. Цель изобретения - повышение точности калибровки фильтра при сохранении производительности работы и регенерации. Способ изготовления фильтра включает в себя формирование калиброванных отверстий с помощью стержневых элементов, собираемых в пакет параллельно друг другу с последующим закреплением по торцам, при этом собирают из элементов последовательно чередующихся, имеющих соответственно плоскопараллельные и цилиндрические боковые рабочие поверхности. 1 табл.

| Способ изготовления фильтра | 1976 |

|

SU621361A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США Me 3813972, кл.210-348 | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Тугоплавкий фильтр и способ его изготовления | 1986 |

|

SU1717185A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-15—Публикация

1990-02-05—Подача