Изобретение относится к черной метал- лургии, в частности к составам смесей для изоляции зеркала металла в промежуточных ковшах при непрерывной разливке углеродистых и низколегированных сталей, и может быть использовано в сталеразливочных ковшах при разливке сверху в изложницы.

При серийной разливке на установках непрерывной разливки стали методом плавка на плавку длительность пребывания металла в промежуточном ковше обычно составляет 4-5 ч, что неизбежно вызывает подстуживание металла и его окисление на поверхности.

Для снижения тепловых потерь поверхностью металла, предупреждения его окисления кислородом воздуха и исключения прихватывания стопора шлаковой коркой применяют различные материалы и смеси для изоляции зеркала металла в промежуточном ковше.

Известна теплоизолирующая смесь, содержащая перлит вспученный (основа) и графит аморфный в количестве 10-20%.

Недостатком данной смеси является ограниченная теплоизолирующая способность в течение 1,5-2,5 ч.

Известна также теплоизолирующая смесь, содержащая, мас.%:

Алюмохромосиликатное волокно.30-60

Связующее5-20

3

00

Пористый огнеупорный наполнитель (бой легковесного кирпича или трепел, или диатомит) Остальное Недостатком известной теплоизолирующей смеси является ограниченная теплоизолирующая способность в течение 1-2 ч. Наиболее близкой к предлагаемой является теплоизолирующая смесь для разливки стали, содержащая пирокарбон и материал на основе кремния, состава мас.%: Пирокарбон55-75

Пиролизованные отходы резинотехнических изделий10-15 Кварцевый песок 15-30 Недостатком этой смеси является невысокая теплоизолирующая способность (до 2ч).

Цель изобретения - повышение теплоизолирующей способности смеси и стабилизация процесса разливки углеродистых и низколегированных сталей.

Поставленная цель достигается тем, что теплоизолирующая смесь для разливки углеродистых и низколегированных сталей, включающая пирокарбон, в качестве материала на основе кремния дополнительно со- держит диатомит при следующем соотношении компонентов, мас.%: Пирокарбон55-95

Диатомит5-45

Диатомит является пористым огнеупорным наполнителем. В качестве пористого огнеупорного наполнителя смесь может содержать также перлит или трепел, или бой легковесного огнеупора.

Каждый из компонентов смеси, используемый в отдельности, не обеспечивает надежной теплоизоляции металла. Пирокарбон быстро растекается по зеркалу металла и изолирует его от контакта с атмосферой, однако в процессе серийной разливки в промковше УНРС через 2-2,5 ч углерод пирокарбона выгорает, смесь расплавляется, и ее теплоизолирующая способность снижается.

Диатомит вначале обладает высокой теплоизолирующей способностью, однако растекаемость его по поверхности металла ниже, чем у пирокарбона, а через 0,5-1,5 ч наблюдается спекание частиц диатомита и снижение теплоизолирующей способности. При использовании предлагаемой смеси для защиты зеркала металла оказалось, что частицы пирокарбона, содержащего графит, обволакивают частицы диатомита, предотвращая их спекание в течение длительного времени в процессе серийной разливки металла на УНРС. В то же время растекание теплоизолирующей смеси по поверхности металла происходит быстро, что имеет большое значение в связи с больши- ми размерами площади зеркала металла в промежуточном ковше. В течение непрерывной разливки серии из 4-5 плавок смесь равномерно покрывает металл, является эластичной и не образует настылей на стен0 ках ковша, что способствует стабилизации процесса разливки.

Смесь, содержащая диатомит менее 5 мас.%, имеет пониженную теплоизолирующую способность. Через 2,5-3,0 ч образу5 ются настыли на стенках ковша, которые требуют удаления в процессе разливки кислородной резкой, что приводит к разрушению футеровки промковша и снижает стабильность процесса разливки. Смесь, со0 держащая более 45% по массе диатомита растекается по поверхности металла недостаточно быстро, через 2,5-3,0 ч наблюдается спекание частиц смеси, образование затвердевших перемычек из шлака на по5 верхности металла в промковше, которые удаляют кислородной резкой, что приводит к снижению стабильности процесса разливки.

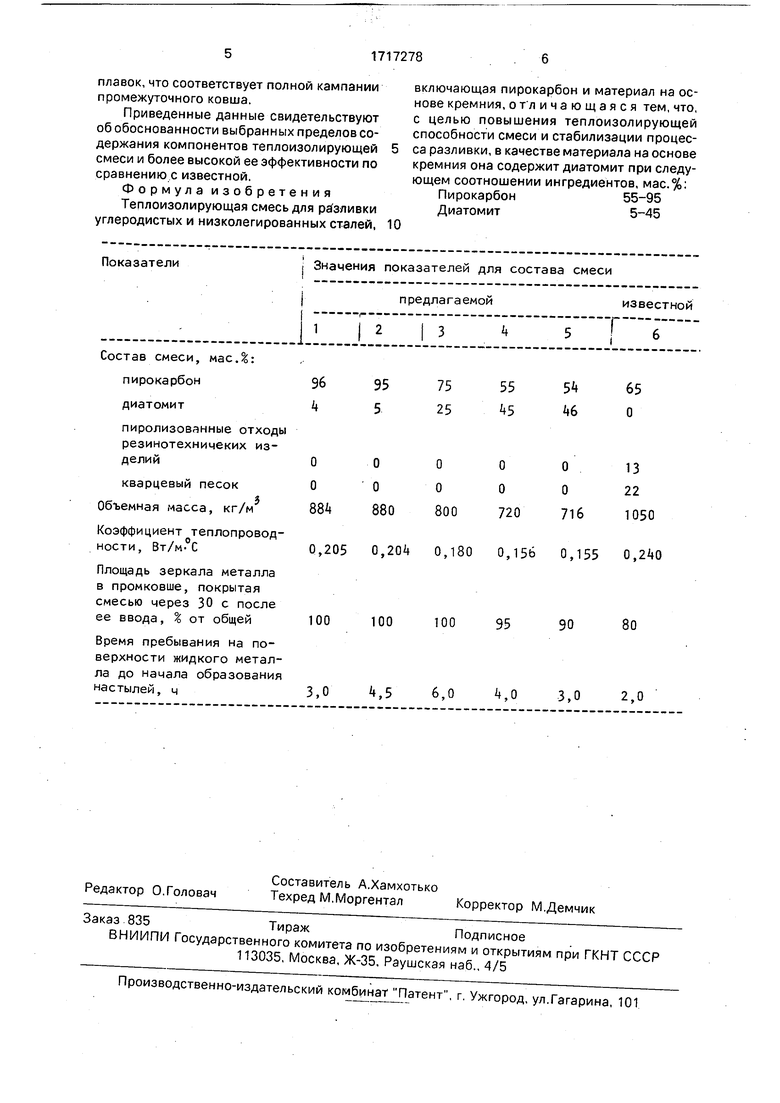

Опробование предлагаемой теплоизо0 лирующей смеси проводят при непрерывной разливке стали марки 3 на двухручьевой УНРС в слябы размером 250 х 1440 мм. Температура металла 1540°С. Смесь готовят путем механического смешивания компо5 нентов, расфасовывают в полиэтиленовые мешки по 20 кг и присаживают на зеркало металла в промежуточный ковш после наполнения его на 2/3 для создания слоя толщиной около 50 мм. В процессе разливки на

0 каждой плавке производят дополнительную подачу смеси в район стопоров и струи металла из стальковша, Расход смеси в среднем составляет 0,2 кг/т стали.

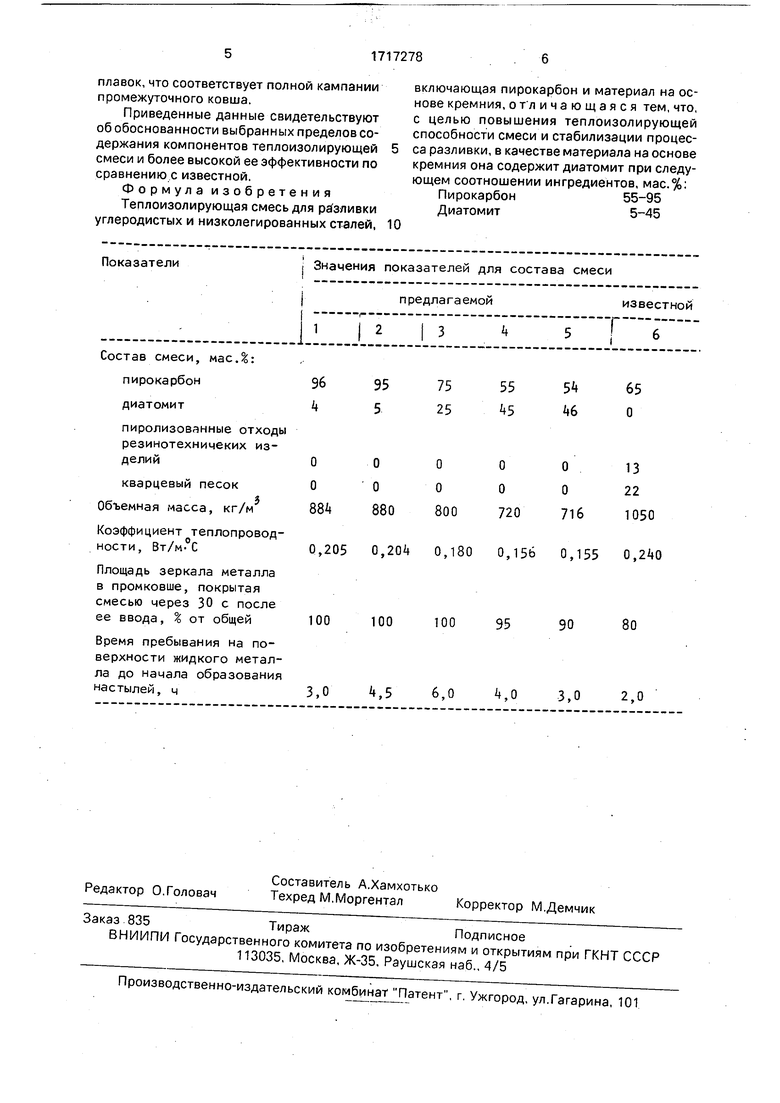

Результаты испытания представлены в

5 таблице.

Как видно из таблицы, использование известной смеси, содержащей в качестве материала на основе кремния кварцевый песок состоящий из плотных частиц, не со0 держащих пор, не позволяет обеспечить тепловую изоляцию зеркала металла более 2 ч.

Предлагаемая теплоизолирующая смесь по сравнению с известной вследствие

5 обволакивания пористых частиц диатомита частицами пирокарбона имеет низкую обь- емную массу, низкий коэффициент теплопроводности, высокую теплоизолирующую способность и обеспечивает стабильный процесс разливки в течение 4-6 ч или 4-5

плавок, что соответствует полной кампании промежуточного ковша.

Приведенные данные свидетельствуют об обоснованности выбранных пределов содержания компонентов теплоизолирующей смеси и более высокой ее эффективности по сравнению с известной.

Ф о р м у л а и з о б р е т е н и я Теплоизолирующая смесь для ра зливки углеродистых и низколегированных сталей,

0

включающая пирокарбон и материал на основе кремния, отличающаяся тем, что, с целью повышения теплоизолирующей способности смеси и стабилизации процесса разливки, в качестве материала на основе кремния она содержит диатомит при следующем соотношении ингредиентов, мас.%: Пирокарбон55-95

Диатомит5-45

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ РАСПЛАВА МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА | 2017 |

|

RU2661981C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ | 2005 |

|

RU2311987C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОВША | 2010 |

|

RU2419510C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2311258C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Теплоизолирующая смесь для разливки металла | 1977 |

|

SU703225A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| Способ производства непрерывно-литой подшипниковой стали | 1988 |

|

SU1696492A1 |

Изобретение относится к черной металлургии, а именно к составам смесей для тепловой изоляции зеркала металла в промежуточных ковшах при непрерывной разливке сталей, и может быть использовано всталеразливочных ковшах при разливке стали в изложницы. Цель - повышение теплоизолирующей способности смеси и стаби- лизация процесса разливки. Смесь обладает достаточной теплоизолирующей способностью, что способствует стабилизации процесса разливки стали. Она содержит пирокарбон и материал на основе кремния - диатомит, при следующем соотношении компонентов, мас.%: пирокарбон 55-95; диатомит 5-45. 1 табл. сл

Показатели

; Значения показателей для состава смеси

пиролизованные отходы резинотехничеких изделий

кварцевый песок

) Объемная масса, кг/м

Коэффициент теплопроводности, Вт/м-С

Площадь зеркала металла в промковше, покрытая смесью через 30 с после ее ввода, % от общей

Время пребывания на поверхности жидкого металла до начала образования настылей, ч

предлагаемой

известной

0,204 0,180 0,156 0,155 0,240

100

95

90

80

3,0

| Авторское свидетельство СССР, ISk 348288, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Теплоизолирующая смесь для разливки металла | 1977 |

|

SU703225A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шлакообразующая смесь для разливки | 1987 |

|

SU1555046A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1989-12-19—Подача