(54) ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая смесь для разливки углеродистых и низколегированных сталей | 1989 |

|

SU1717278A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

| ПРИМЕНЕНИЕ ТЕПЛОИЗОЛИРУЮЩЕГО ФОРМОВАННОГО ЭЛЕМЕНТА ДЛЯ ИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ ОТ АТМОСФЕРЫ ИЛИ ДЛЯ ИЗОЛЯЦИИ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 2017 |

|

RU2727488C1 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ РАСПЛАВА МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА | 2017 |

|

RU2661981C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1617872A1 |

| Смесь для изготовления теплоизоля-циОННыХ плиТ, иСпОльзуЕМыХ для уТЕп-лЕНия гОлОВНОй чАСТи СлиТКА пРи РАз-лиВКЕ СТАли B излОжНицы | 1979 |

|

SU850277A1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| Текстильный нетканый электропрядный материал с многокомпонентными активными модифицирующими добавками и способ его получения | 2018 |

|

RU2697772C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1722002A1 |

1

Изобретение относится к черной металлургии, в частности к составам теплоизолирующих смесей, применяемых при разливке металлов в промежуточных ковшах УНРС, сталеразливочных ковшах, а также в изложницы.

Известны непылящие смеси 1 с крупнозернистыми пористыми материалами, например шунгизитовым гравием или гранулами вспученного огнеупора. Мелкодисперсные смеси превосходят их по теплоизолирующим свойствам, однако ухудшают саниратно-гигиенические условия труда.

Известна также смесь на основе волокнистых материалов 2. Такая теплоизолирующая смесь содержит низкотеплопроводный волокнистый материал, огнеупорный материал и связующее. В качестве волокнистого материала могут быть использованы шлаковата, стекловата, каолиновое волокно, в качестве связующего - пульвербакелит, мелясса, синтетические смолы, а в качестве огнеупорного материала - магнезит, кварцит, дунит, шамот и др.

Указанная смесь не пылит, имеет низкую теплопроводность, но в службе на зеркале

металла имеет ряд существенных недостатков. Температура применения указанных волокнистых гу1атериалов весьма низка для этой цели и составляет: шлаковаты примерно 600°С; стекловаты 700°С; каолинового волокна 1000°С (при более высоких температурах происходит активная кристаллизация волокон и вследствие этого усадка материала и нарушение его структуры вплодь до разрушения). Использование в качестве наполнителя смеси плотного огнеупора, например магнезита, кварца, существенно снижает ее теплоизолирующие свойства. Органическоё связующ,ее (например пульвербакёлит) выгорает 500°С, что создает задымленность помещения и также приводит к разрущениюматериала, т. е. смесь не способна сохранять служебные свойства, необходимые для длительной теплоизоляции жидкого металла в ковше в процессе разливки либо -при кристаллизации его в изложнице.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является смесь, содержащая неорганический волокнистый матертал : каЛШй йСйй каттнгое волШ пористый огнеупорный наполнитель и связующее 3.

Эта смесь имеет небольшую продолжительность службы на жидком металле без разрушения.

С целью уменьшения коэффициента теплогфовбДттостй Сйеси и повышения продолжительности службы на зеркале металла смесь содержит в качёотве He opraHH4e;cjcpro волркМ тШУй гё рй а Ж Ш1Ш яот{ШйЬйШЖа волокно при следующем соотношении ингредиентов, вес. %:

Алюмохромосиликатное волокно30-60

Связующее5:20

Пористый огнеупорнь1Й наполнительОстальное

В Качестве волокнистого НйзКотеплопро водного материала смесь содержит алюмохромосиликатное волокно с огнеупорностью 1780°С и температурой применения 1400°С, ЧТО выше, чем у каолинового и кальциевосйЛикатного волокон (т. пл. последнего Г400°С, температура применения 800°С). В йачестве огнёупорнбго напшнйтaiia смесь содержит материал с пористостью 30-85% (бой легковесного огнгеупора, трепел, диатомит). Б качестве связующего может быть использовано неорганическое (кремнезоль, этилсиликат, жидкое стекло) или фосфатное (алюмохромофосфатное, фосфорная кислота) связующее. Использование указанных

АлгомохройЬсййикйтнЪб

волокно , . Бой шамотното легковеса

ШЛБ - 0,4 ;.Диатомит инзенекий

Трепел Михайловский .

КаолиибёоёволокйоГлинаКал ьц иеврсел икатное

волокно

Кремнезоль

Жидкое стекло

.Этилсиликат ... Пульвербакелит

связующих предотвращает задымленность рабочего места.

Пример. Применяют алюмохромосиликатное волокно Богдановического огнеупорного завода по ТУ 14-203-9-74 (с содержанием АЬО; +SiO- + Cr.O:i 98%; об. масса 100- 150 кг/см). Связующее (органическое или неорганиче-ское)наливают в роторную мешалку (300 об/мин), затем вводят алюмохромосиликатное волокно. Полученную массу с влажностью 95% перемешивают в течение 5 мин, затем добавляют огнеупорный пористый наполнитель (бой шамотного легковеса, диатомит инзенский, трепел) фракции 1-5 мм и снова перемешивают до получения однородного состава. Полученную гидромассу выливают в прямоугольную форму (600x400x40 -мм) вакуум-пресса, вакуумируют с подпрессовкой 3-5 кгc/cм и разрежением 0,2-0,3 кгс/см в течение 5 10 мин. Отформованные смеси влажностью 45-50% помешают в сушильную камеру с температурой 150 200°С на 8-12 ч.

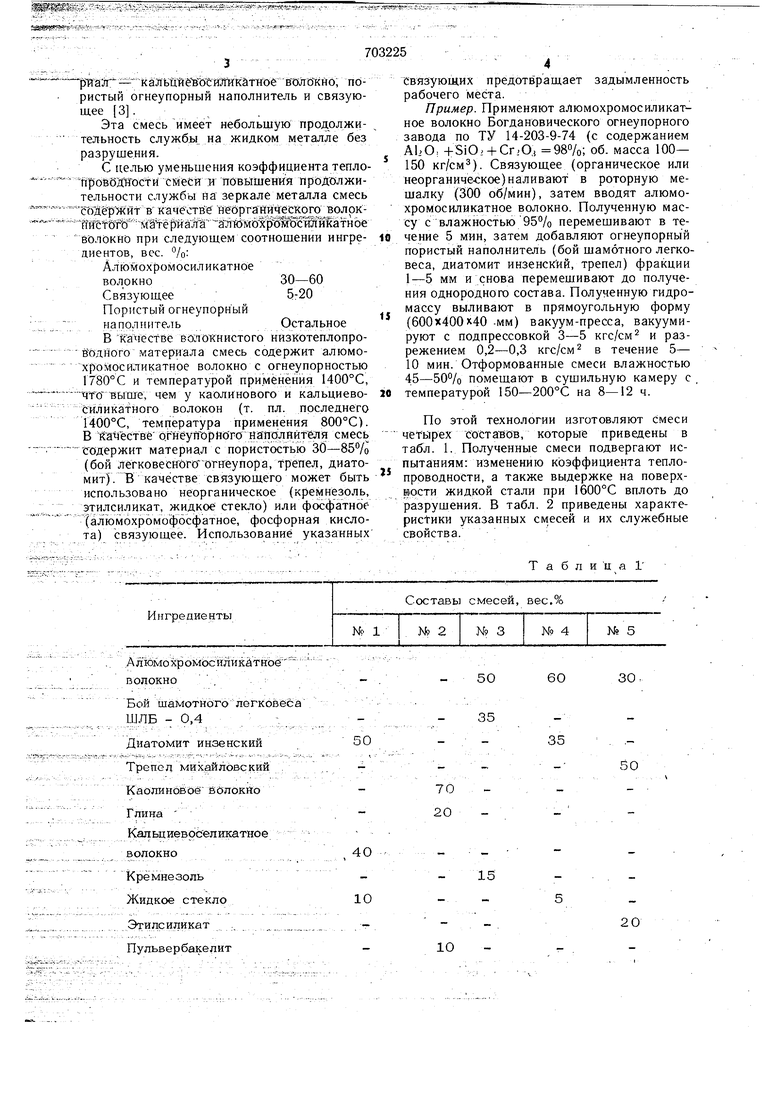

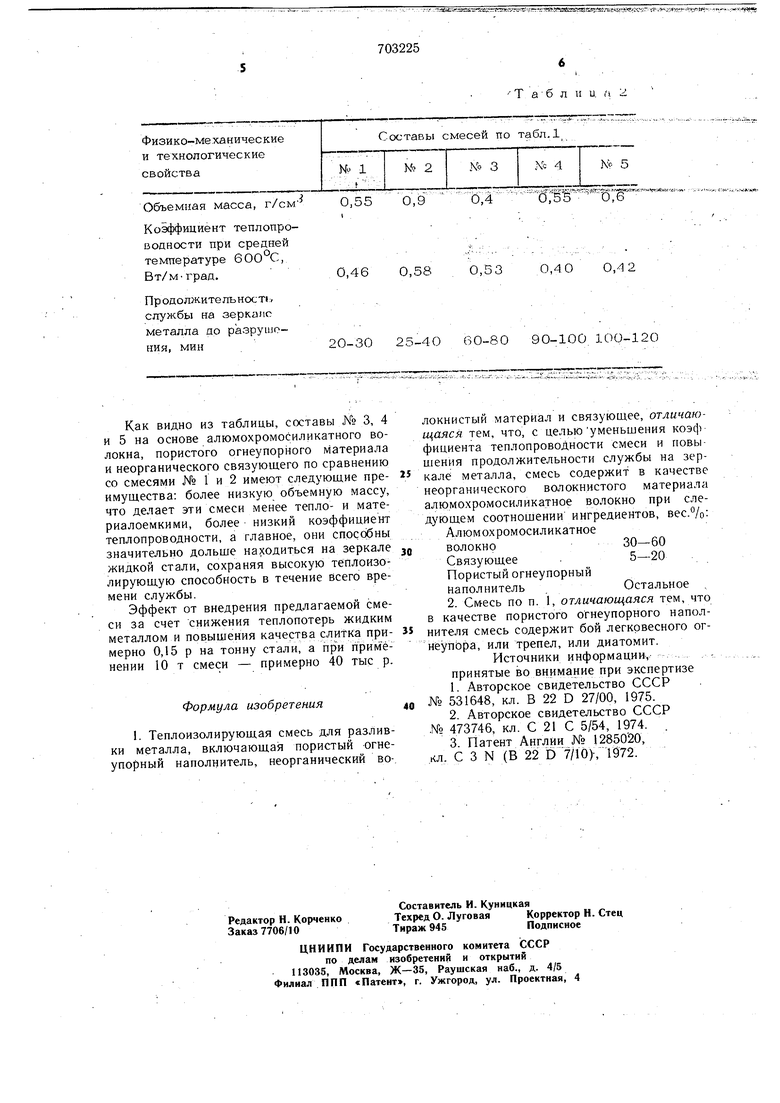

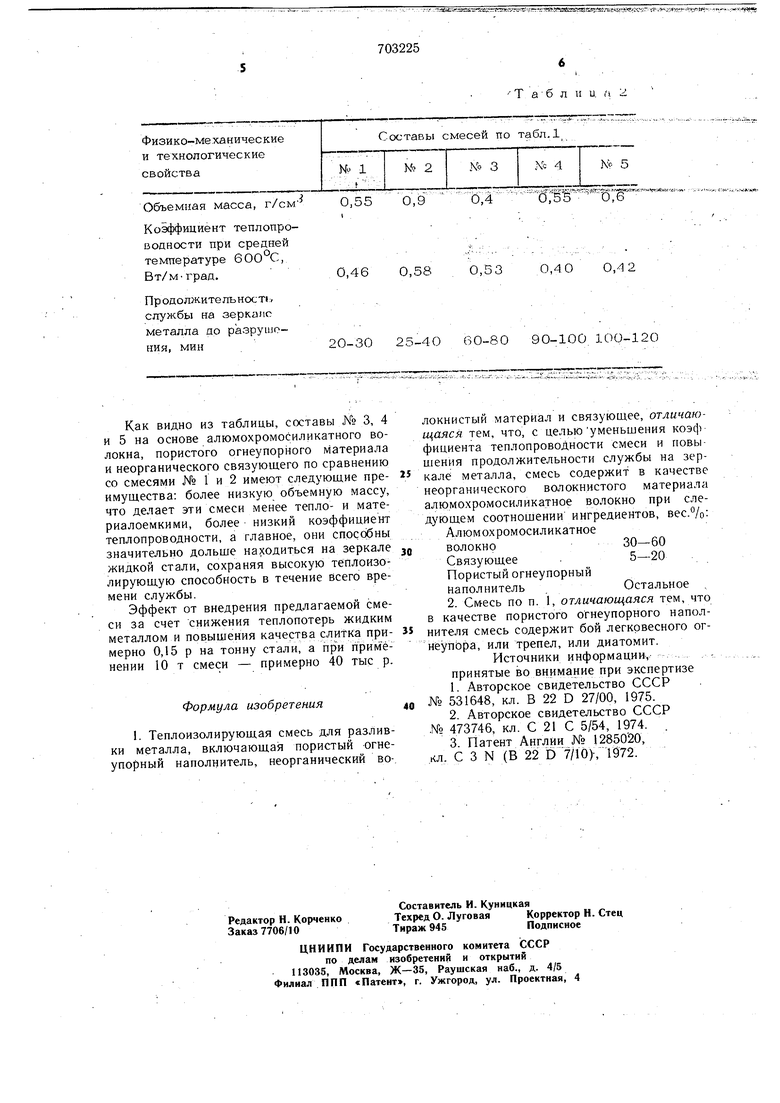

По этой технологии изготовляют Смеси четырех составов, которые приведены в табл. 1. Полученные смеси подвергают испытаниям: изменению коэффициента теплопроводности, а также выдержке на поверхиости жидкой стали при 1600°С вплоть до разрушения. В табл. 2 приведены характеpиctики указанных смесей и их служебные свойства.

Т а б л и ц а 1

60

50 35

30

35

50

70 20

15

20

10 Объемная масса, г/см 0,55 0,9 I Коэффициент теплопро-водности при средней температуре , Вт/м-град. Продолжите ль нос тг службы на зеркале металла до разрушо20-30 25-40 ния, мин Как видно из таблицы, составы № 3, 4 и 5 на основе алюмохромосиликатного волокна, пористого огнеупорного материала и неорганического связующего по сравнению со смесями № 1 и 2 имеют следующие преимущества: более низкую объемную массу, что делает эти смеси менее тепло- и материалоемкими, более низкий коэффициент теплопроводности, а главное, они способны значительно дольще находиться на зеркале жидкой стали, сохраняя высокую теплоизолирующую способность в течение всего времени службы. Эффект от внедрения предлагаемой смеси за счет снижения теплопотерь жидким металлом и повыщения качества слитка примерно 0,15 р на тонну стали, а при примёнении 10 т смеси - примерно 40 тыс р. Формула изобретения 1. Теплоизолирующая смесь для разливки металла, включающая пористый огнеупорный наполнитель, неорганический во Т а б л и ц а 2 0,46 0,58 бД бГНб оГб :: -. 0,530,40 0,42 60-80 90-100 100-120 локнистый материал и связующее, отличающаяся тем, что, с цельюуменьшения коэф фициента теплопроводности смеси и повыщения продолжительности службы на зеркале металла, смесь содержит в качестве неорганического волокнистого материала алюмохромосиликатное волокно при следующем соотнощении ингредиентов, вес.%: Алюмохромосиликатное волокно30-60 Связующее.5-20 Пористый огнеупорный наполнительОстальное , 2. Смесь по п. 1, отличающаяся тем, что в качестве пористого огнеупорного наполнителя смесь содержит бой легковесного огнеупЬра, или трепел, или диатомит. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 531648, кл. В 22 D 27/00, 1975. 2.Авторское свидетельство СССР .№ 473746, кл. С 21 С 5/54, 1974. 3.Патент Англии № 1285020, кл. С 3 N (В 22 D 7/iO, 1972.

Авторы

Даты

1979-12-15—Публикация

1977-09-12—Подача