Изобретение относится к металлообработке и может быть использовано при шлифовании зубчатых колес,

Цель изобретения - повышение производительности за счет сокращения длины рабочего хода при обработке входного участка зубьев.

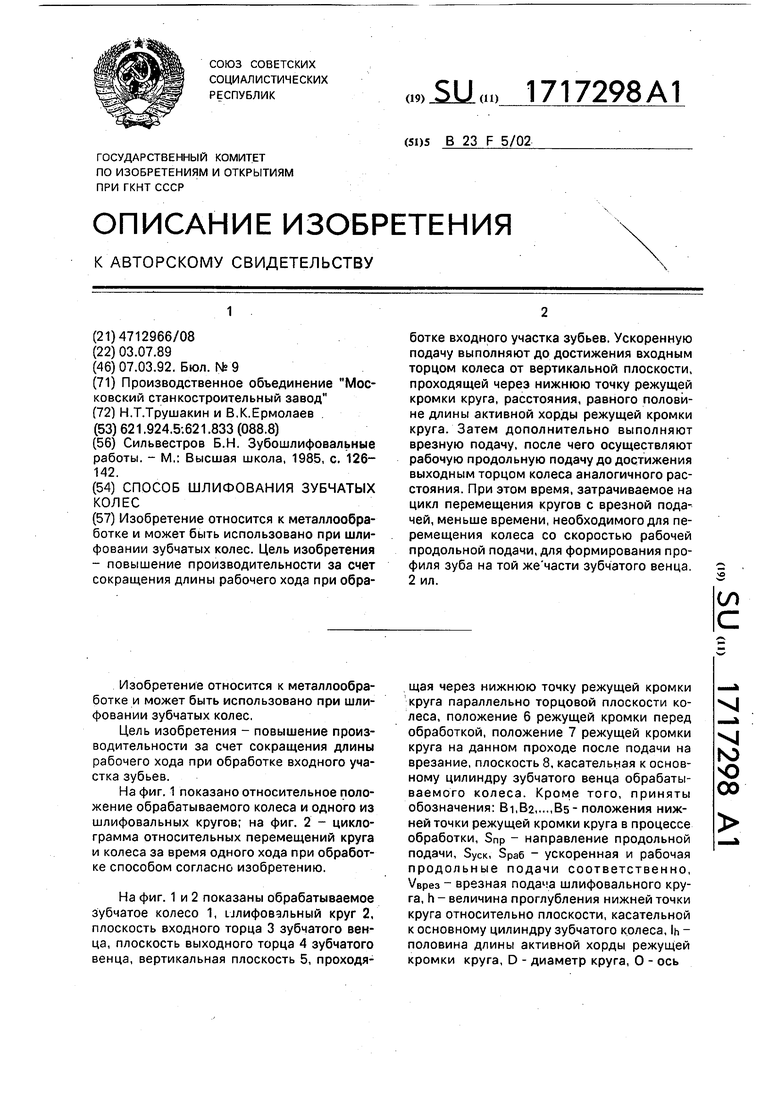

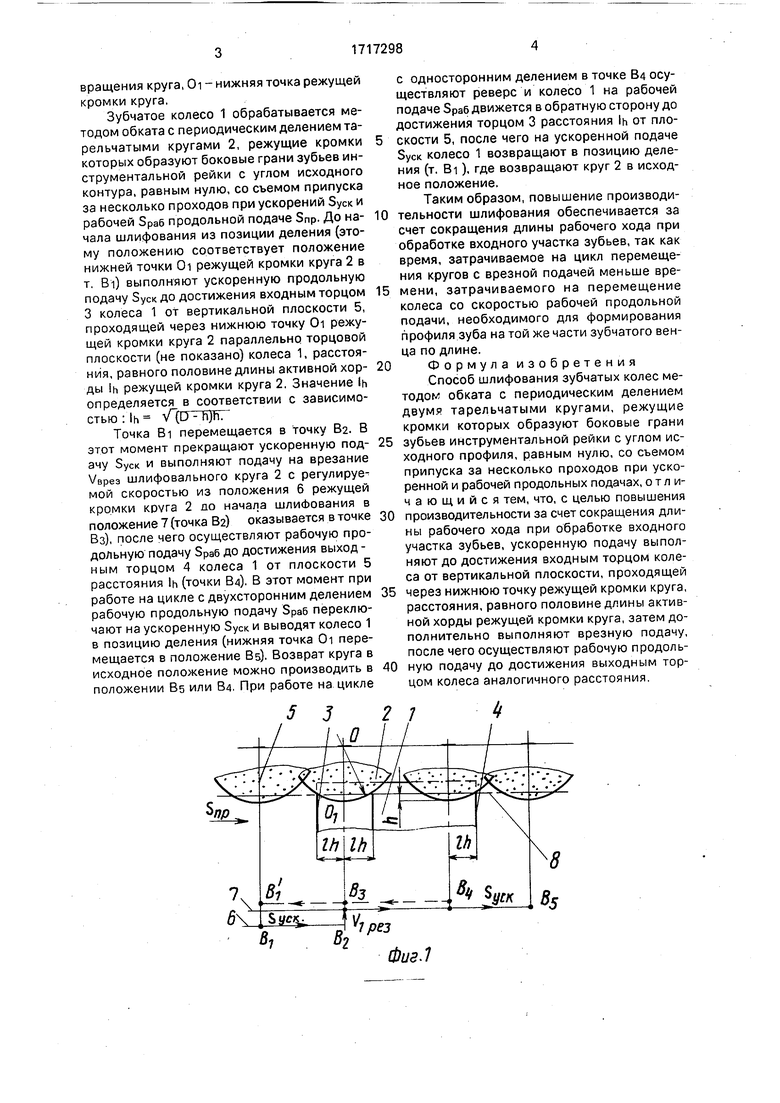

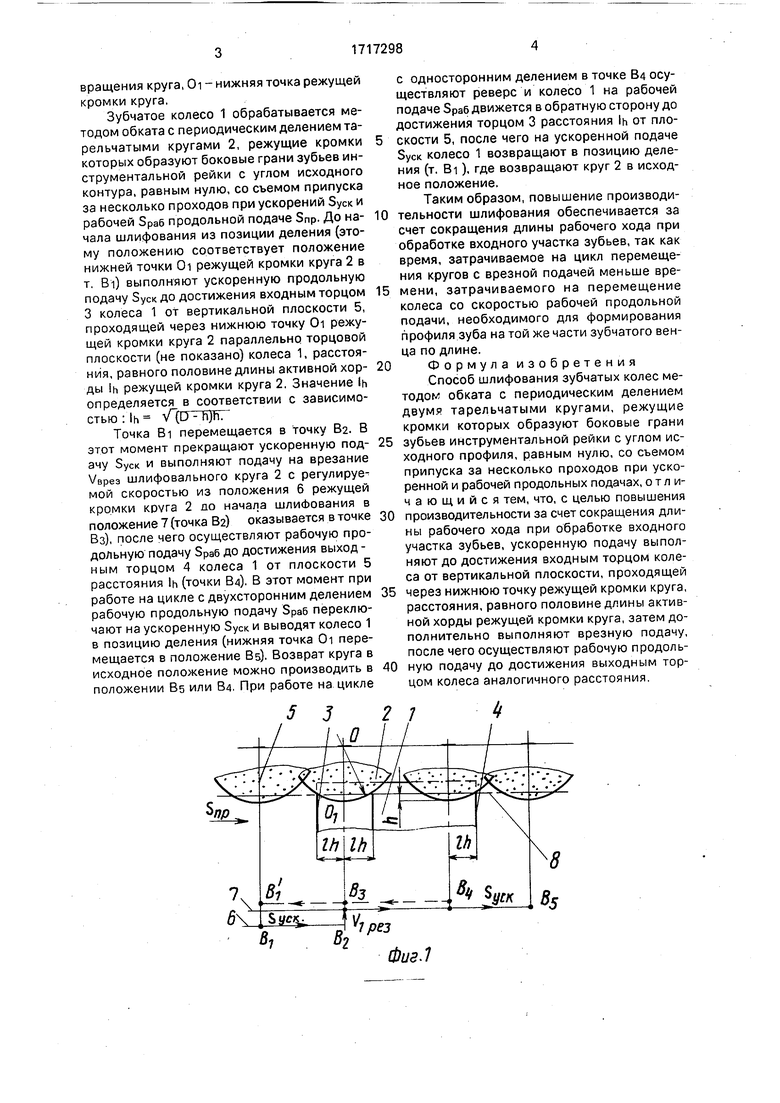

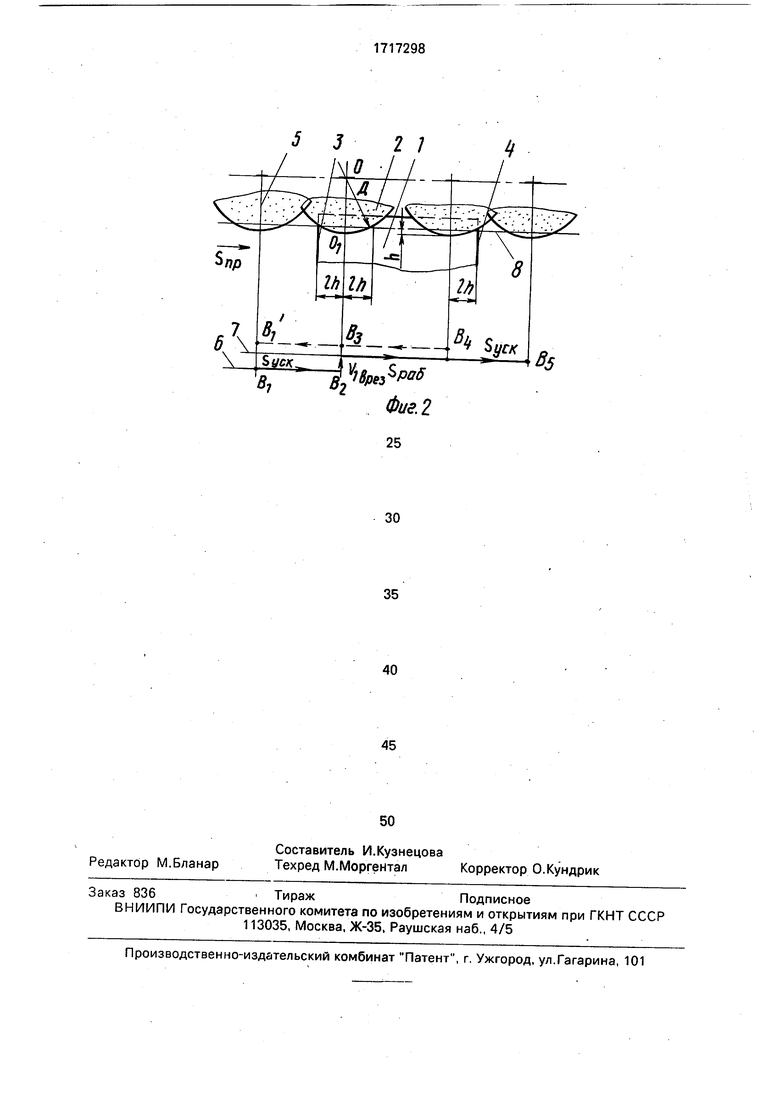

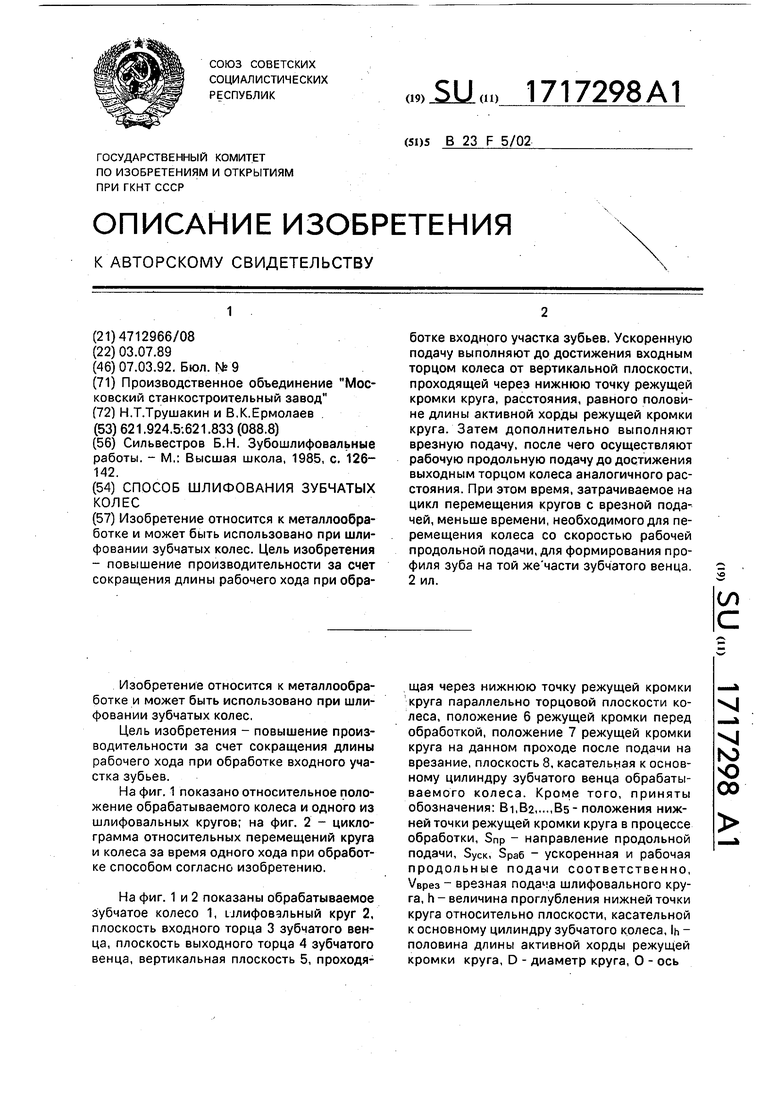

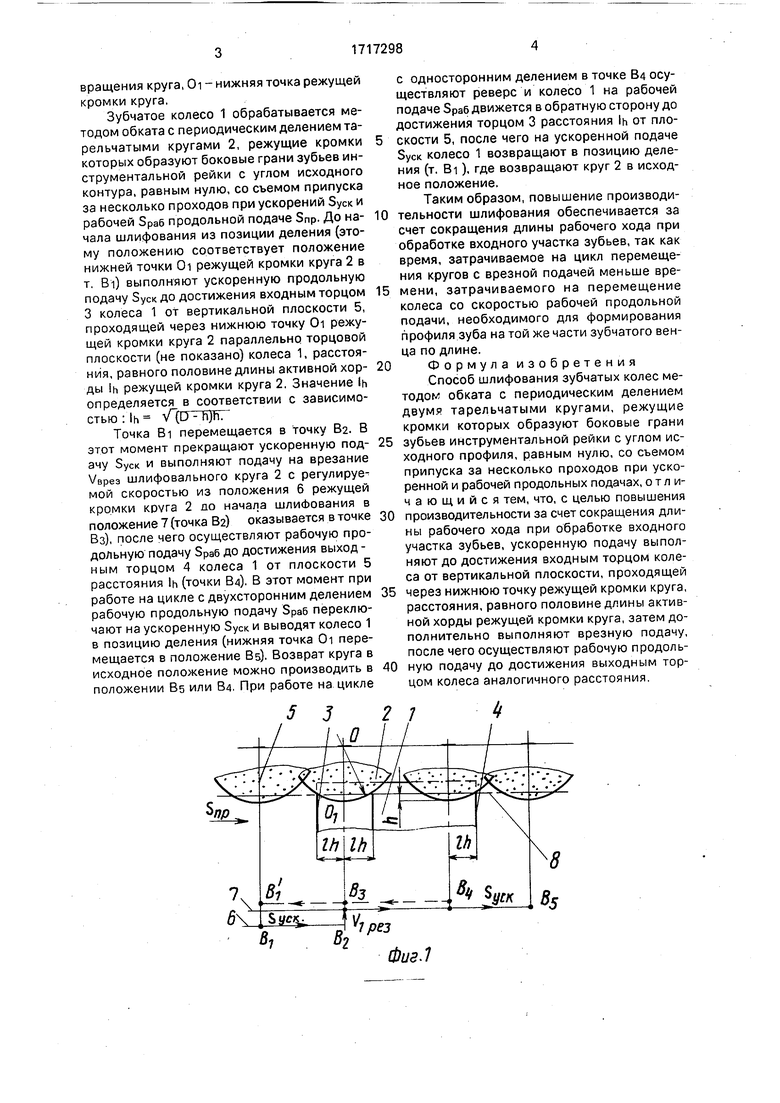

На фиг. 1 показано относительное положение обрабатываемого колеса и одного из шлифовальных кругов; на фиг. 2 - циклограмма относительных перемещений круга и колеса за время одного хода при обработке способом согласно изобретению.

На фиг. 1 и 2 показаны обрабатываемое зубчатое колесо 1, илифовэльный круг 2, плоскость входного торца 3 зубчатого венца, плоскость выходного торца 4 зубчатого венца, вертикальная плоскость 5, проходящая через нижнюю точку режущей кромки круга параллельно торцовой плоскости колеса, положение 6 режущей кромки перед обработкой, положение 7 режущей кромки круга на данном проходе после подачи на врезание, плоскость 8,касательная к основному цилиндру зубчатого венца обрабатываемого колеса. Кроме того, приняты обозначения: Bi,B2,...,B5- положения нижней точки режущей кромки круга в процессе обработки, Snp - направление продольной подачи, Зуек, Зраб - ускоренная и рабочая продольные подачи соответственно, VBpe3 врезная подача шлифовального круга, h - величина проглубления нижней точки круга относительно плоскости, касательной к основному цилиндру зубчатого колеса, Ih - половина длины активной хорды режущей кромки круга, D - диаметр круга, О - ось

VI

ю ю

00

вращения круга, Oi - нижняя точка режущей кромки круга.

Зубчатое колесо 1 обрабатывается методом обката с периодическим делением та- рельчатыми кругами 2, режущие кромки которых образуют боковые грани зубьев инструментальной рейки с углом исходного контура, равным нулю, со съемом припуска за несколько проходов при ускорений Зуек и рабочей Зраб продольной подаче Snp. До начала шлифования из позиции деления (этому положению соответствует положение нижней точки Oi режущей кромки круга 2 в т. Bi) выполняют ускоренную продольную подачу Зуек до достижения входным торцом 3 колеса 1 от вертикальной плоскости 5, проходящей через нижнюю точку От режущей кромки круга 2 параллельно торцовой плоскости (не показано) колеса 1, расстояния, равного половине длины активной хорды Ih режущей кромки круга 2, Значение ь определяется в соответствии с зависимостью :lh VfTJTTijrTr

Точка Bi перемещается в точку В2. В этот момент прекращают ускоренную подачу 5уск и выполняют подачу на врезание VBpea шлифовального круга 2 с регулируе мой скоростью из положения 6 режущей кромки круга 2 до начала шлифования в положение 7 (точка 82) оказывается в точке Вз), после чего осуществляют рабочую продольную подачу Зраб до достижения выход - ным торцом 4 колеса 1 от плоскости 5 расстояния 1ь (точки ВА. В этот момент при работе на цикле с двухсторонним делением рабочую продольную подачу Зраб переключают на ускоренную Зуек и выводят колесо 1 в позицию деления (нижняя точка Oi перемещается в положение Bs). Возврат круга в исходное положение можно производить в положении Bg или В. При работе на цикле

с односторонним делением в точке В4 осуществляют реверс и колесо 1 на рабочей подаче Зраб движется в обратную сторону до достижения торцом 3 расстояния ь от плоскости 5, после чего на ускоренной подаче Зуек колесо 1 возвращают в позицию деления (т. Вт), где возвращают круг 2 в исходное положение.

Таким образом, повышение производительности шлифования обеспечивается за счет сокращения длины рабочего хода при обработке входного участка зубьев, так как время, затрачиваемое на цикл перемещения кругов с врезной подачей меньше времени, затрачиваемого на перемещение колеса со скоростью рабочей продольной подачи, необходимого для формирования профиля зуба на той же части зубчатого венца по длине.

Формула изобретения

Способ шлифования зубчатых колес методом обката с периодическим делением двумя тарельчатыми кругами, режущие кромки которых образуют боковые грани

зубьев инструментальной рейки с углом исходного профиля, равным нулю, со съемом припуска за несколько проходов при ускоренной и рабочей продольных подачах, отличающийся тем, что, с целью повышения

производительности за счет сокращения длины рабочего хода при обработке входного участка зубьев, ускоренную подачу выполняют до достижения входным торцом колеса от вертикальной плоскости, проходящей

через нижнюю точку режущей кромки круга, расстояния, равного половине длины активной хорды режущей кромки круга, затем дополнительно выполняют врезную подачу, после чего осуществляют рабочую продольную подачу до достижения выходным торцом колеса аналогичного расстояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| УСТРОЙСТВО ДЛЯ ЗУБОТОЧЕНИЯ | 2012 |

|

RU2611584C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

Изобретение относится к металлообработке и может быть использовано при шлифовании зубчатых колес. Цель изобретения - повышение производительности за счет сокращения длины рабочего хода при обработке входного участка зубьев. Ускоренную подачу выполняют до достижения входным торцом колеса от вертикальной плоскости, проходящей через нижнюю точку режущей кромки круга, расстояния, равного половине длины активной хорды режущей кромки круга. Затем дополнительно выполняют врезную подачу, после чего осуществляют рабочую продольную подачу до достижения выходным торцом колеса аналогичного расстояния. При этом время, затрачиваемое на цикл перемещения кругов с врезной подачей, меньше времени, необходимого для перемещения колеса со скоростью рабочей продольной подачи, для формирования профиля зуба на той же части зубчатого венца. 2 ил. (Л С

5 J

я

2 1

8 %

Фиг.1

| Сильвестров Б.Н | |||

| Зубошлифовальные работы | |||

| - М.: Высшая школа, 1985, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1992-03-07—Публикация

1989-07-03—Подача