Изобретение относится к области машиностроения, в частности к изготовлению зубчатых колес.

Цель изобретения - повышение точности обработки зубчатых колес с малым числом зубьев и большим модулем.

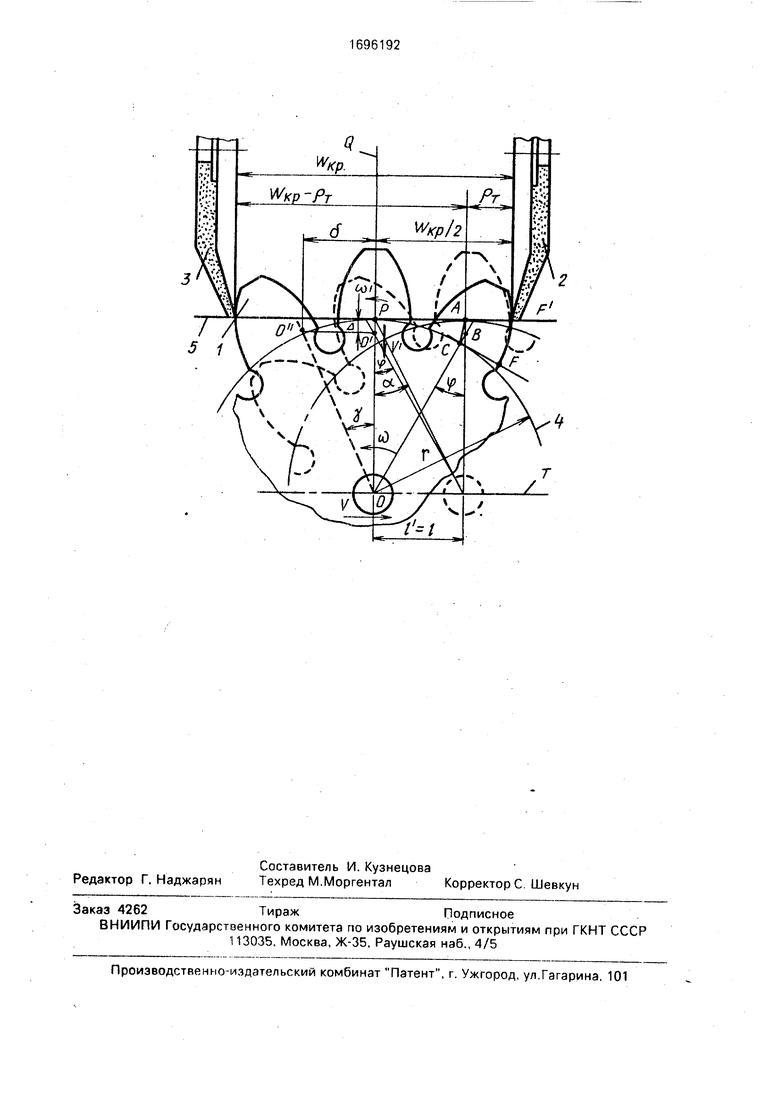

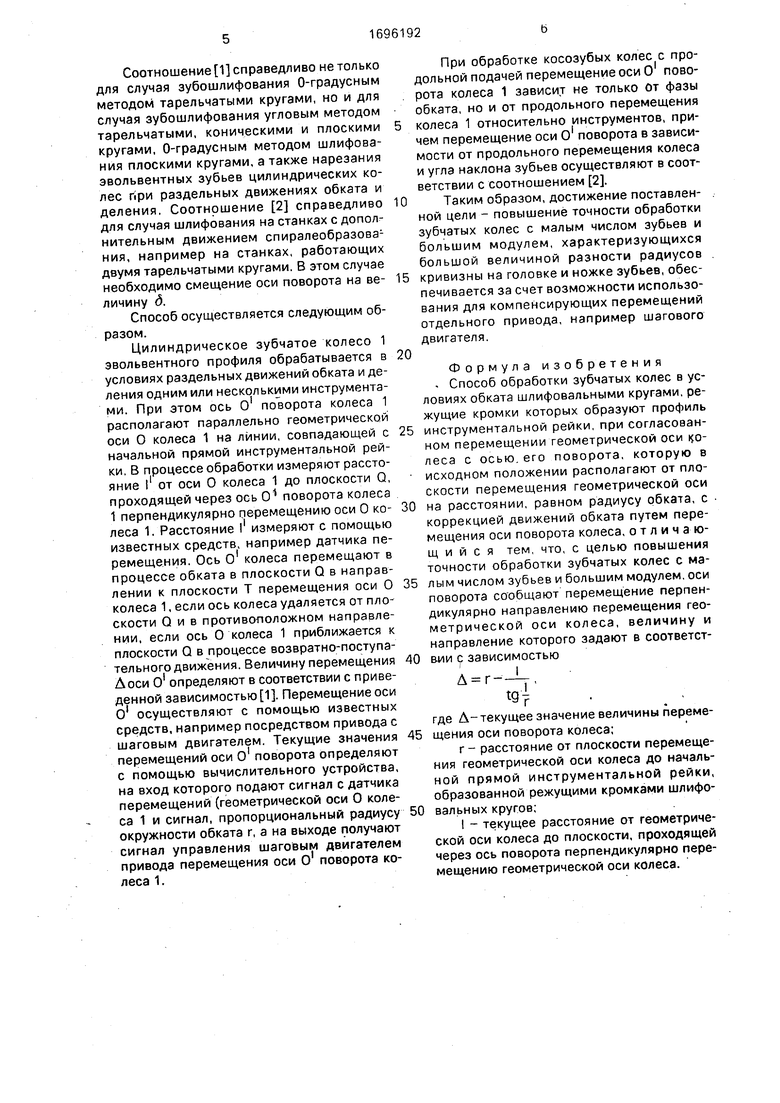

Изобретение поясняется чертежом, на котором представлена схема образования эвольвентного профиля при шлифовании предложенным способом.

На чертеже приняты следующие обозначения: - обрабатываемое зубчатое колесо; 2,3- шлифовальные круги; 4 - обкатной ролик; 5 - обкатные ленты, г - радиус окружности обката обрабатываемого колеса; WKP - длина общей нормали колеса в охвате кругами; - текущий радиус кривизны

эвольвентного профиля; О - геометрическая ось колеса; О1, 0м - ось поворота колеса при обработке способом согласно изобретению; Р, Р1 - полюс станочного зацепления в двух положениях обката, р- угол поворота колеса при обработке точки профиля с радиусом РГ, V - направление перемещения оси колеса в процессе обката от среднего положения в положение обработки точки F профиля с радиусом кривизны /От. W- направление поворота колеса вокруг геометрической оси при перемещении оси колеса в направлении V при обработке традиционным способом; V - направление перемещения оси поворота колеса при обработке способом согласно изобретению, ш - направление поворота колеса вокруг ог.и поворота при

о ю о

ю

ю

обработке предлагаемым способом; А- величина перемещения оси поворота колеса; (текущее расстояние от среднего положения обката до оси колеса при обработке традиционным способом; I - текущее расстояние от оси колеса до плоскости, прохо- дящей через ось поворота колеса перпендикулярно перемещению оси колеса; Q - плоскость, проходящая через ось поворота колеса перпендикулярно пере- мещению оси колеса; Т - плоскость перемещения геометрической оси колеса; N - начальная прямая инструментальной рейки; у- угол поворота колеса в результате движения спиралеобразования; д - теку- щее значение перемещения оси поворота колеса в случае обработки косозубого колеса.

При шлифовании зубчатого колеса 1 традиционным способом двумя тарельча- ты ми кругами 2, 3 0-градусным методом круги 2, 3 устанавливают так, что расстояние между режущими кромками равно длине общей нормали WKp в охвате кругами, а профилирующие точки (не обозначены) кругов 2, 3 лежат на касательной к окружности обката г колеса 1 (в данном случае , где гь - радиус основной окружности колеса). В процессе обката ось О колеса 1 перемещается в плоскости Т, перпендикулярной торцо- вой плоскости (не показано) колеса 1. Обкатной ролик 4, радиус которого равен радиусу г за вычетом толщины обкатных лент 5, закреплен соосно с обрабатываемым колесом 1 и обкатывается по лентам 5, которые одним концом закреплены на обкатном ролике 4, а другим - на стойке лент (не показано).

Для того чтобы обработать точку F, в которой радиус кривизны эвольвенты равен РТ, ось О колеса 1 должна переместиться на расстояние l WKp/2 -рн от среднего положения обката. Точка С обкатного ролика 4 приходит в точку А, лежащую на касательной к окружности обката г, а колесо повора- чивается вокруг геометрической оси О на угол р в направлении стрелки ш. Точка F перемещается в точку F , в которой находится профилирующая точка круга 2.

При шлифовании зубьев согласно изо- бретению ось поворота О колеса 1 располагают параллельно геометрической оси О колеса 1 на линии, совпадающей с начальной прямой N инструментальной рейки (не показано). На чертеже изображен частный случай, когда ось поворота О1 расположена в плоскости Q, проходящей через полюс Р станочного зацепления при среднем положении обката. Необходимость в обкатном

ролике и обкатных лентах при обработке данным способом отпадает.

При перемещении оси О колеса 1 на расстоянии колесо 1 поворачивается в направлении стрелки со1 вокруг оси О1 на угол а, не равный углу р. Для того чтобы колесо 1 повернулось на угол р, ось О1 поворота перемещают в направлении стрелки V1 на величину А.В результате этих движений точка С, лежащая на окружности обката г, приходит в точку А, а точка F профиля зуба колеса 1 перемещается в точку F1, где находится профилирующая точка круга 2. В этот момент круг 3 обрабатывает противоположный зуб колеса 1 в точке с радиусом кривизны эвольвенты, равным WKp- рн. Можно записать

№ -л

tgp 2-Доткуда

д-г-УЦр-А

WKp

так как р -рг I и р -п (из условия образования эвольвенты) Лг-r-L..

1

tgЈ

где А-текущее значение величины перемещения оси поворота колеса;

г- радиус окружности обката обрабатываемого колеса;

I - расстояние от геометрической оси колеса до плоскости, проходящей через ось поворота перпендикулярно перемещению оси колеса;

р-угол поворота колеса.

В случае обработки косозубого колеса, имеющего наклон зубьев на окружности обката, равный /8 (не показано), колесо 1 по мере его перемещения вдоль своей оси надо повернуть на дополнительный угол у, который, как известно, определяют из соотношения

где L - текущее значение перемещения колеса вдоль своей оси в процессе продольной подачи (не показано);

/ - угол наклона зубьев на окружности об ката-г..

Из чертежа следует

5 (r-A)tgy (r-A)tg, 2.

где 6 - текущее значение перемещения оси поворота колеса параллельно перемещению геометрической оси колеса.

Соотношение 1 справедливо не только для случая зубошлифования 0-градусным методом тарельчатыми кругами, но и для случая зубошлифования угловым методом тарельчатыми, коническими и плоскими кругами, 0-градусным методом шлифования плоскими кругами, а также нарезания эвольвентных зубьев цилиндрических колес при раздельных движениях обката и деления. Соотношение 2 справедливо для случая шлифования на станках с дополнительным движением спиралеобразова- ния, например на станках, работающих двумя тарельчатыми кругами. В этом случае необходимо смещение оси поворота на величину д.

Способ осуществляется следующим образом.

Цилиндрическое зубчатое колесо 1 эвольвентного профиля обрабатывается в условиях раздельных движений обката и деления одним или несколькими инструментами. При этом ось О поворота колеса 1 располагают параллельно геометрической оси О колеса 1 на линии, совпадающей с начальной прямой инструментальной рейки. В процессе обработки измеряют расстояние I1 от оси О колеса 1 до плоскости Q, проходящей через ось О1 поворота колеса 1 перпендикулярно перемещению оси О колеса 1, Расстояние I измеряют с помощью известных средств, например датчика перемещения. Ось О1 колеса перемещают в процессе обката в плоскости Q в направлении к плоскости Т перемещения оси О колеса 1, если ось колеса удаляется от плоскости Q и в противоположном направлении, если ось О колеса 1 приближается к плоскости Q в процессе возвратно-поступательного движения. Величину перемещения Аоси О1 определяют в соответствии с приведенной зависимостью 1. Перемещение оси О осуществляют с помощью известных средств, например посредством привода с шаговым двигателем. Текущие значения перемещений оси О1 поворота определяют с помощью вычислительного устройства, на вход которого подают сигнал с датчика перемещений (геометрической оси О колеса 1 и сигнал, пропорциональный радиусу окружности обката г, а на выходе получают сигнал управления шаговым двигателем привода перемещения оси О поворота колеса 1.

При обработке косозубых колес с продольной подачей перемещение оси О1 поворота колеса 1 зависит не только От фазы обката, но и от продольного перемещения 5 колеса 1 относительно инструментов, причем перемещение оси О1 поворота в зависимости от продольного перемещения колеса и угла наклона зубьев осуществляют в соответствии с соотношением 2.

0 Таким образом, достижение поставленной цели - повышение точности обработки зубчатых колес с малым числом зубьев и большим модулем, характеризующихся большой величиной разности радиусов

5 кривизны на головке и ножке зубьев, обеспечивается за счет возможности использования для компенсирующих перемещений отдельного привода, например шагового двигателя.

0

Формула изобретения - Способ обработки зубчатых колес в условиях обката шлифовальными кругами, режущие кромки которых образуют профиль

5 инструментальной рейки, при согласованном перемещении геометрической оси колеса с осью его поворота, которую в исходном положении располагают от плоскости перемещения геометрической оси

0 на расстоянии, равном радиусу обката, с коррекцией движений обката путем перемещения оси поворота колеса, отличающийся тем, что, с целью повышения точности обработки зубчатых колес с ма5 лым числом зубьев и большим модулем, оси поворота сообщают перемещение перпендикулярно направлению перемещения геометрической оси колеса, величину и направление которого задают в соответст0 вии с зависимостью

k-r-L,

tg{

где Л- текущее значение величины переме5 щения оси поворота колеса;

г - расстояние от плоскости перемещения геометрической оси колеса до начальной прямой инструментальной рейки, образованной режущими кромками шлифо0 вальных кругов;

I - текущее расстояние от геометрической оси колеса до плоскости, проходящей через ось поворота перпендикулярно перемещению геометрической оси колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| Способ обработки зубчатых колес | 1987 |

|

SU1611609A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| Способ шлифования эвольвентных профилей цилиндрических зубчатых колес и станок для его осуществления | 1985 |

|

SU1574163A3 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| Способ задания режимов резания при шлифовании цилиндрических зубчатых колес | 1987 |

|

SU1530351A1 |

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| Способ шлифования зубьев цилиндрических зубчатых колес и устройство для его осуществления | 1980 |

|

SU925242A3 |

Изобретение относится к области машиностроения, в частности к изготовлению зубчатых колес. Цель изобретения - повышение точности обработки зубчатых колес с малым числом зубьев и большим модулем, характеризующихся большой величиной разности радиусов кривизны на головке и ножке зубьев. Поставленная цель достигается тем, что шлифование зубчатых колес в условиях обката выполняют при несовпадении геометрической оси колеса с осью его поворота Коррекцию движений обката выполняют путем перемещения оси поворота колеса перпендикулярно направлению перемещения его геометрической оси. Величину и направление этого перемещения задают в соответствии с зависимостью Ј r-(l/tgl/2), где Д - текущее значение величины перемещения, оси поворота колеса, г- расстояние от плоскости перемещения геометрической оси колеса до начальной прямой инструментальной рейки, образованной режущими кромками шлифовальных кругов; I - текущее расстояние от reoMej- рической оси колеса до плоскости, проходящей через ось поворота перпендикулярно перемещению геометрической оси. Достижение поставленной цели обеспечивается за счет возможности использования для компенсирующих перемещений отдельного привода, например шагового двигателя 1 ил. (/ С

| Способ обработки зубчатых колес | 1987 |

|

SU1611609A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1988-03-18—Подача