Изобретение относится к гальваностегии, в частности к нанесению блестящих медных покрытий на сталь без промежуточного подслоя.

Известны электролиты [1, 2], содержащие сернокислую медь, серную кислоту, бензотриазол (БТА) или акриламин с производным триазола [3] или хинона [4] . Из указанных электролитов осаждаются медные покрытия при отрицательных значениях потенциала, получаются довольно качественные осадки.

Наиболее близким по технической сущности и достигаемому эффекту является электролит, содержащий сернокислую медь, серную кислоту и производное родамина [5], позволяющий получать полублестящие выровненные осадки.

Недостатками указанных электролитов является невозможность получения зеркальных медных покрытии без наводороживания стальной основы.

Задачей изобретения является получение зеркальных медных покрытий без наводороживания стальной основы и уменьшения пористости осадков. Достигаемый технический результат изобретения выражается в осаждении качественных гальваноосадков с мелкокристаллической структурой, равномерных, гладких, с хорошей адгезией и зеркальной поверхностью.

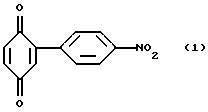

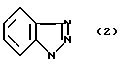

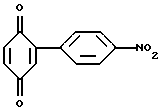

Сущность изобретения заключается в том, что в электролит, содержащий сернокислую медь, серную кислоту, вводятся органические блескообразующие добавки - 2 - нитробензохинон - 1,4, М.М.=206 (1) в сочетании с бензотриазолом М.М.=l99 (2), имеющие структурные формулы

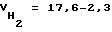

при следующем соотношении компонентов:

Медь сернокислая, г - 200-250

Кислота серная, г - 40-50

2-Нитробензохинон-1,4, моль/л - 1•10-4-1•10-3

Бензотриазол, моль/л - 1•10-4-5•10-4

Вода, л - До 1

Приготовление электролита. Сернокислую медь растворяют в нагретой до 50-60oС дистиллированной воде, фильтруют, затем смешивают с серной кислотой. Электролит прорабатывают в течение 4-6 ч с целью удаления примесей и добавляют расчетное количество 2-нитробензохинона-1,4 и БТА. БТА - белый кристаллический порошок, растворим в спирте, бензоле. Получается действием НNO; на О-фенилендиамин [6].

Реактивы используют марки ч.д.а.

Для получения электролита были приготовлены три состава компонентов.

Потенциал катода измеряли на потенциометре Р-375 относительно хлорсеребряного электрода с пересчетом на водородную шкалу. Блеск медных осадков измеряли на фотоэлектрическом блескомере ФБ-2 относительно увиолевой пластинки, блеск которой составляет 65 отн.ед. Область значений 0-10 соответствует матовой, 10-50 - полублестящей, 50-90 - блестящей, 90-100 - зеркальной поверхности. Выход по току (ВТ) определяли с помощью медного кулонометра, рассеивающую способность (PC) электролита - по методу Херинга - Блюма. Пористость осадков меди определяли по ГОСТу 9.302-79; твердость - на приборе ПМТ-3 методом статистического вдавливания алмазной пирамиды под нагрузкой 20 г. Электроосаждение меди проводили на пластинках (сталь 10) размером 40x40x2 мм, нерабочая сторона изолировалась лаком. Образцы полировались наждачной бумагой, обезжиривались венской известью, промывались дистиллированной водой.

Сцепление медного покрытия со стальной основой определяли на омедненных проволочных образцах методом скручивания на матине К-5, а также нанесением взаимно пересекающихся царапин на плоские образцы (пластины). Сцепление медного покрытия с основой считалось удовлетворительным, если не наблюдали отслаивание осадка от стальной основы при деформировании скручиванием проволочных осадков, а также при нанесении царапин.

Наводороживание определяли по изменению пластичности стальных проволочных образцов из стали У-8А ⊘1 мм, длиной 100 мм при скручивании на машине К-5 с растягивающей нагрузкой 1,5 кг. Пластичность рассчитывали по формуле N= (a/a0)•100%, где а и а0 - число оборотов до разрушения омедненного и неомедненного образцов.

Содержание водорода в стальных образцах определяли методом анодного растворения [7] . Качество и внешний вид покрытия определяли с помощью микроскопа. Испытания медных покрытий на коррозионную устойчивость проводили в камере солевого тумана [8].

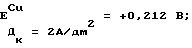

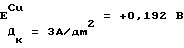

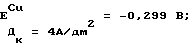

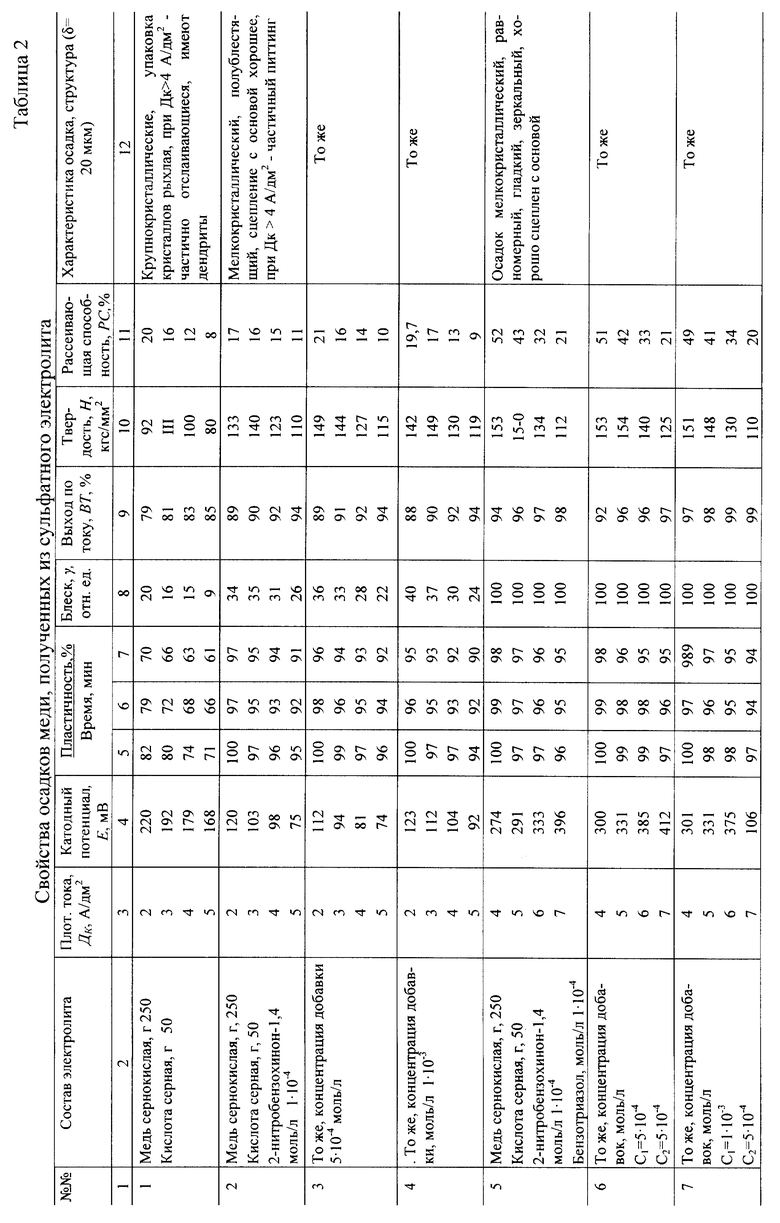

Результаты экспериментального анализа приведены в табл. 2, 3 и 4. Поверхность медного электрода заряжена положительно:

Eси q=Q = - 0,06 B;

,

,

а в присутствии бензотриазола, который образует комплексные соединения с Сu+2, может заряжаться отрицательно:

Eси q=o = - 0,06 B;

Поэтому 2-нитробензохинон-1,4 в сочетании с БТА, адсорбируясь на поверхности катода, эффективно защищают металл основы от наводороживания.

Электроосаждение меди из сульфатного электролита сопровождается сильным наводороживанием стальной основы, при этом пластичность образцов падает с 82 до 61% при плотности тока Дк от 2 до 5 А/дм2 (табл. 2).

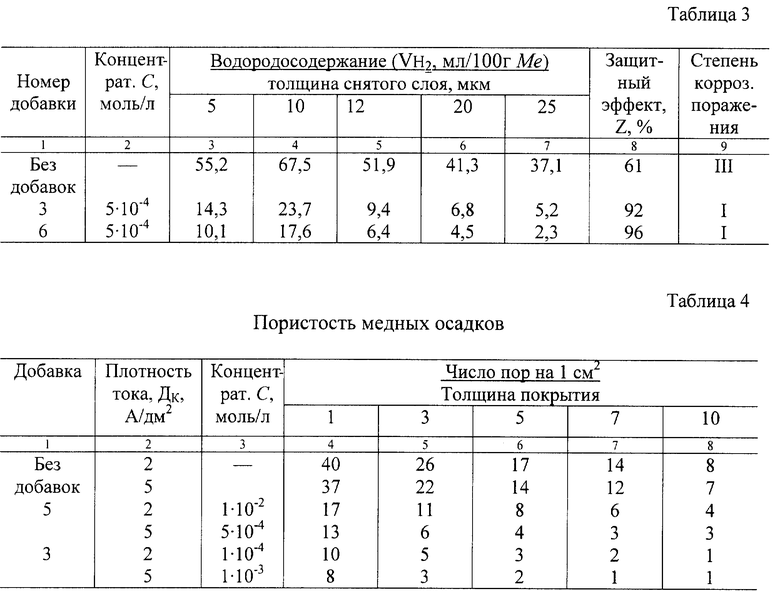

Осадки крупнокристаллические, рыхлые, частично отслаивающиеся от основы, особенно при Дк>4 А/дм2, имеется питтинг, достаточно пористы (число пор от 40 до 8 (табл. 4) при толщине покрытия 1-10 мкм) и не препятствуют диффузии водорода в стальную основу. Водородосодержание  составляет 55,2-37,1 мл/100 г. Продукты коррозии на 20-40% поверхности металла, защитный эффект небольшой - 61% (табл. 3).

составляет 55,2-37,1 мл/100 г. Продукты коррозии на 20-40% поверхности металла, защитный эффект небольшой - 61% (табл. 3).

Применяя добавки (табл. 2, 2-7) в сульфатном электролите в качестве блескообразователей и ингибиторов наводороживания, удалось получить качественные гальванические осадки.

Высокий блескообразующнй и ингибирующей эффект добавки 2-нитробензохинона-1,4 объясняется наличием адсорбционных центров атомов N и О, а также наличием ароматических колец, π-электроны которых смещают электронную плотность, поэтому хемосорбционная связь усиливается между ингибитором и металлом [9].

Потенциал катода значительно смещается в область отрицательных значений (ΔE=100-94 В) по сравнению с электролитом без добавок (табл. 2, 2-4), осадки получаются полублестящие (γ= 36-24 отн.ед.), хорошо сцепленные с основой, пластичность высокая - 100-90%.

Однако только совместное присутствие в электролите 2-нитробензохинона-1,4 и БТЛ усиливает их действие, проявляется синергизм, и эффективность блескообразующего и ингибирующего действия увеличивается.

Пример 1. Для осаждении меди использовали состав III (из табл. 1) при плотности тока Дк= 6 А/дм2 (табл. 2, 7). Потенциал катода отрицательный. В присутствии добавок сильно тормозится катодный процесс (Е=-375 мВ), осадки более мелкокристаллические, равномерные, гладкие, хорошо сцепленные с основой, зеркальные (γ= 100 отн. ед. ), выход по току ВТ=99%, твердость H=130 кгс/мм2, рассеивающая способность PC - 34%, осадки малопористые. Диффузия водорода в стальную основу затруднена, и пластичность составляет 98-95%), а водородосодержание  мл/100 г Me. Степень коррозионного поражения равна 1, т.е. наблюдается слабое потемнение поверхности.

мл/100 г Me. Степень коррозионного поражения равна 1, т.е. наблюдается слабое потемнение поверхности.

Пример 2. Состав III (табл. 1) при, Дк=4 А/дм2 (табл. 2, 6). Добавки сильно повышают перенапряжение катодного процесса (Е=-300 мВ). что благоприятно сказывается на качестве осадков, они мелкокристаллические, ровные, с хорошей адгезией, малопористые, зеркальные, а наводороживание почти исключено (N=100-98%). Выход по току - 92%, а твердость осадков 153 кг/мм2. Электролит обладает высокой рассеивающей способностью - 51%.

Таким образом, анализ экспериментальных данных подтвердил высокий блескообразующий и ингибирующий эффект в ванне меднения при совместном присутствии двух добавок - 2-нитробензохинон-1,4 с БТА. Потенциал катода отрицательный Е=-274...-406 мВ, это приводит к образованию более качественных гальванических покрытий с мелкокристаллической структурой, равномерных, гладких, зеркальных при всех режимах электролиза (γ=100 отн. ед.) без применения промежуточного подслоя, практически без наводорожнвания ( мл/100 г Me, а пластичность - 94 -100%), выход по току - 92-99%, твердость осадков 110-153 кгс/мм2.

мл/100 г Me, а пластичность - 94 -100%), выход по току - 92-99%, твердость осадков 110-153 кгс/мм2.

Источники информации

1. Блестящие электролитические покрытия./Под ред. Ю.Матулиса. - Вильнюс: Минтис, 1969. С.378.

2. Лошкарев Ю. М. Исследование процессов электроосаждения, металлов в условиях адсорбции поверхностно-активных веществ на электродах//Автореф. докт. диссер. - Днепропетровск, 1973.

3. А.с. 836233 СССР, М.кл. C 25 D 3/38. Сернокислый электролит меднения стали.

4. Милушкин А.С. Защита металлов. 1987, т. 23, 1, с.131-133.

5. А.с. СССР 33322, М.кл. С 23 В 5/18. Электролит меднения.

6. Химический энциклопедический словарь. - М.: Сов.Энцикл., 1982. с.72.

7. Клячко Ю.А., Школовская М.Ю., Иванова И.А. Завод. лаб., 1970, 9, с. 1025-1029.

8. Лошкарев Ю. М. Исследование процессов электроосаждения металлов в условиях адсорбции поверхностно-активных веществ на электродах//Автореф. докт.дисс.-Днепропетровский гос. ун-т, 1973. 545 с.

9. Розенфельд И.Л. Ингибиторы коррозии. - М.: Химия, 1977. С.350.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2004 |

|

RU2278908C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

Изобретение относится к гальваностегии, в частности к нанесению блестящих медных покрытий на сталь без промежуточного подслоя. Электролит содержит медь сернокислую 200-250 г, кислоту серную 40-50 г, 2-нитробензохинон -1,4 1•10-4-1•10-3 моль/л, бензотриазол 1•10-4-5•10-4 моль/л, воду до 1 л. Технический результат: получение качественных гальваноосадков с мелкокристаллической структурой, равномерных, гладких, с хорошей адгезией и зеркальной поверхностью. 4 табл.

Электролит блестящего меднения, содержащий сернокислую медь, серную кислоту, блескообразующие добавки и воду, отличающийся тем, что в качестве блескообразователей используются 2-нитробензохинон-1,4, имеющий формулу

и бензотриазол, имеющий формулу

при следующем соотношении компонентов:

Медь сернокислая, г - 200-250

Кислота серная, г - 40-50

2-Нитробензохинон-1,4, моль/л - 1•10-4-1•10-3

Бензотриазол, моль/л - 1•10-4-5•10-4

Вода, л - До 1

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 1971 |

|

SU424915A1 |

| Водный электролит блестящего меднения | 1982 |

|

SU1055781A1 |

| ФРЕЗА КОНЦЕВАЯ | 0 |

|

SU375179A1 |

Авторы

Даты

2002-12-10—Публикация

2001-06-29—Подача