( ЭЛЕКТРОЛИТ ДЛЯ АБРАЗИВНО-ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для алмазной электрохимической обработки | 1974 |

|

SU500968A1 |

| Электролит для электрохимической размерной обработки меди и ее сплавов | 1989 |

|

SU1717300A1 |

| Электролит для электрохимической маркировки аустенитных и мартенситных классов стали | 2023 |

|

RU2797193C1 |

| Электролит для электрохимического маркирования | 1978 |

|

SU732114A1 |

| Электролит для электрохимического маркирования нержавеющих сталей | 1984 |

|

SU1234081A1 |

| Электролит для электрохимического маркирования | 1980 |

|

SU933357A1 |

| Электролит для электрохимического маркирования | 1977 |

|

SU709307A1 |

| Электролит для электроалмазной обработки | 1986 |

|

SU1353587A1 |

| Электролит для электролитического шлифования | 1987 |

|

SU1484510A1 |

| Электролит для электрохимической обработки титановых сплавов | 1978 |

|

SU703294A1 |

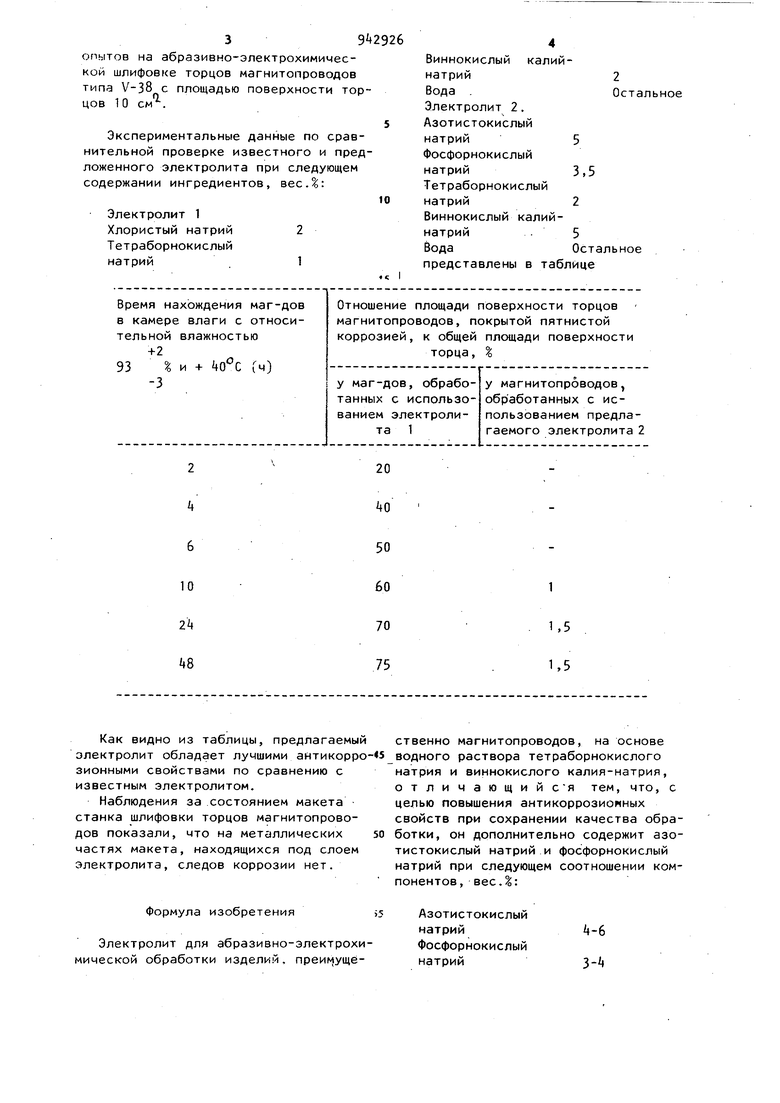

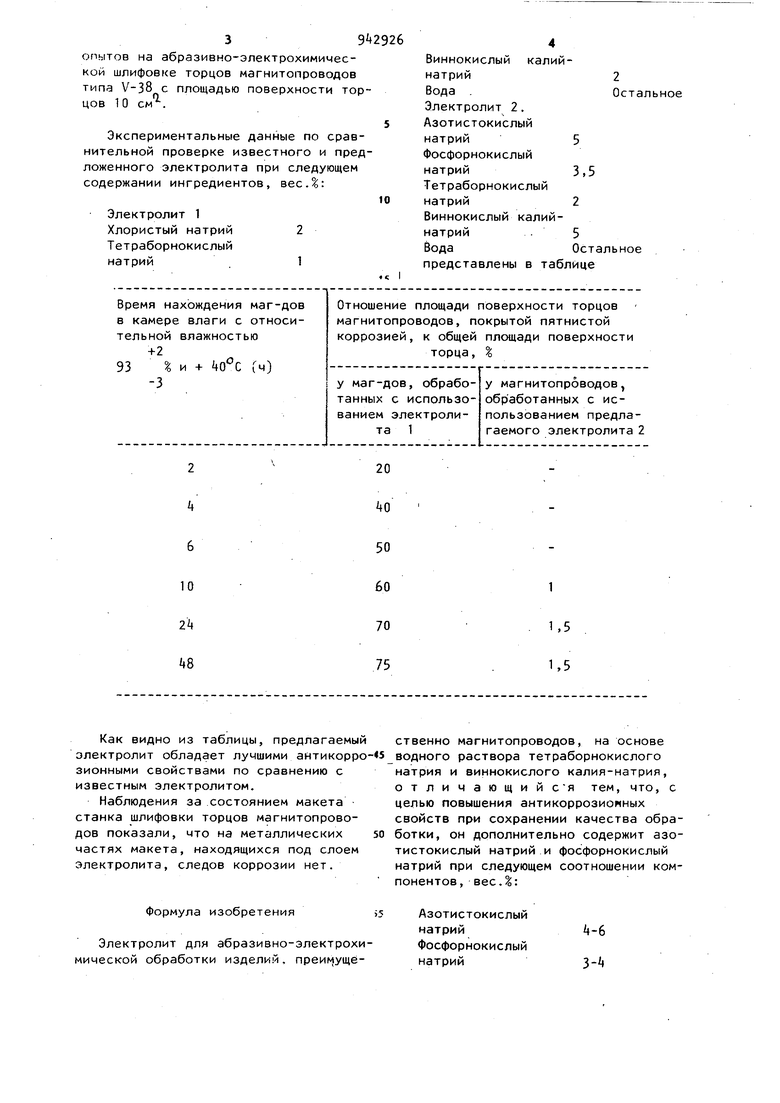

Изобретение относится к электро физическим и электрохимическим методам обработки и, в частности к абразивной (а)1мазной) электрохимической обработки изделий, преимущественно магнитопроводов. Известен электролит на основе вод ных растворов хлористого натрия, тет раборнокислого натрия и виннокислого калия-натрия при соотношении компонентов, вес-.%: 0,5-2 Хлористый натрий Тетраборнокислый 0,5-1,5 натрий Виннокислый калий1,0-3,0 натрий Остальное Cl Однако такой состав электролита не обеспечивает необходимых антикоррозионных свойств и приводит к коррозии обрабатываемых изделий и обору дования. При обработке витых магнито проводов имеют место межвитковые замыкания и коррозия отдельных пластин Цель изобретения - повышение анти коррозионных свойств у электролитов для абразивно-электрохимической обработки при сохранении качества обработки. Поставленная цель достигается тем, что в состав электролита на основе водных растворов тетраборнокислого натрия и виннокислого калия-натрия дополнительно введены азотистокислый натрий и фосфорнокислый натрий, причем компоненты взяты в следующем соотношении, вес.: Азотистокислый натрий Фосфорнокислый натрий Тетраборнокислый натрий Виннокислый калийЦ 6натрий Остальное Изобретение проверено в лабораторных условиях путем постановки ряда 39 опытов на абразивно-электрохимической шлифовке торцов магнитопроводов типа V-38 с площадью поверхности тор цов 10 см . Экспериментальные данные по срав нительной проверке известного и пред ложенного электролита при следующем содержании ингредиентов, вес.%: Электролит 1 Хлористый натрий Тетраборнокислый натрий Время нахождения маг-до в камере влаги с относи тельной влажностью +2 93 % и + 40°С Сч)

2

4

6

10 2k Ц8

Как видно из таблицы, предлагаемый электролит обладает лучшими аитикорро-«5 зионными свойствами по сравнению с известным электролитом.

Наблюдения за состоянием макета станка шлифовки торцов магнитопроводов показали, что на металлических so частях макета, находящихся под слоем электролита, следов коррозии нет.

формула изобретения 55

Электролит для абразивно-электрохимической обработки изделий, преимуще20 i+O

50 60 70 75

1

1,5

1,5

ственно магнитопроводов, на основе водного раствора тетраборнокислого натрия и виннокислого калия-натрия, отличающий ся тем, что, с целью повышения антикоррозионных свойств при сохранении качества обработки, он дополнительно содержит азотистокислый натрий и фосфорнокислый натрий при следующем соотношении компонентов, вес.%:

Азотистокислый

натрий 4-6

Фосфорнокислый

натрий -Ц Отношение площади поверхности торцов магнитопроводов, покрытой пятнистой коррозией, к общей площади поверхности у маг-дов, обработанных с использованием электролиВиннокислый калийнатрий2Вода . Остальное Электролит 2. Азотистокислый натрий 5 Фосфорнокислый натрий 3,5 Тетраборнокислый натрий 2 Виннокислый калийнатрий . 5 Вода Остальное представлены в таблице торца, % у магнитопроводов, обработанных с использованием предлата 1 гаемого электролита 2 5 .Тетраборнокислый натрий1,5-3 Виннокислый калийнатрийА-6ВодаОстальное 9 292б6 Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР j 500968, кл. В 23 Р 1/16 IS.

Авторы

Даты

1982-07-15—Публикация

1980-12-01—Подача