t

Изобретение относится к гальваностегии, в частности к электролитической му осажаению покрытий сплавом медь цинк (латунь) на стальные изделия.

Известен алектропит латунирования, содержащий сернокислые медь и цинк, пирофосфат калия и сульфосалициловый натрий Ш- указанного,алектролн- ТВ получают блестящие, прочно сцепленные со сталью покрытия со скоростью осаждения 5-7 мкм/час.

Однако известный электролит предна начен яля латунирования стальных яэдвлвй только в стационарных ваннах, при использовании же его в ваннах колокопь- ного и барабанного типов он не обеспечивает покрытия сложно- 41рофилнрсшанных имеющих глубокие отверстия деталей.

Кроме того, при работе в этом электролите требуется строгий контроль за температурой (18-25 С), так как в летнее время при температуре 32-35 С происходит разложение пирофосфатного комплекса.

Наиболее близким к изобретению по составу является электролит латуннровання, содержащий сернокислые медь и цинк, пирофосфат калия и фосфорнокислый калий одно- илв двузамещенный 2J.

Однако данный электролит предназначен для нанесения покрытий на изделия из цинковых сплавов, при этом процесс ведут как в стационарных, так и в коло0кольных ваннах. При нанесении же латунных покрытий на стальные изделия их адгезия с основой неудовлетворительная (покрытие выдерживает 1 гиб по методу гиб с перегибии), при больших же

S загрузках изделий в колокольную ванну не происходит полного двустороннего их покрытия, сцепление с основой отсутствует, так как в пирофосфатном электролите при катодном потенциале 0,350,55 В возникает анодный ток и происходит депассавация стальной поверхности, приводящая к быстрому полному разложению электролита, вследствие осаждения контактной меди. Рассеивающая способность электролита составляет 6%. Целью изобретения является повышение адгезии покрытий со стальной основой, рассеивающей способности и стабильности электролита.

Поставленная цель достигается тем, что предлагаемый электролит дополнительно содержит цианистый натрий при следующем соотношении ксмпонентов, г/л:

Сернокислая медь1-2

Сернокислый цинк50 -7О

Пирофосфат калия25О-ЗОО

Фосфорнокислый калий одно- или

двуаамещенный10-2 О

. Цианистый натрий0,8-2,0

Процесс осаждения рекомендуют про-i водить при рН 8-8,5, температуре 18-50ГС и плотности тока О,143- 0,170 А/дм.

Ведение процесса при плотности тока ниже 0,143 А/дм приводит к получению покрытий с повышенным содержание меди в сплаве, а при плотностр тока выше О,17О А/дм покрытие обогащается цинком.

Электролит готовят следующим образом,

В дистиллированной воде отдельно растворяют все указанные компоненты. Затем в раствор пирофосфата калия, являющийся основным комплексообразоваге- пем, постепенно при непрерывном перемешивании добавляют по отдельности растворы сернокислого цинка и сернокислой меди до полного исчезновения выпадающего осадка, после чего вводят фосфорнокислый калйй и цианистый натрий и раствор доводят водой до рабочего объема, рН электролита корректируют 10%ной пирофосфорной кислотой или 10%-«ым раствором едкого кали.

Добавка цианистого натрия играет роль стабилизирующего комплексообразо- вателя, практически полностью исключаю- щего выделение контактной меди, за счет изменения потенциала электродов.

Введение цианистого натрия свыше 2 г/л приводит к увеличению токсичности раствора, введение же его меньше 0,8 г/л не обеспечивает требуемую рассеивающую способность.

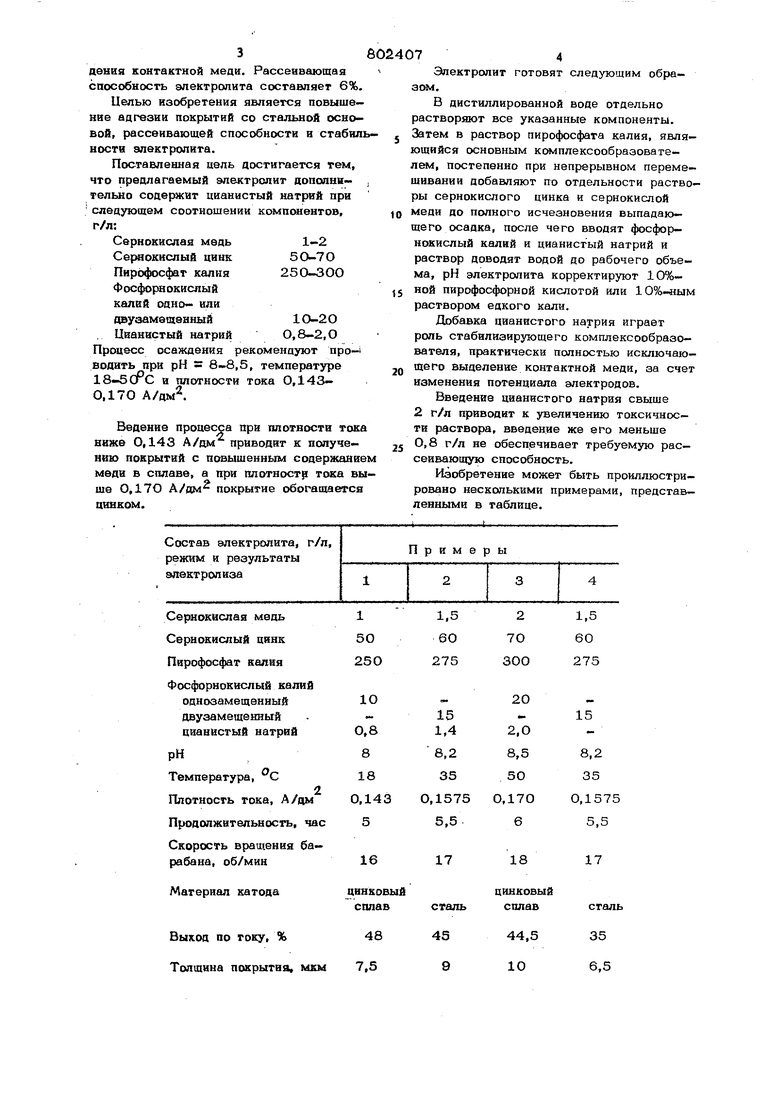

Изобретение может быть проиллюстрировано несколькими примерами, представленными в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для анодной обработки стальных деталей | 1978 |

|

SU775188A1 |

| Способ нанесения гальванических покрытий медью | 2022 |

|

RU2779419C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА МЕДЬ—ЦИНК | 1973 |

|

SU379678A1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| Электролит для осаждения меди | 1978 |

|

SU846602A1 |

| Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn | 2018 |

|

RU2698164C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ДЕКОРАТИВНЫХ МЕДНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028386C1 |

| Электролит латунирования | 1980 |

|

SU981458A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Электролит меднения | 1990 |

|

SU1761820A1 |

Фосфорнокислый калий однозамещенный двузамащенный цианистый натрий

рН

Температур, С

2 Плотность тока, А/дм

Продолжительнос1Ъ, час

Скорость вращения барабана, об/мин

Материал катода

Выкод по току, % Толщина покрытия, мкм

20

18

17

сталь

35

6,5

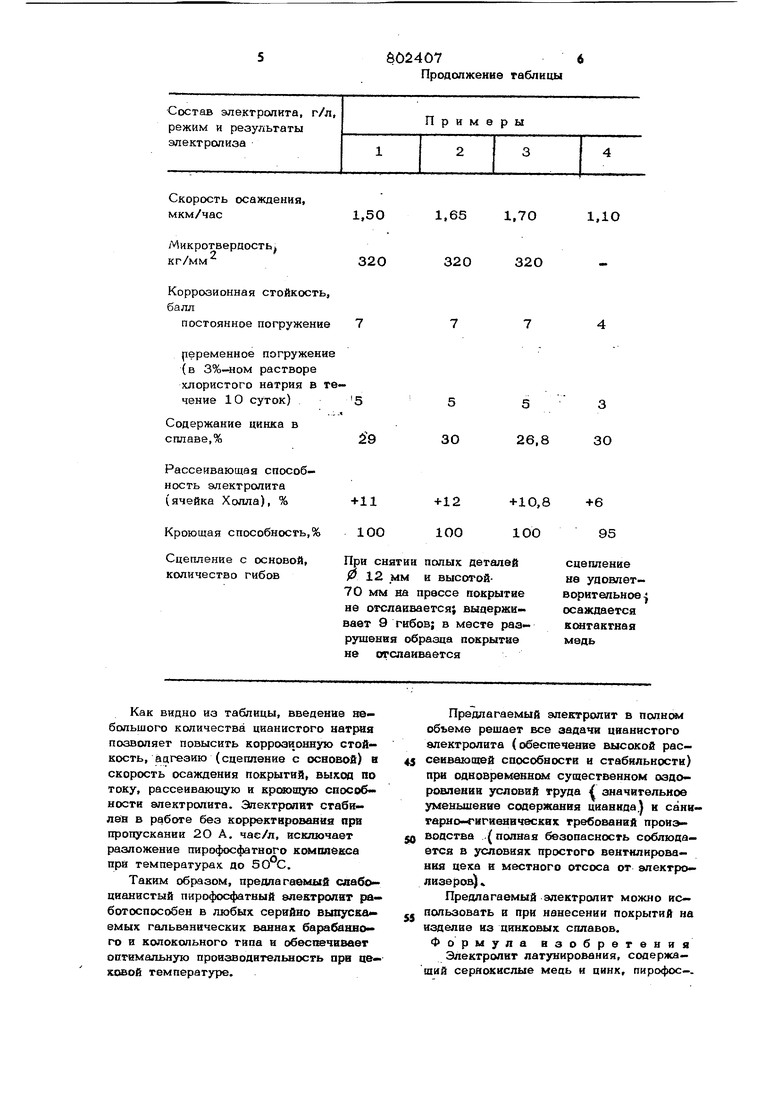

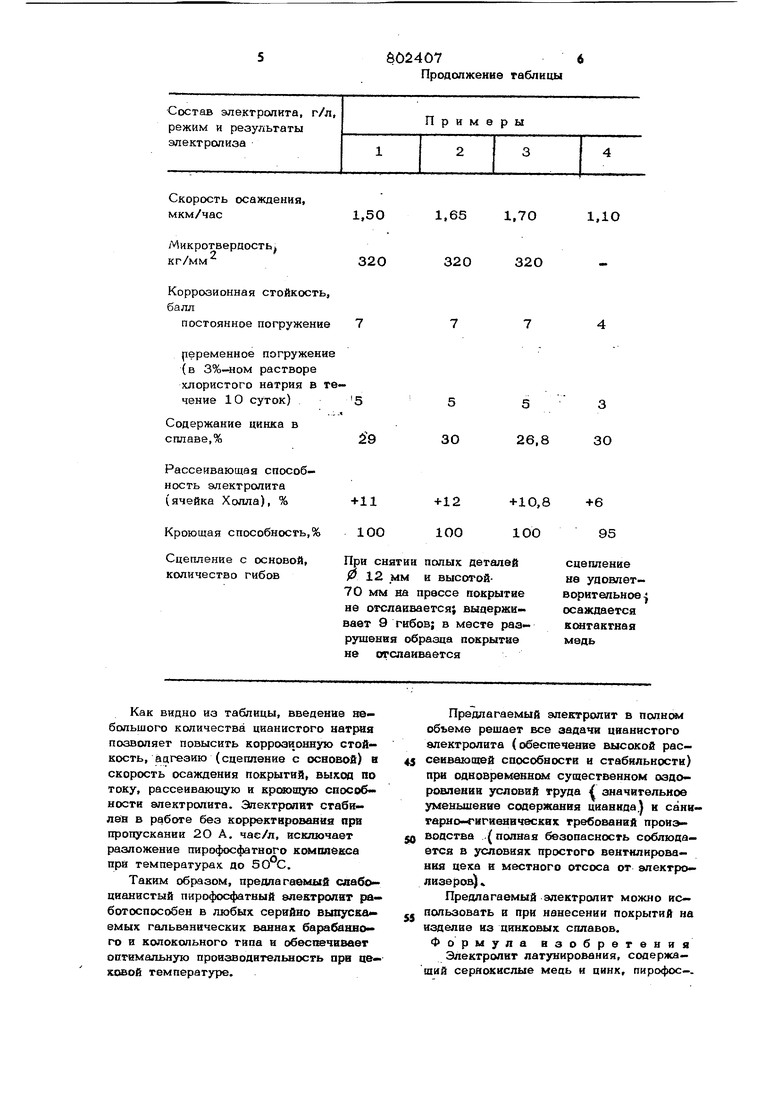

1,50

320

,

е 7

е те5

Как видно из таблицы, введение небольшого количества цианистого натрая позволяет повысить корроаи онную стойкость, адгезию (сцепление с основой) и скорость осаждения покрытия, выхоя по току, рассеивающую и кроющую способности электролита. Электролит стабилен в работе без корректирования арв пропускании 2О А, час/л, исключает разложение пирофосфатного комплекса при температурах до 5О С.

Таким образом, предлагаемые слабоцианистый пирофосфатный алектролнт Ш- ботоспособен в любых серийно выпуска емык гальванически с ваннах барабвнно- го и колокольного типа и обеспечивает оптимальную производительность прв оеховой температуре.

1,1О

1,70

320

320

5 30

5 26,8

3 ЗО

Предлагаемый электролит в полном объеме решает все задачи цианистого электролита (обеспечение высокой рассакваюсцей способности и стабильности) при одновременнс существенном оздоровлении условий труда ( значительное уменьшение содержания цианида. и санитарно- игиенвческвх требований прои

водства .(полная безопасность соблюдается в условиях простого вентилирования цеха и местного отсоса от алектро- лизеров) «

Предлагаемый электролит можно использовать и при нанесении покрытий на изделие из цинковых сплавов.

Формула изобретения Электролит латунирования, содержащий сернокислые меаь и цинк, пирофос-. 7 8024 фат калая и фосфорнокислый калий двузамещенный , отличаю- Ш и и с я тем, что, с целью повышеная адгезии покрытий со стальной основой, рассеивающей способности и ста-5 бильности электролита, он дополнитель- но содержит цианистый натрий при еледующем соотношении компонентов, г/л: Сераокисдая медь 1-2 Сернокислый цинк 5О-70ю Пирофосфат калия 25О-300 078 Фосфоршокислый калий одно- или двузамещенный 10-20 Цианистый натрий 0,8-2,0 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР fe 3052О7, кл. С 25 D 3/58, 1969. 2. Авторское свидетельство СССР М 379678, кл. С 25 О 3/58, 1971.

Авторы

Даты

1981-02-07—Публикация

1977-09-09—Подача