Изобретение относится к способам непрерывного получения вспененных профильных изделий из термопластичных материалов, используемых в различных областях техники, например, для получения теплоизоляционных прокладок, декоративных элементов, уплотнительных шнуров в строительной промышленности.

Известен способ экструзии термопластичных материалов, согласно которому изделие формуется инструментом и в дальнейшем охлаждается в калибраторе без изменения формы изделия, причем для уменьшения трения по стенкам калибра и охлаждения поверхности изделия холодную жидкость или газ подают в область калибра, имеющего сечение, близкое к желаемому сечению изделия.

Недостатки способа - он позволяет выпускать изделия только одного типоразмера, поскольку для получения изделий с различными размерами по этому способу необходимо к формующему инструменту присоединять сменные калибры нужного сечения, что сужает номенклатуру выпускаемых изделий.

Наиболее близким к предлагаемому является способ непрерывного формования изделий из термопластичного материала, включающий экструзию материала через формующий инструмент с подводом в формующий канал под давлением нагретой газообразной смазки и .последующее охлаждение заготовки изделия. В указанном способе благодаря созданию смазочного эффекта в формующем канале повышается производительность процесса.

Однако при экструзии изделий-из вспененных термопластичных материалов из-за отсутствия элемента регулирования степе Ч

ни охлаждения поверхности изделия и вспенивания материала возможно получение на одном формующем инструменте только одного вида изделия.

Цель изобретения - расширение номенклатуры выпускаемых изделий из вспененного материала.

Поставленная цель достигается тем, что охлаждение заготовки изделия осуществляют газообразной смазкой за счет свободного ее расширения до величины атмосферного давления на выходе из формующего инструмента, при этом температуру нагрева газообразной смазки на входе в формующий инструмент выбирают в диапазоне от температуры окружающей среды до температуры переработки материала для регулирования степени охлаждения и вспенивания материала.

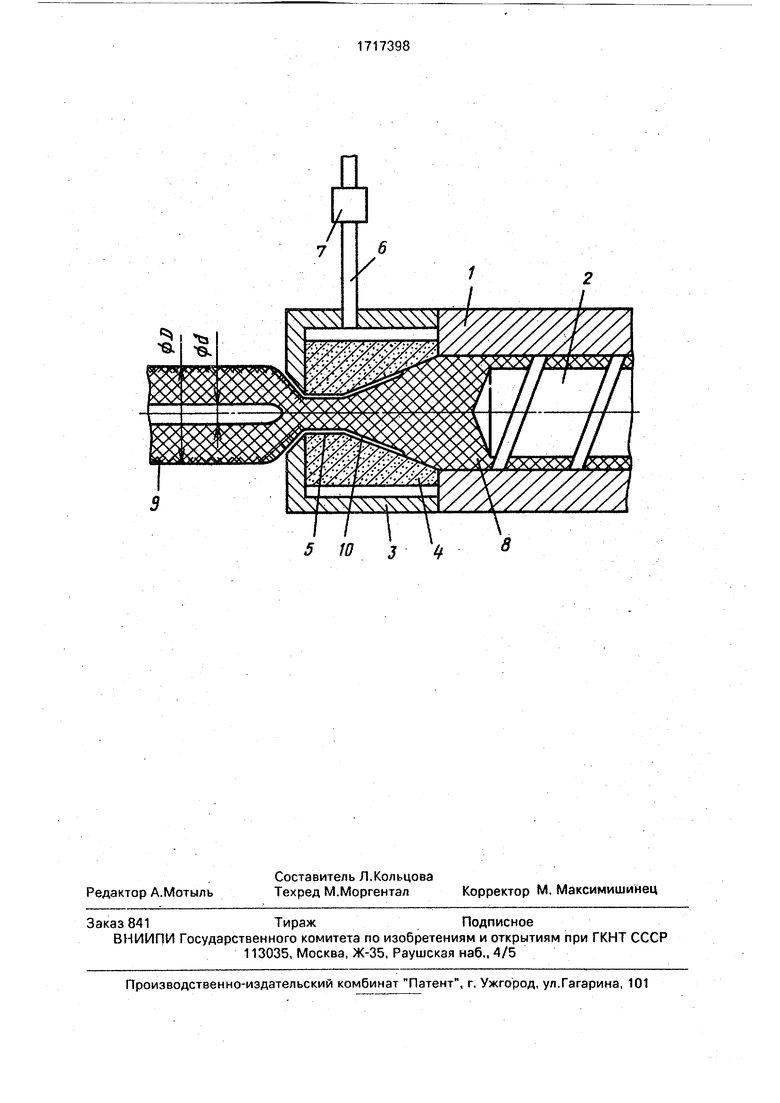

На чертеже приведено устройство для осуществления способа, разрез.

Устройство содержит шнековый экстру- дер 1 со шнеком 2, формующий инструмент 3 с фильерой 4 из пористого материала, имеющей выходное отверстие 5. Формующий.инструмент 3 снабжен трубопроводом 6 и нагревателем 7 для подачи под давлением нагретой газообразной смазки в формующий канал фильеры 4.

Сущность способа заключается в следующем. Расплав полимера 8. смешанный со вспенивающим агентом, шнеком 2 экстру- дера 1 подают в полость формующего инструмента З.через выхбдное отверстие 5 фильеры 4 экструдируют изделие 9, которое разбухает под действием вспенивающего агента до диаметра D. В формующий инструмент 3 по трубопроводу 6 подводят газ от источника высокого давления (не показан), который через пористые стенки фильеры 4 попадает на внутреннюю поверхность фильеры 4 и создает разделительную смазочную пленку 10 между стенкой и потоком расплава полимера 8. Создание смазочной пленки 10 уменьшает гидродинамическое сопротивление формующего канала фильеры 4, что позволяет повысить скорости экс- : трузии. Нагрев подводимого сжатого газа производится нагревателем 7.

На выходе из формующего инструмента 3 сжатый газ расширяется до величины атмосферного давления и создает вокруг экс- трудата среду с пониженной температурой, определяемой степенью расширения и предшествующей расширению начальной температурой. В результате изменения начальной температуры подводимого газа можно с разной степенью охлаждать поверхность экструдата. Так, при низкихтемпгра- турах газа экструдат имеет гладкую

поверхность с закрытой пористостью и сквозным внутренним отверстием d (т.е. получается трубка из вспененного полимера на бездорновом формующем инструменте). С повышением температуры газа сквозное отверстие исчезает, но пористость центральных слоев намного выше, чем у внешних. Изменяя температуру газа в диапазоне от окружающей среды до переработки полимера, можно получать спектр экструдатов с различной пористостью, ее распределением по сечению вплоть до трубки, а поверхность экструдата от плотной и гладкой до пористой и мохнатой.

Подвод под давлением газообразной смазки позволяет охладить поверхность вспененного экструдата после его выхода из формующего инструмента 3 за счет изменения температуры окружающей среды при

расширении сжатой смазки. Регулирование степени охлаждения изделия 9 при свободном расширении газообразной смазки производится в результате подбора температур входящей в формующий инструмент 3 смазки в-диапазоне температур от окружающей среды до температуры переработки материала.

Нижний предел (от температуры окружающей среды) связан с тем, что при более

низких температурах происходит переохлаждение стенок пористого массива фильеры 4, что нарушает нормальный процесс экструзии. Кроме того, более низкие температуры требуют дополнительных устройств

охлаждения газа, что не всегда экономически целесообразно. Верхний предел температурного диапазона (температура переработки материала) выбран из условий сохранения качественной поверхности изделия и ненарушения выбранного температурного режима формующего инструмента. Газовые смазки с температурой выше тем- - пературы переработки при прохождении пористого массива повышают температуру

стенок формующего канала, что изменяет выбранный температурный режим формующего инструмента.

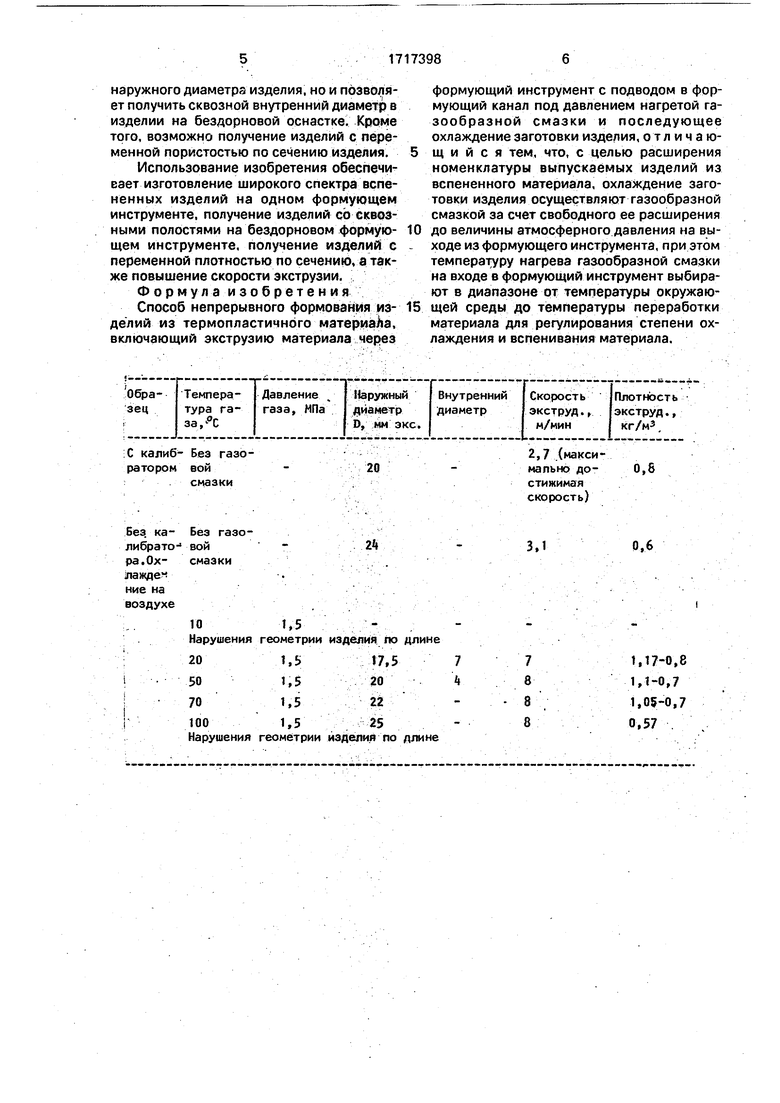

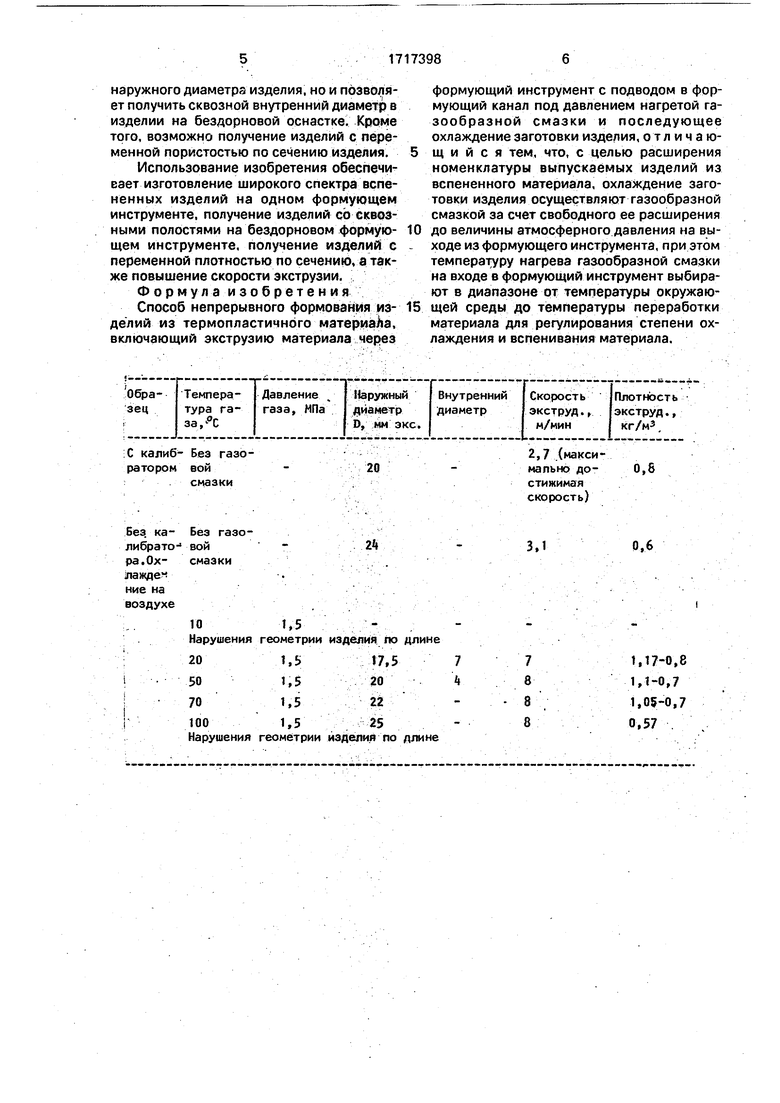

Пример. Через пористую фильеру 4 с выходным диаметром 4.8 мм экструдируют

полиэтилен марки 153-14, наполненный вспенивающим агентом (фреон + дибутил- фтала).р

Температуры (-С) по зонам экструдера 139-78-78-86, температура формующего

инструмента 70 . Нагреватель 7 позволяет нагреть поток газа до 150С:С. Результаты эксперимента сведены в таблицу.

Как видно из таблицы, изменение температуры подводимого газа влияет не только на производительность и изменение

наружного диаметра изделия, но и позволяет получить сквозной внутренний диаметр в изделии на бездорновой оснастке. Кроме того, возможно получение изделий с переменной пористостью по сечению изделия.

Использование изобретения обеспечивает изготовление широкого спектра вспененных изделий на одном формующем инструменте, получение изделий-со-сквозными полостями на бездорновом формующем инструменте, получение изделий с переменной плотностью по сечению, а также повышение скорости экструзии. Формул а изобретения Способ непрерывного формования изделий из термопластичного материала, включающий экструзию материала через

0

5

формующий инструмент с подводом в формующий канал под давлением нагретой газообразной смазки и последующее охлаждение заготовки изделия, отличающийся тем, что, с целью расширения номенклатуры выпускаемых изделий из вспененного материала, охлаждение заготовки изделия осуществляют газообразной смазкой за счет свободного ее расширения до величины атмосферного давления на выходе из формующего инструмента, при этом температуру нагрева газообразной смазки на входе в формующий инструмент выбирают в диапазоне от температуры окружающей среды до температуры переработки материала для регулирования степени охлаждения и вспенивания материала.

Изобретение может быть использовано для непрерывного формования изделий расширенной номенклатуры из термопластичных вспененных материалов, для изготовления профильных изделий типа теплоизоляционных прокладок, уплотнительных шнуров в строительной и др. отраслях промышленности. Способ заключается в экструзии материала через формующий инструмент с подводом под давлением нагретой газообразной смазки. При этом охлаждение заготовки изделия осуществляют газообразной смазкой за счет свободного ее расширения до величины атмосферного давления на выходе из формующего инструмента. Температуру нагрева газообразной смазки на входе в формующий инструмент выбирают в диапазоне от температуры окружающей среды до температуры переработки материала для регулирования степени охлаждения и вспенивания материала. 1 табл., 1 ил. (Л

;С калиб- Без газо- ратором вой ; . смазки

Без газовойсмазки

1,5 - геометрии изделия по длине

.1,5 17,5 7 Ь5 20 Ь 1,5 22

1,5 25 геометрии изделия по длине

2,7 .(максимально достижимаяскорость)

0,8

24

3,1

0,6

1,17-0,8 1,1-0,7 1,05-0,7 0,57 .

5 Ю з 4

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ КОЛЕЦ ШЛИФОВАНИЕМ | 2004 |

|

RU2271918C2 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Экструзионная головка для полимерных материалов | 1984 |

|

SU1214457A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-03-07—Публикация

1989-11-27—Подача