Предлагаемое техническое решение относится к области обработки деталей машин шлифованием и может быть использовано на предприятиях, изготавливающих подшипники качения, а также других предприятиях машиностроения при обработке торцов деталей класса колец с малой осевой жесткостью шлифованием на станках с круглым магнитным столом.

Известны способы обработки торцов плоских или кольцеобразных деталей шлифованием на станках с прямоугольными или круглыми столами с креплением их магнитным полем, при которых для предотвращения от сдвига усилиями резания на время обработки применяют упоры в виде металлических планок или специальных призматических упоров (см. например, соответственно Терган В.С., Плоское шлифование, М., Высшая школа, 1974, стр.209, рис.130 и патент РФ №2030280, БИ №7, 1995).

К недостаткам указанных способов следует отнести наличие деформации термообработки (изогнутость торцов), которая сохраняется после шлифования; это объясняется тем, что деформированные детали, имеющие волнообразную поверхность торцов, притягиваются магнитным полем стола к его поверхности и касаются ее только в нескольких точках; остальные участки поверхности торцов - впадины - не касаются поверхности магнитного стола, но под действием магнитного поля приобретают внутренние напряжения; отшлифованная по торцам деталь сохраняет хорошую геометрию торцов, пока находится под воздействием магнитного поля стола; как только воздействие магнитного поля прекращается, внутренние напряжения исчезают и деталь вновь принимает изогнутость по торцам.

Известен также способ устранения изогнутости торцов колец с малой осевой жесткостью шлифованием, осуществляемым на станках с круглым магнитным столом, согласно которому в зазоры, образованные изогнутостью между торцом кольца и поверхностью магнитного стола, вводят компенсаторы, фиксируют кольцо магнитным полем и производят обработку первого торца на режимах, при которых вертикальная составляющая их Ру меньше усилия, потребного для деформации кольца в осевом направлении (см. Патент РФ №2107604, БИ №9, 1998); такое исполнение способа позволяет почти полностью устранить внутренние напряжения в кольце от воздействия на него магнитного поля стола; при этом установка колец с асимметричным поперечным сечением на магнитный стол производится торцом с наименьшей площадью. Указанный способ устранения изогнутости торцов колец принят авторами за прототип.

Известно, что термическая обработка колец с малой осевой жесткостью (закалка+отпуск) осуществляется в специальных штампах с торцевыми упорами; причем количество упоров в штампе зависит от диаметральных размеров колец - чем больше диаметр, тем больше упоров; общее количество упоров должно быть кратно трем, например шесть, девять, двенадцать и т.д. Это требование обуславливается тем, что установка и базирование колец торцами на плоскости осуществляется на трех точках. По количеству упоров в штампе различают шестиволновую, девятиволновую и т.д. изогнутость.

К недостаткам применения прототипа следует отнести:

- воздействие магнитного поля стола при закреплении колец на образование в них внутренних напряжений даже с применением компенсаторов;

- недостаточная изученность процесса шлифования торцов колец с малой осевой жесткостью периферией шлифовального круга методом врезания на станках с круглым магнитным столом;

- отсутствие исследований и рекомендаций по назначению оптимальных режимов резания в зависимости от осевой жесткости колец, их размеров, формы поперечного сечения, числа волн изогнутости, исключающих деформацию колец усилиями резания в осевом направлении.

Техническим результатом предлагаемого изобретения являются:

- исключение воздействия магнитного поля стола станка на создание внутренних напряжений в обрабатываемых кольцах;

- определение порядка выполнения приемов для устранения исходной изогнутости торцов и стабилизации припуска на шлифование первого торца;

- определение предельно допустимого вертикального усилия резания Ру, при котором начнется деформация кольца в осевом направлении для практического назначения оптимальных режимов шлифования первого торца.

Этот технический результат достигается тем, что:

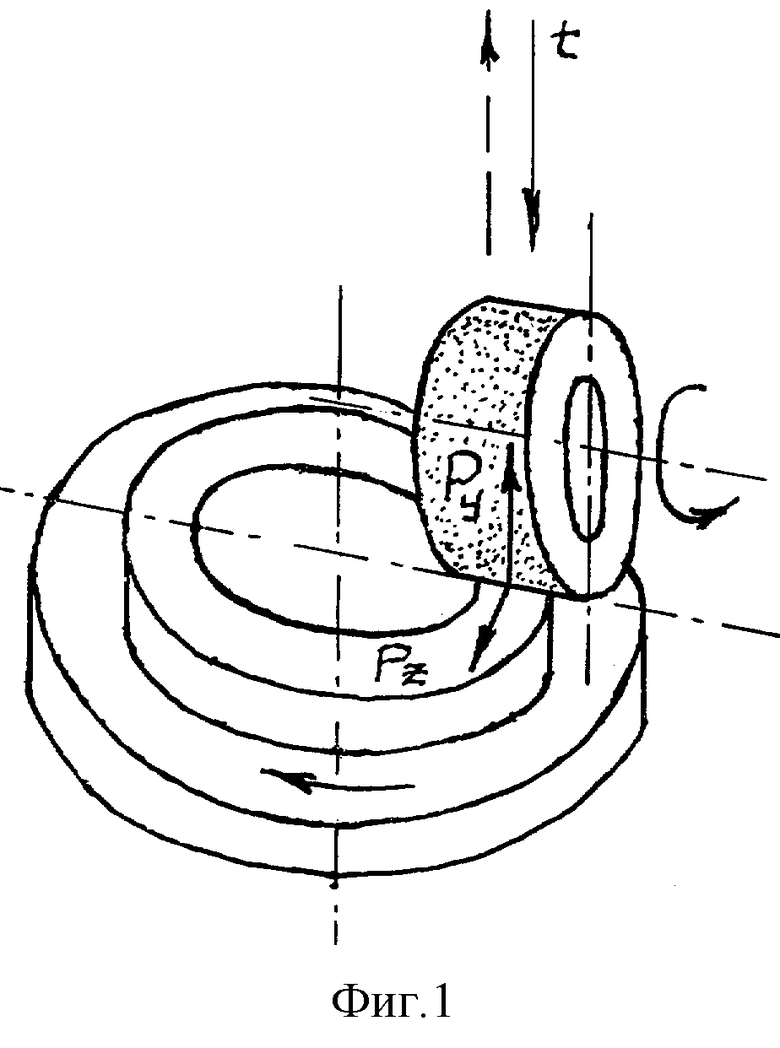

- для исключения воздействия магнитного поля стола станка на величину внутренних напряжений в кольце на магнитный стол устанавливают наладочное кольцо с наибольшим диаметральным размером, выставляют его по индикатору путем вращения с магнитным столом относительно его оси вращения, фиксируют его на столе с помощью упоров с последующим снятием его со стола, а перед каждой установкой подлежащего обработке кольца в зону, образованную упорами, производят намагничивание последних импульсным включением-выключением обмоток магнитного стола, при этом установка колец с асимметричным поперечным сечением на магнитный стол производится торцом с наименьшей площадью, а шлифование колец осуществляется периферией круга методом врезания;

- шлифование первого торца кольца, устанавливаемого в образованную упорами зону, ведут без закрепления кольца магнитным полем стола на двух поперечных подачах - сначала на возможно минимальных подачах до полного сошлифования волнистости и стабилизации припуска, а затем на оптимальных подачах с вертикальным усилием Ру, меньшим предельно допускаемого из условий осевой жесткости кольца, размеров и формы его поперечного сечения, числа волн изогнутости;

- шлифование второго торца ведут с закреплением кольца магнитным полем стола на нормативных режимах;

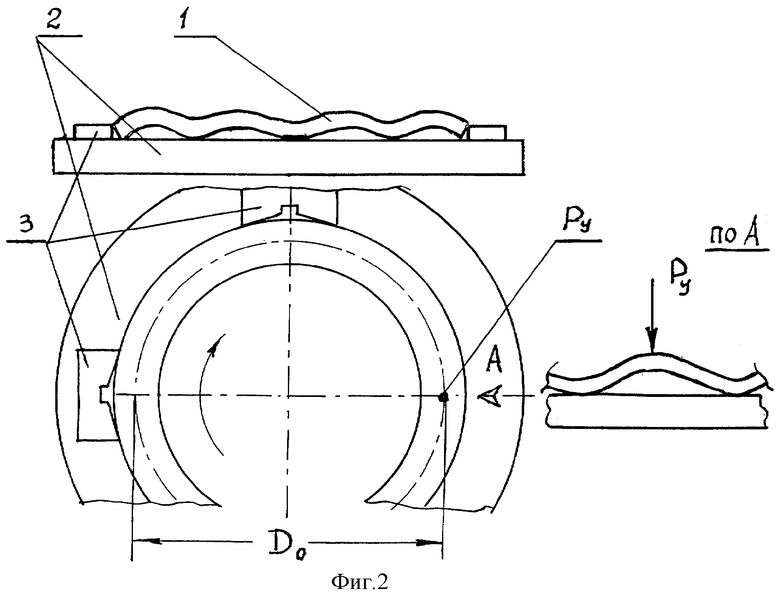

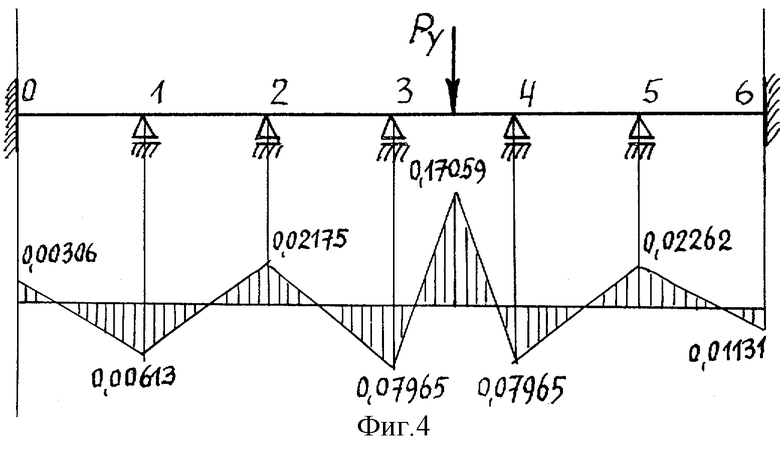

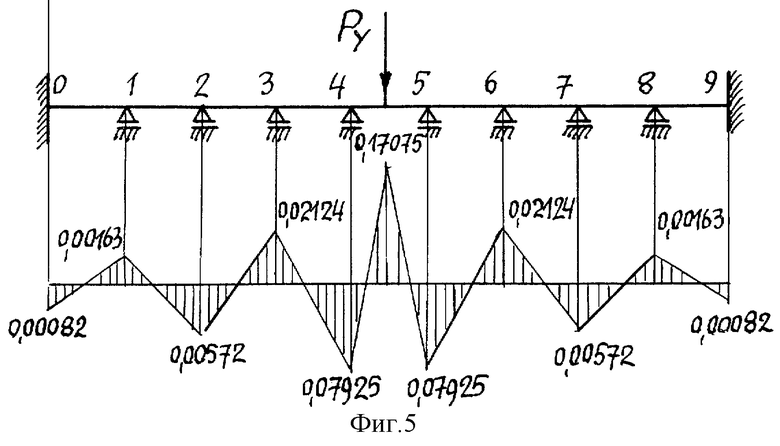

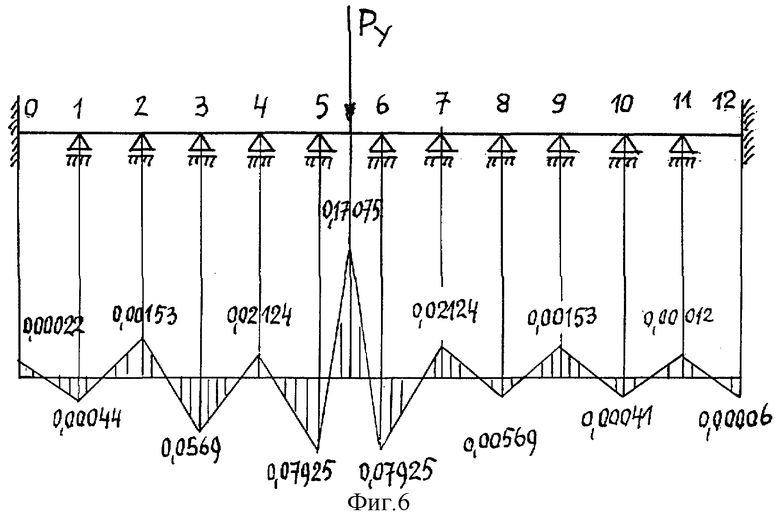

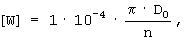

- определение предельно допустимого вертикального усилия резания Ру, при котором начнется деформация кольца в осевом направлении, достигается имитацией разрезанного кольца и представлением его в виде неразрезной балки с защемленными концами, имеющей общую длину, равную длине нейтральной окружности, проходящей через центр тяжести поперечного сечения кольца и имеющей пролеты равной длины с приложением подвижной вертикальной силы Ру в точках максимальной изогнутости пролета с расчетом допускаемых изгибающих моментов балки и выводом формул предельно допустимого вертикального усилия Ру из условий осевой жесткости, размеров кольца, формы его поперечного сечения, числа волн изогнутости при ограничении максимального прогиба при допускаемом прогибе, равном

где D0 - диаметр нейтральной окружности кольца, проходящий через центр тяжести поперечного сечения, мм;

n - число волн изогнутости;

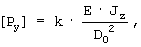

при этом предельно допустимое вертикальное усилие Ру применительно к 6-, 9- и 12- волновым изогнутостям для назначения оптимальных режимов определяется по формуле

где Е - модуль нормальной упругости материала кольца;

Jz - центральный осевой момент инерции;

k - коэффициент, учитывающий число волн изогнутости, принимаемый равным для изогнутости:

- шестиволновой - 0,00178;

- девятиволновой - 0,0047;

- двенадцативолновой - 0,0084.

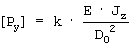

Способ поясняется эскизами, где на фиг.1, 2 соответственно представлены схемы шлифования первого торца кольца с малой осевой жестокостью периферией круга методом врезания на станках с круглым магнитным столом, направлением вертикальной и тангенциальной сил резания Ру и Pz, утрированная схема приложения вертикальной силы резания Ру в точках максимальной изогнутости с призматическими упорами; на фиг.3, 4, 5, 6 представлены развертки кольца в виде неразрезанных балок, имеющих соответственно шесть, девять, двенадцать пролетов, с эпюрами изгибающих моментов и их расчетными величинами для каждого пролета.

Для осуществления предложенного способа из партии колец одного типоразмера подлежащих шлифованию торцов отбирают наладочное кольцо 1 с максимальными диаметральными размерами, устанавливают его на магнитный стол 2, выверяют кольцо по индикатору вращением с магнитным столом относительно его оси, фиксируют положение кольца специальными призматическими упорами 3 (см. патент РФ №2030280), снимают наладочное кольцо 1 со стола, намагничивают упоры 3 кратковременным импульсным включением-выключением обмоток магнитного стола, в образованную упорами зону устанавливают подлежащее обработке кольцо и шлифуют первый торец на двух поперечных подачах круга - сначала на минимально возможных по паспорту станка до полного сошлифовывания волнистости и стабилизации припуска, а затем на оптимальных по приведенной выше зависимости предельно допустимого усилия Ру; шлифование второго торца осуществляют на нормативных режимах с креплением кольца магнитным полем стола.

Пример конкретного исполнения

По предложенному техническому решению проведены теоретические расчеты предельно допустимых вертикальных усилий резания для группы поперечных сечений колец с малой осевой жесткостью, превышение которых приведет к деформации торцов с выводом формул для назначения оптимальных режимов шлифования первого торца; произведен вывод формул центрального осевого момента инерции для 13 наиболее распространенных поперечных сечений колец подшипников качения.

Заявитель предполагает проведение всесторонних лабораторных испытаний на реальных кольцах подшипников качения с различными величинами осевой жесткости и формами поперечного сечения в 2004-2006 годах.

Внедрение предлагаемого изобретения возможно на "Московском подшипнике" и др., входящих в Европейский подшипниковый концерн (ЕПК) заводах, а также на Самарском подшипниковом заводе.

Оно позволит:

- полностью устранить исходную изогнутость торцов колец,

- оптимизировать процесс шлифования по режимам,

- сократить затраты времени на подготовку производства,

- повысить производительность обработки торцов колец ориентировочно на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ ДЕТАЛЕЙ КЛАССА КОЛЕЦ ШЛИФОВАНИЕМ | 2008 |

|

RU2370354C1 |

| СПОСОБ ШЛИФОВАНИЯ НА СТАНКАХ С КРУГЛЫМ МАГНИТНЫМ СТОЛОМ ТОРЦОВ ДЕТАЛИ В ВИДЕ КОЛЬЦА | 2016 |

|

RU2647724C2 |

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ КОЛЕЦ ШЛИФОВАНИЕМ И КОМПЕНСАТОР | 1996 |

|

RU2107604C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| УПОР ДЛЯ ФИКСИРОВАНИЯ ДЕТАЛЕЙ НА МАГНИТНОМ СТОЛЕ | 1992 |

|

RU2030280C1 |

| Способ шлифования с автоматическим регулированием поперечной подачи | 1987 |

|

SU1450978A1 |

| Бесцентровошлифовальный станок | 1989 |

|

SU1708593A1 |

| СПОСОБ ПРОГРАММНОГО РЕГУЛИРОВАНИЯ ПЛОСКОГО ГЛУБИННОГО ШЛИФОВАНИЯ ПЕРИФЕРИЕЙ КРУГА | 2015 |

|

RU2604088C2 |

| УСТРОЙСТВО КЛИНОВОЕ ЗАПОРНОЕ И ПРОТИВОСДВИГОВОЕ | 2005 |

|

RU2293009C2 |

| СПОСОБ ШЛИФОВАНИЯ ВРАЩАТЕЛЬНО-СИММЕТРИЧНОЙ МАШИННОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2318648C2 |

Изобретение относится к области обработки деталей машин шлифованием и может быть использовано при обработке торцов деталей класса колец с малой осевой жесткостью на станках с круглым магнитным столом. На магнитный стол устанавливают наладочное кольцо с наибольшим диаметральным размером и выставляют его по индикатору путем вращения с магнитным столом относительно его оси. Осуществляют фиксирование наладочного кольца на магнитном столе с помощью упоров с последующим снятием его со стола. Перед каждой установкой подлежащего обработке кольца в зону, образованную упорами, производят намагничивание последних кратковременным импульсным включением-выключением обмоток магнитного стола. Шлифование колец осуществляют периферией круга методом врезания, а шлифование первого торца кольца ведут без закрепления кольца магнитным полем на двух поперечных подачах. Сначала шлифование производят на возможно минимальных подачах до полного сошлифовывания волнистости и стабилизации припуска, а затем - на оптимальных подачах с вертикальным усилием, меньшим предельно допустимого. При этом учитывают осевую жесткость и размеры кольца, форму его поперечного сечения, число волн изогнутости и ограничивают максимальный прогиб. В результате исключается воздействие магнитного поля стола станка на процесс образования внутренних напряжений в обрабатываемых кольцах, обеспечивается повышение точности и производительности обработки. 2 з.п. ф-лы, 6 ил.

где D0 - диаметр нейтральной окружности кольца, мм;

n - число волн изогнутости.

где Е - модуль нормальной упругости материала кольца;

Jz - центральный осевой момент инерции поперечного сечения кольца;

k - коэффициент, учитывающий число волн изогнутости, принимаемый равным

для шестиволновой изогнутости - 0,00178;

для девятиволновой изогнутости - 0,0047;

для двенадцативолновой изогнутости - 0,0084.

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ КОЛЕЦ ШЛИФОВАНИЕМ И КОМПЕНСАТОР | 1996 |

|

RU2107604C1 |

| Способ плоского шлифования тонких металлических деталей на магнитном столе | 1939 |

|

SU56984A1 |

| SU 916251 А, 30.03.1982 | |||

| УСТРОЙСТВО ДЛЯ РАЗРАВНИВАНИЯ КУЧ И ФОРМИРОВАНИЯ ВАЛКОВ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 2003 |

|

RU2239972C1 |

Даты

2006-03-20—Публикация

2004-01-08—Подача