(54) СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ЭМАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фритта для эмалевого покрытия | 1980 |

|

SU885165A1 |

| Эмаль | 1977 |

|

SU654558A1 |

| Фритта для эмали | 1978 |

|

SU833619A1 |

| ФРИТТА БЕЗГРУНТОВОЙ ЭМАЛИ | 1992 |

|

RU2036174C1 |

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

| Способ получения фритты | 1989 |

|

SU1717560A1 |

| СИЛИКАТНАЯ МАЛОБОРНАЯ ЭМАЛЬ | 1965 |

|

SU170814A1 |

| Масса для получения эмалевого покрытия красного цвета на стали | 1983 |

|

SU1143708A1 |

| Фритта для эмалевого покрытия | 1980 |

|

SU947107A1 |

| Эмаль | 1979 |

|

SU798062A1 |

Изобретение относится к области промышле ности строительных материалов, в частности к способу производства стёкла и стеклосиликатных эмалей, в частности борсодержащих зма,лей. Известен способ получения эмалей, в которы борный ангидрид вводится в шихту бурой кристаллической, борной кислотой, боратом кальция, датолитовым и данбуритовым концентратами, содержаших до 50% влаги, что при варке шиХты создает условия возгонки BjOa и других легколетучих компонеитов, а также требуются значительные энергозатраты для удаления кристаллизационной влаги t. Известен также способ получения силикатных эмалей путем составления шихты, введения в нее борсодержащих продуктов, плавления и выработки 2. По известному способу для получения эмали готовят шихту из сырьевых материалов: кварцевого песка, полевого шпата, соды кальцинированной, селитры натриевой, криолита, двуокиси титана, окиси кобальта, окиси никеля. Борный ангидрид вводят в шихту датолитовым, данбуритовым концентратами или боратом кальция. Варку эмали проводят при температуре 1200-1300°С в течение 2-3 часов. Недостатками способа являются: 1.Унос с кристал11изационной влагой легколетучих, компонентов (шелочных боратов, фтористых соединений) при варке эмали. 2.При введении порошкообразных составляющих шихты происходит .пьшевьщеление до 15%. 3.Вследствие пп, 1,2 нарушается расчетный химический состав фритты, в результате чего ухудшается качество эмали: снижается белизна эмали и изменяется коэффициент термического расширения. 4.Требуются значительные энергозатраты на удаление из шихты кристаллизационной влаги. 5.С датолитовым и данбуритовым концентратами в шихту вводятся нежелательные примеси, снижающие качество эмали. Целью изобретения является сокращение уноса легколетучих компонентов, сниже1тое расхода топлива, сокращение времени плавления .шихты, повышение качества эмали.

Цель достигается тем, что перед введением в шихту осуществляется Плавление борсбдержащих продуктов.

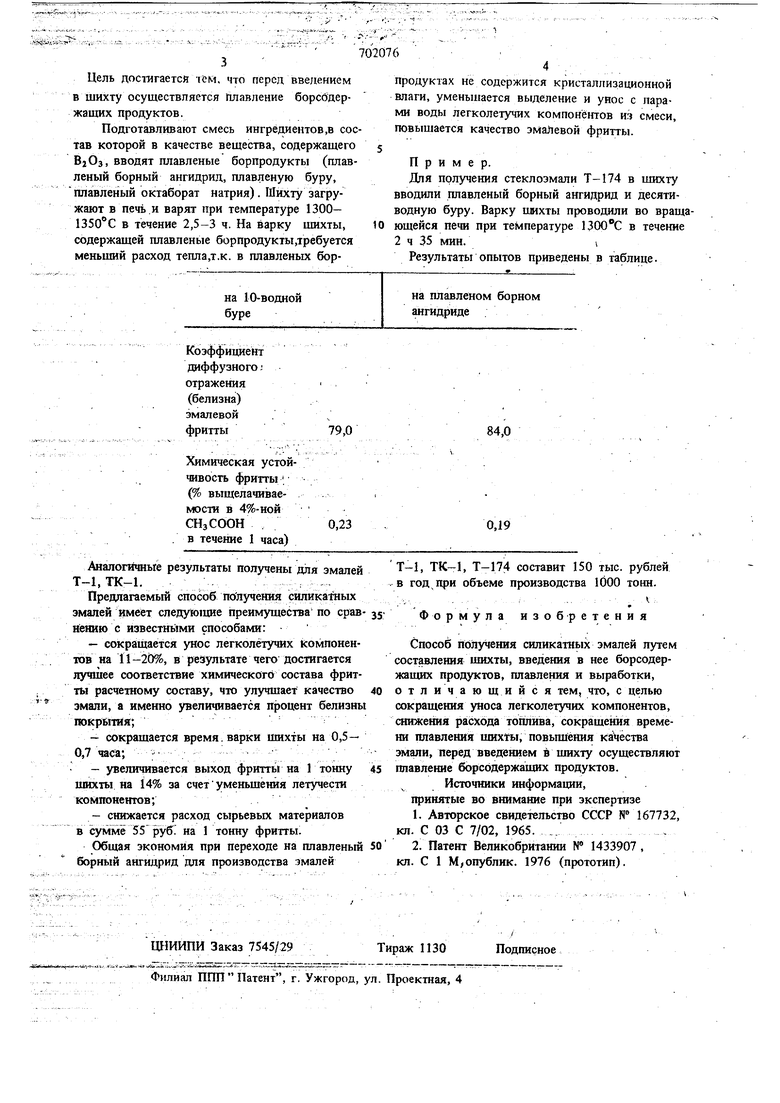

Подготавливают смесь ингредиентов,в состав которой в качестве вещества, содержащего ВгОз, вводят плавленые борпродукты (плавленый борный ангидрид, плавленую буру, плавленый октаборат натрия). Шихту загружают в печь и варят при температуре 1300- в течение 2,5-3 ч. На варку шихты, содержащей плавленые борпродукты,требуется меньший расход теплад.к. в плавленых борна 10-водной буре

Коэффициент

диффузного;

отражения

(белизна)

эмалевой.

фритты

Химическая устойчивость фритты/ (% выщелачиваемости в 4%-иой СНзСООН

в течение 1 часа)

Аналогичные результаты получены для эмалей Т-1,ТК-1..

Предлагаемый способ по1лучения силикатных эмалей имеет следующие преимущества по сравнению с известнь ми способами:

-сокращается унос легколётучих компонентов на 11-20%, в результате чего достигается лучшее соответствие химического состава фритты расчетному составу, что улучшает качество эмали, а именно увеличивается процент белизны покрытия;

-сокращается время, варки шихты на 0,5- 0,7 часа; f

-увеличивается выход фритть на 1 тонну шихты на 14% за счет уменьшения летучести компонентов;

-снижается расход сырьевых материалов в сумме 55 рубГ на 1 тонну фритты.

Общая экономия при переходе на плавленый борный ангидрид для производства эмалей

продуктах не содержится кристаллизационной влаги, уменьшается выделение и унос с парами воды легколетучих компонётов т смеси, повьш1ается качество эмалевой фритты.

Пример.

Для получения стеклоэмали Т-174 в шихту вводили плавленый борный ангидрид и десятиводную бзфу. Варку шихты проводили во вращающейся печи при температуре в течение 2 ч 35 мин.I

Результаты опытов приведены в таблипена плавленом борном ангидриде

84,0

0,19

T-I, ТК-1, Т-174 составит 150 тыс. рублей .в год при объеме производства 1000 тонн.

. ..; . ,,,: .

.

Формула изобретения

Способ получения силикатных эмалей путем составления шихты, введения в нее борсодержащих продуктов, плавления и выработки, отличаюшийся тем, что, с целью сокращения уноса легколетучих компонентов, снижения расхода топлива, сокрашения времени плавления , повьппёния качества эмали, перед введением в шихту осуществляю плавление борсодержаших продуктов. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1979-12-05—Публикация

1977-07-01—Подача