Изобретение относится к технологии производства электротехнических перикла- зовых порошков, применяемых в качестве электроизоляционных наполнителей в трубчатых электронагревателях (ТЭ Нах) и других электротехнических приборах и устройствах.

Известен способ получения мелкозернистого электротехнического порошка периклаза, включающий плавление магнийсодержащего сырья в электродуговой печи, охлаждение блока, дробление и последующее измельчение в мельнице Аэрофол, термообработку, рассев порошка по фракциям и смешение их в определенных пропорциях, магнитную сепарацию (отчет о НИР Разработка и внедрение технологии производства электротехнического периклаза марки М. - ВОСТИО, 1984, Ms гос.per,81091192). Способ позволяет получать мелкозернистый порошок периклазз с кажущейся плотностью после утряски не выше 2,23-2,3 г/см3. Для импортного периклаза этот показатель значительно превышает значение 2,3 г/см

Другим недостатком способа является низкий выход продукта из-за переизмельчения периклаза в мельнице, В пыль уходит более 30% от исходной загрузка. Недостатком технологии является также необходимость грохочения готового продукта на узкие классы и их последующее смешение. Содержание фракций -5-0,25 « +0,15 мм в готовом продукте не всегда соответствует

требованиям изменения № 1 ГОСТ 13236- 83.

Наиболее близок к предлагаемому способ получения мелкозернистого порошка периклаза, включающий плавление магний- содержащего сырья, охлаждение блока, дробление периклаза в открытом и замкнутых циклах с грохочением до крупности -0,4 мм, магнитную сепарацию, выделение фракции -0,4+0,04 мм грохочением и воз- душной сепарацией и термообработку (Технологические инструкции № б, 7. Технологический процесс дробления и сепарации электротехнического периклаза. Северо-Ангарский рудник, 1985).

Дробление до крупности 30 мм осуществляется в открытом цикле на щековых дробилках, дробление до крупностей -10 и -5 мм - в открытом цикле на валковых дробилках, дробление до крупностей -2 и -0,4 мм - на валковых дробилках в замкнутых циклах с грохочением.

- Недостатком способа является низкий выход мелкозернистого порошка периклаза, не превышающий 72%. Низкий выход периклаза в значительной мере обусловлен переизмельчением периклаза на всех стадиях дробления, а также потерями периклаза в воздушной камере при пневматическом выделении фракции -0,4 + 0,04 мм. Кажуща- яся плотность после утряски и текучесть порош к а периклаза не превышают соответственно 2,3 - 2,35 г/см3 и 0,6 г/с.

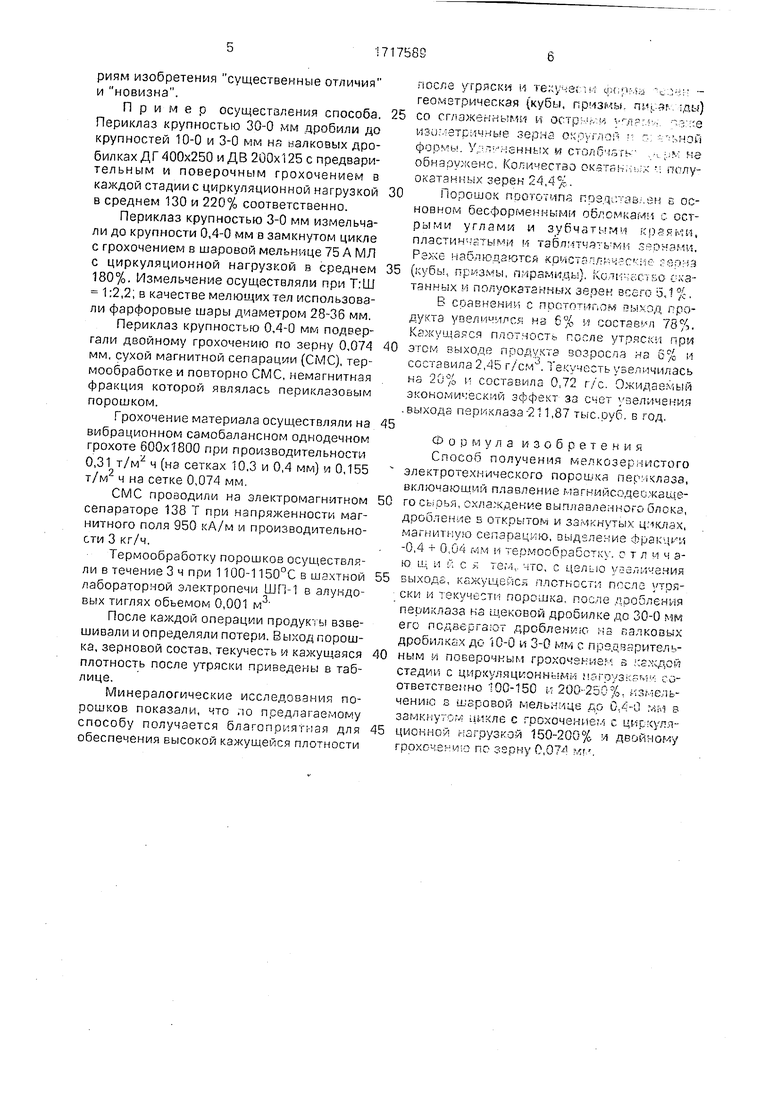

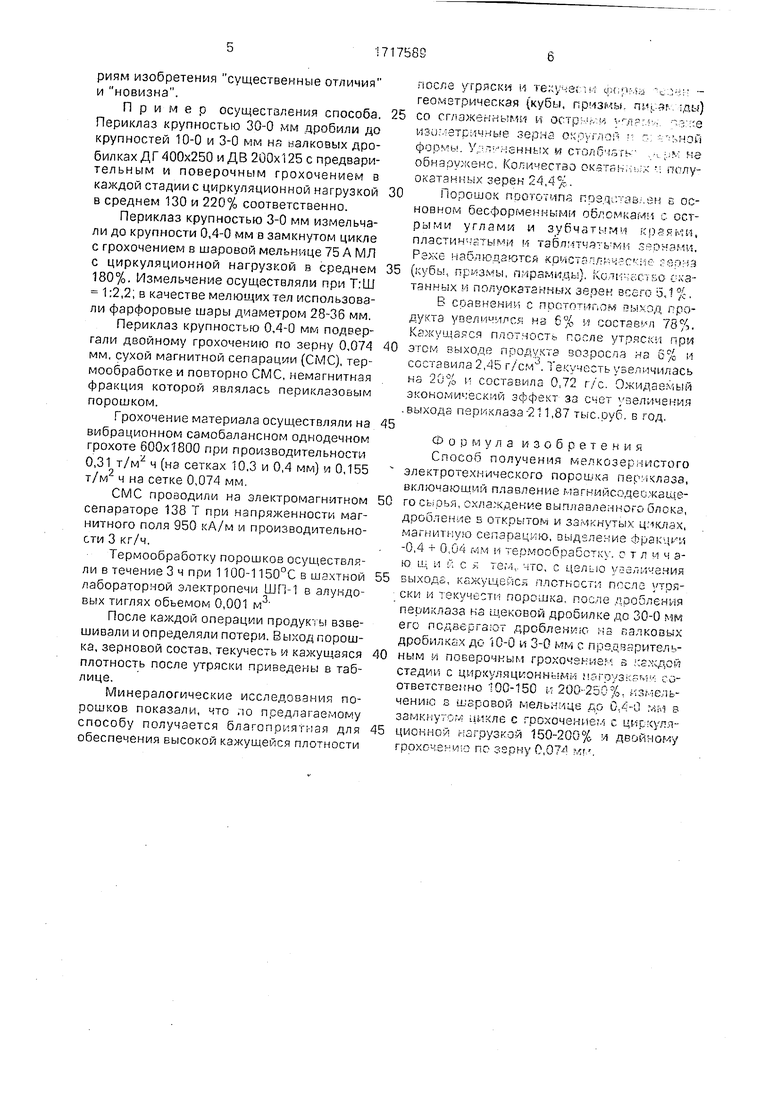

Цель изобретения --увеличение выхода, кажущейся плотности после утряски л текучести мелкозернистого порошка периклаза. Указанная цель достигается тем, что в способе получения мелкозернистого элект- ротехнического порошка периклаза, включающем плавление магнийсодержащего сырья, охлаждение выплавленного блока, дробление в открытом и замкнутых циклах, магнитную сепарацию, выделение фракции -0,4 +0,04 мм и термообработку, периклаз после дробления на а ековой дробилке до 30-0 мм подвергают дроблению на валковых дробилках до 10-0 и 3-0 мм с предварительным и поверочным грохочением в каждой стадии с циркуляционными нагрузками соответственно 100-150 и 200-250%, измельчению в шаровой мельнице до 0,4-0 мм в замкнутом цикле с грохочением с циркуляционной нагрузкой 150-200% и двойному грохочению по зерну 0,074 мм.

. Дробление и измельчение периклаза в замкнутых циклах с предварительным и поверочным грохочением в каждой стадии с указанными циркуляционными нагрузками стабилизирует зерновой состав периклаза и

обеспечивает максимальный выход продукПри дроблении периклаза из валковых дробилках до крупностей 10-0 и 3-0 мм. и измельчению в шаровой мельнице до 0,4-0 мм с циркуляционной нагрузкой соответственно менее 100, 200 w 150% пепи.клаз не- реизмельчается, выход товарного продукта при этом уменьшается, В зерновом составе порошка уменьшается содержание крупных классов (-0,4 + 0,25 мм) и увеличивается содержание мелких классов (-0,16 + 0,04 мм). Зерновой состав порошка по этим классам не удовлетворяет требованиям изменения № 1 ГОСТ 13236-83,

При дроблении периклаза на валковых дробилках и измельчении в шаровой мельнице с циркуляционной нагрузкой соответственно более 150, 250 и 200% 8 зерновом составе порошка увеличивается содержание крупных классов и уменьшается содержание мелких классов. Выход порошка несколько снижается за счет увеличения механических потерь

При дроблении периклаза на валковых дробилках и измельчении в шаровой мельнице с циркуляционной нагрузкой соответственно в пределах 100-150, 200-250 и 150-200% зерновой состав соответствует требованиям изменения Ns 1 ГОСТ 13236- 83, переизмельчение минимальное, выход периклаза высокий.

Эффективность выделения фракции - -0,4 + 0,04 мм обеспечивается двойным грохочением по зерну 0,074 мм, Измельчение периклаза а шаровой мельнице обеспечивает сглаженную форму зерен, повышающую кажущуюся плотность после утряски и текучесть порошка периклаза.

Оптимальные циркуляционные нагрузки, равные 100-150.и 200-250% при дроблении до крупностей 10-П и 3-0 ым на валковых дробилках с предварительным и поверочным грохочением в каждой стадии, замена валковой дробилки шаровой мельницей при измельчении периклаза до 0,4-0 мм с оптимальной циркуляционной нагрузкой 150- 200%, выделение фракции -0,4 + 0,04 мм двойным грохочением по зерну 0,074 мм - отличительные признаки новой технологии получения мелкозернистого электротехнического порошка периклаза, обеспечивающей высокий выход продукта, стабильный зерновой состав, высокие кажущуюся плотность после утряски и текучесть,

Указанные отличительные признаки а патентной и технической литературе не обнаружены, что позволяет сделать вывод о соответствии технического решения Критериям изобретения существенные отличия и новизна.

Пример осуществления способа. Периклаз крупностью 30-0 мм дробили до крупностей 10-0 и 3-0 мм на валковых дробилках ДГ 400x250 и ДВ 200x125 с предвари- тельным и поверочным грохочением в каждой стадии с циркуляционной нагрузкой в среднем 130 и 220% соответственно.

Периклаз крупностью 3-0 мм измельчали до крупности 0,4-0 мм в замкнутом цикле с грохочением в шаровой мельнице 75 А МЛ с циркуляционной нагрузкой в среднем 180%. Измельчение осуществляли при Т:Ш 1:2,2; в качестве мелющих тел использовали фарфоровые шары диаметром 28-36 мм.

Периклаз крупностью 0,4-0 мм подвергали двойному грохочению по зерну 0,074 мм, сухой магнитной сепарации (CMC), термообработке и повторно CMC, немагнитная фракция которой являлась периклазоаым порошком.

Грохочение материала осуществляли на вибрационном самобалансном однодечном грохоте 600x1800 при производительности 0,31 т/м2 ч (на сетках 10,3 и 0,4 мм) и 0,155 т/м ч на сетке 0,074 мм,

CMC проводили на электромагнитном сепараторе 138 Т при напряженности магнитного поля 950 кА/м и производительности 3 кг/ч.

Термообработку порошков осуществляли в течение 3 ч при 1100-1150°С в шахтной лабораторной электропечи ШП-1 в алундо- вых тиглях объемом 0,001 м

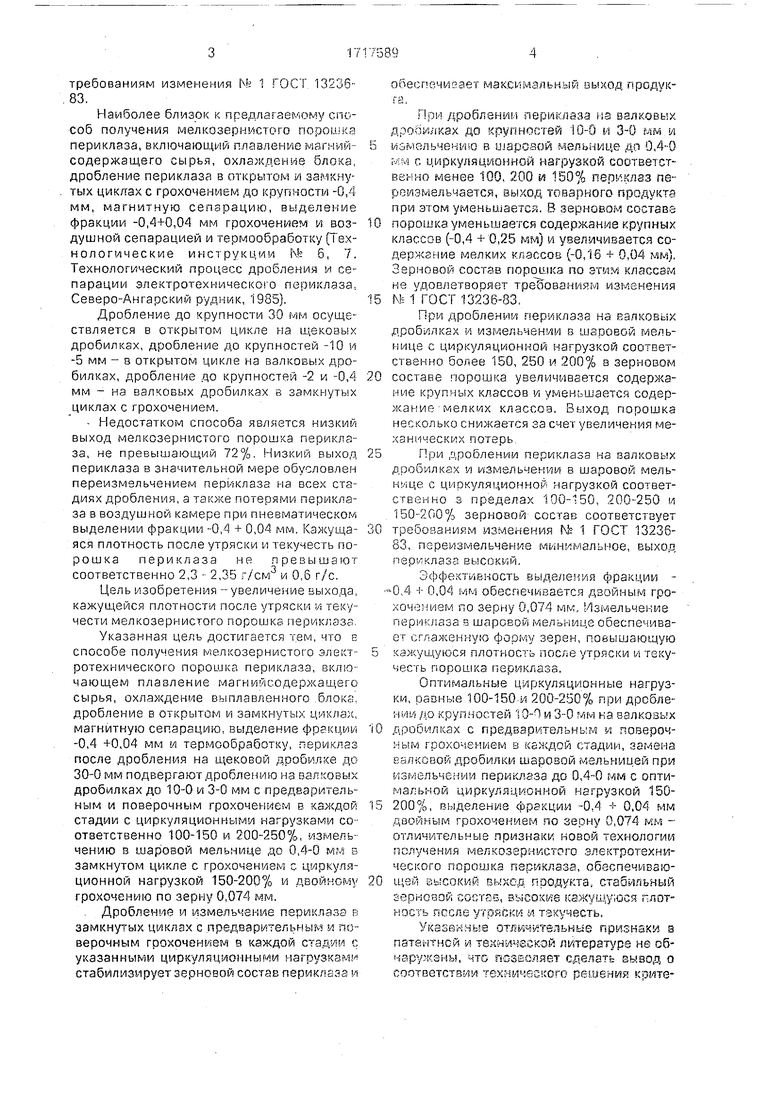

После каждой операции продукты взвешивали и определяли потери. Выход порошка, зерновой состав, текучесть и кажущаяся плотность после утряски приведены в таблице.

Минералогические исследования порошков показали, что .то предлагаемому способу получается благоприятная для обеспечения высокой кажущейся плотности

после утряски и те;;уче;пи ф{;рь а - геометрическая (кубы, призмы, гнфзг-, ;ды)

со сглаженными и острн и угл :.,-.. пэ:;;е изшлетрмчные зерна округлой п гг. --:г;: ной формы. У;;.Л -- .;-;енных и столбчятк ...;.).-; не обнаружено, Количество окатйНг;ь;х .; полуокатанных зерен 24,4%.

Порошок прототипа поз.ф.гтвмзн в основном бесформенными обломками с острыми углами и зубчатыми краями, пластинчатыми и тзблмтчать ми зернами. Реже наблюдаются кристаллические ернз

(кубы, призмы, пирамиды). Количество окатанных и полуокатанных зерен всего 5,1%, В соавнении с прототипом выход продукта увеличился нз 6% и составип 78%. Кажущаяся плотность после утряски при

этом выходе продукта возросла на 6% и

составила 2,45 г/см. Текучесть увеличилась

нз 20% и составила 0,72 г/с. Ожидаемый

экономический эффект за счет увеличения

.выхода периклаза-211,87 тыс.руб. в год,

Формула изобретения Способ получения мелкозернистого электротехнического порошка пермклаза, включающий плавление магнийсодеожащего сырья, охлаждение выплавленного блока, дробление в открытом и замкнутых циклах, магнитную сепарацию, выделение Фракция -0,4 т 0,04 мм и термообработку, с г л и ч а- ю щ и и с я тем,, что, с целью увеличения

выхода, кажущейся плотности после утряски и текучести порошка, после дробления периклаза нз щековой дробилке до 30-0 мм его подвергают дроблению нз валковых дробилках до 10-0 и 3-0 мм с предвзрительным и поверочным грохочением з стадии с циркуляциокны ш мэгрузкгм ; соответственно 100-150 I , 200-250%, измельчению в шаровой мельнице до 0,-0 мм в замкнутом цикле с грохочением с ци.сжуллционной нагрузкой 150-200% и двойному грохочени;о пс зэрну 0,074 мг/.

Технологицескке параметры процессоз дрлблзнин и измельчения и характеристики порсхиксз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкозернистого электротехнического порошка периклаза | 1989 |

|

SU1680669A1 |

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОЭЛЕКТРОННОГО СКРАПА | 2012 |

|

RU2509606C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2056948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133154C1 |

| Способ обогащения полевошпатовых руд | 2023 |

|

RU2812970C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2542116C2 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

Изобретение относится к производству мелкозернистого электротехнического порошка периклаза, применяемого как электроизоляционный наполнитель в электротехнических приборах и устройствах. Цель изобретения - увеличение выхода, кажущейся плотности после утряски и текучести порош- . ка. Способ включает плавление магнийсо- держащего сырья на блок, охлаждение блока, его дробление на щекозой дробилке до 30-0 мм, дробление на валковых дробилках до 10-0 и 3-0 мм с предварительным и поверочным грохочением з каждой стадии дробления с циркуляционными нагрузками соответственно 100-150 и 200-250%, измельчение в шаровой мельнице до 0,4-0 мм в замкнутом цикле с грохочением с циркуляционной нагрузкой 150-200% и двойное грохочение.по зерну 0.074 мм. Текучесть полученного порошка 0,72-0,86 г/с, плотность 2,41-2,45 г/см , выход порошка 76,8- 78%. 1 табл., 1 ил.

Лерихл&з 38-О&Н

-,

Грохотание,

Грохс-ч&ние

Г 1

+ ft. 07liim -0,07Укм

V ГЛГ

Менаги.Лит й,

Й/.

ч

TepMasiigaSomKu

снс л

7fmieffi /t/ порошок

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Технологический процесс дробления и сепарации электротехнического периклаза, Северо-Ангарский рудник, 1985. | |||

Авторы

Даты

1992-03-07—Публикация

1990-06-19—Подача