Изобретение относится к технологии производства электротехнических перикла- зовых порошков, применяемых в качестве электроизоляционных наполнителей в трубчатых электронагревателях (ТЭНах) и других электротехнических приборах и устройствах.

Цель изобретения - увеличение кажущейся плотности, текучести и выхода продукта.

Периклаз крупностью -0,4 и +0.4 мм, отобранный после грохочения измельченного до крупности -0,5 мм периклаза, подвергают обработке в водной среде в шаровых мельницах 40 мл в замкнутом цикле при различной шаровой загрузке и соотношении твердое- жидкое. Диаметр шарои при обработке периклаза крупностью + 0,4 мм равнялся 8-16 мм, а при

обработке периклаза крупностью -0,4 мм равнялся 30-35 мм.

После обработки в шаровых мельницах продукты подвергают мокрому грохочению на классы +0,4,- -0,4 +0,044 и -0,044 мм. Класс +0,4 мм возвращают на доработку в шаровую мельницу. Циркуляционная нагрузка составляла около 100%.

Циркуляционная нагрузка при обработке периклаза крупностью -0,4 мм составляла около 10%. После обкатки класс периклаза -0,4 +0,044 мм объединяют, подвергают сушке, прокалке и сухой магнитной сепарации. Сушку продукта проводят в течение 2 ч в сушильном шкафу при 1100°С, прокалку - в течение 3 ч в шахтной печи при 1100°С. Магнитную сепарацию проводят при напряженности магнитного поля 630 кА/м.

с

00

о

Ov

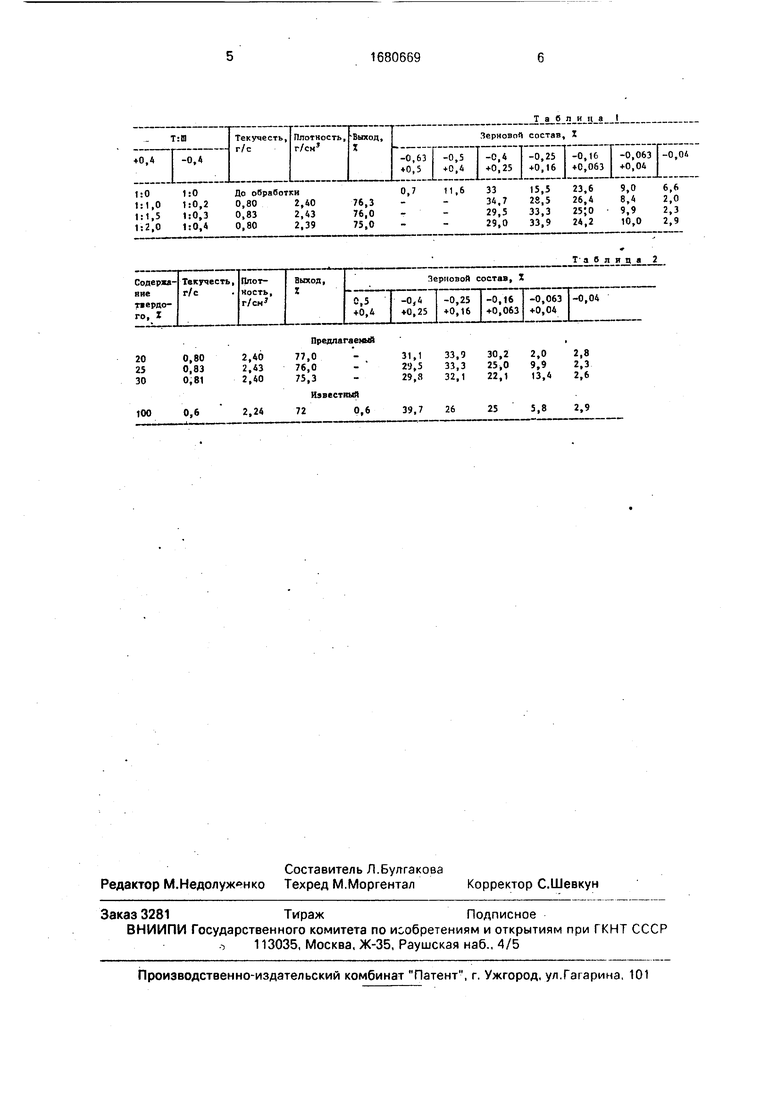

о ю

Зерновой состав, выход продукта, текучесть и кажущаяся плотность периклаза после утряски при различных параметрах обработки периклаза приведены в табл. 1 и 2.

Минералогические исследования показали, что по окатанности зерна периклаза разделяются на окатанные, полуокатанные и неокатанные. Окатанные зерна представлены в основном кристаллами со сглаженными вершинами. К полуокатанным относятся зерна различной формы, у которых округлены 2-3 вершины и прилегающие к ним ребра граней. Количество окатанных и полуокатанных зерен в порошке составляет 35,7%. Размеры их колеблются от 0,01 до 0,3 мм. Преобладающие размеры окатанных зерен составляют 0,07-0,15 мм. Неока- танные зерна в виде остроугольных обломков неправильной формы составляют 64,3%.

Из данных табл. 1 и 2 следует, что предлагаемый способ получения мелкозернистого электротехнического порошка периклаза в сравнении с известным обеспечивает повышение текучести, плотостй и выхода продукта при содержании твердого в шаровых мельницах 20-30% и шаровой загрузке соответственно 1:1 - 1:2 при обработке периклаза крупностью более 0,4 мм и

1:0,2 - 1:0,4 при обкатке периклаза крупностью менее 0,4 мм,

В сравнении с известным текучесть увеличилась на 37%. Кажущаяся плотность поеле утряски возросла на 8% и составила 2,43 г/см Достигнутые значения текучести и кажущейся плотности периклаза после утряски превышают технологические требования.

Выход годного в среднем увеличился на 4% и составил 76%.

Формула изобретения Способ получения мелкозернистого электротехнического порошка периклаза,

включающий плавление магнезиального сырья, охлаждение выплавленного блока, измельчение в замкнутом цикле, магнитную сепарацию, выделение фракции -0,4 -«-0,04 мм и термообработку, отличающийся

тем, что, с целью увеличения кажущейся плотности, текучести и выхода продукта, пе- риклаз предварительно измельчают до крупности -0,5 мм, подвергают грохочению на классы -0,4 и +0,4 мм, а затем раздельно

подвергают обкатке в водной среде в шаровых мельницах при 20-30% твердого и ш« ровой загрузке с соотношением Т:Ш соответственно 1:0,2 - 1:0,4 и 1:1 - 1:2, выделяют фракции -0,4 +0,04 мм гидроклассификацией, а магнитную сепарацию проводят после термообработки.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкозернистого электротехнического порошка периклаза | 1990 |

|

SU1717589A1 |

| Способ извлечения из руд алмазов | 2002 |

|

RU2223825C2 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2056948C1 |

| Способ получения огнеупорного электроизоляционного материала | 1988 |

|

SU1594909A1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОЭЛЕКТРОННОГО СКРАПА | 2012 |

|

RU2509606C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ГРАНУЛИРОВАННЫХ ШЛАКОВ НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1991 |

|

SU1779064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| Способ производства порошка периклаза | 1981 |

|

SU981223A1 |

Изобретение относится к технологии получения электротехнических периклазо- вых порошков. Цель изобретения - увеличение кажущейся плотности, текучести и выхода продукта. Способ получения мелкозернистого электротехнического порошка периклаза включает плавление магнезиального сырья, охлаждение выплавленного блока, измельчение до крупности -0,5 мм, грохочение до размера -0,4 и +0,4 мм, обработка в водной среде в шаровых мельницах при содержании 20-30% твердого с отношением твердое - жидкое соответственно 1:0,2-1:0,4 и 1:1-1:2, выделение фракции - 0,4 +0,04 мм гидроклассификацией, сушат, прокаливают при 1100°С и подвергают сухой магнитной сепарации. Плотность порошка 2,39-2,43 г/см3, текучесть 0,80-0,83 г/с, выход продукта 75-77%. 2 табл. СП

| Разработка и внедроние технологии производства электротехнического перик- лаза марки М, - Отчет о НИР | |||

| ВостИО, 1984, №roc,per.81091192 | |||

| Технологический процесс дробления и сепарации электротехнического периклаза, ТИ N: 6 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-09-30—Публикация

1989-10-11—Подача