Изобретение относится к производству магнитопроводов из ленточной электротехнической стали и может быть использовано при производстве различных индукционных устройств, включая производство трансформаторов, в электротехнической, электронной и радиотехнической промышленности,

Известен способ изготовления магнитопроводов из ленточной электротехнической стали, включающий нанесение путемоплав- ;ления на поверхность стальной ленты электроизоляционной клеящей свинцовой эмали, состоящий из 5Ю2, РЬО, В20з, СпгОз и Ре20з, навиаку магнитопровода и его отжиг на воздухе.

Недостатком этого способа является невысокая монолитность изготавливаемых магнитопроводов из-за.довольно высокой

хрупкости используемой эмали в межвитко- вом пространстве после выполнения указанных операций.

Кроме того, изготовление магнитопроводов сопряжено с вредными условиями труда - в связи с выделением в атмосферу при оплавлении эмали в процессе ее нанесения и при высокотемпературной выдержке во время отжига магнитопроводов свинецсодержащих соединений (в составе эмали содержится до 71,0 мас.% оксида свинца), что препятствует практическому использованию этого способа из-за все возрастающих экологических требований к технологии производства.

Наиболее близким к изобретению по технологической сущности и достигаемому результату является способ изготовления

XI

X

магнитопроводов из ленточной электротехнической стали, включающий нанесение путем оплавления на поверхность стальной ленты электроизоляционной клеящей эмали, содержащей, мас.%: SJ02 30-50; ТЮ2 8-Н; ВаОз 17-30; ZnO 8-12; ГМа20 6-18; Ре20з 0,1-1; 0,1-0,7; СаО 0,1-0,7; Со20з 2-2,5, навивку мэгнитопровода и его отжиг на воздухе.

Недостатками этого способа являются невысокая монолитность изготавливаемых магнитопроводов и их относительно низкие электрофизические характеристики (повышенные ваттные потери и ток холостого хода), а также использование при изготов- лении магнитопроводов токсичной эмали.

. Целью изобретения является изготовление магнитопроводов из ленточной электротехнической стали, обладающих более высокими монолитностью и электрофизиче- скими характеристиками (меньшими значениями ваттных потерь и тока холостого хода), при одновременном улучшении санитарно-гигиенических условий производства.

Поставленная цель достигается тем, что согласно способу изготовления магнитопроводов, включающему нанесение путем оплавления на поверхность стальной ленты электроизоляционной эмали, содержащей оксиды натрия, кальция и неметалла, навивку магнитопровода и отжиг, наносят эмаль, дополнительно содержащую оксид магния и в качестве оксида неметалла оксид фосфора при следующем соотношении компонентов, мае. %: Na20 0,9-28,6; СаО 0,8-26,6; Мд 0,7-15,4; РаОб 69,9-76,4, а отжиг проводят в инертной или восстановительной газовых средах или в вакууме.

Указанные пределы соотношения ком- понентов используемой при изготовлении магнитопроводов электроизоляционной клеящей эмали являются оптимальными, поскольку в случае их запредельных значений либо не происходит оплавления при нанесении эмали (при уменьшении содержания Na20, СаО, P20s и превышении содержания МдО), либо (при превышений содержания Na20, СаО, P2Qs и уменьшении содержания МдО) начинается уменьшение гидролитической устойчивости нанесенной эмали и заметное увеличение ее коэффициента линейного термического расширения (КЛТР), превышающего КЛТР стали, что снижает качество электроизоляционного эмалевого покрытия, ухудшая тем самым монолитность магнитопровода.

Проведение операции отжига магнитопроводов в инертной или восстановительной газовых средах или в вакууме

практически исключает химическое взаимодействие нанесенной электроизоляционной клеящей эмали с поверхностью стальной ленты, способствует сохранности эмалевого покрытия и тем самым обеспечивает более высокие показатели изготавливаемых магнитопроводов по их монолитности и электрофизическим характеристикам.

Пример 1. Согласно известной технологии изготовления магнитопроводов из ленточной электротехнической стали на поверхность стальной ленты без электроизоляционного покрытия (толщина ленты 0,08 мм) на установке для нанесения покрытая с непрерывной протяжкой ленты путем оплавления при 800°С наносят электроизоляционную эмаль состава, мас.%: Na20 0,9; СаО 26,6; МдО 0,7; P20s 71,8. Толщина электроизоляционного эмалевого покрытия, контролируемая методом неразрушающего контроля с помощью прибора МТ-41НЦ, 8- 10 мкм.

Затем проводят навивку магнитопроводов типоразмера ШЛ 12x25 на станке Для навивки магнитопроводов и их отжиг с учетом принятого по технологии режима отжига магнитопроводов (6-12 мин при 800 ± 20°С), однако отжиг проводят в контролируемой атмосфере (нейтральной - аргоне, восстановительной - 95 об.% азота + 5 об.% водорода, или в вакууме Ю Па).

Пример 2. На поверхность стальной ленты наносят электроизоляционную эмаль состава, мас.%: Na2028,6; СаО 0,8; МдО 0,7; Ра05 69,9.

Остальные условия аналогичны указанным в примере 1.

Пример 1. На поверхность стальной ленты наносят электроизоляционную эмаль состава, мас.%: Na20 12,2; СаО 11,8; МдО 4,0; P20s 72,0.

Остальные условия аналогичны указанным в примере 1.

Пример 4, На поверхность стальной ленты наносят электроизоляционную эмаль состава, мас.%: Na20 0,9; СаО 11,5; МдО 11,2; P20s 76,4.

Остальные условия аналогичны указанным в примере 1.

П р и м е р 5. На поверхность стальной ленты заносят электроизоляционную.эмаль состава, мас,%: №20 6,2; СаО 2,9; МдО 15,4; Р205 75,5..Остальные условия аналогичны указанным в примере 1.

П р и м е р 6. На поверхность стальной ленты наносят электроизоляционную эмаль состава/мае. %: №20 6,1; СаО 10,5; МдО 9,4; P20s 74,0.

Остальные условия аналогичны указанным в примере 1.

Улучшение монолитности магнитопро,- водов оценивают по степени увеличивания адгезии и повышения эластичности наноси- мой эмали. Согласно нормам, нанесенная на поверхность ленточной электротехнической стали эмаль не должна отслаиваться на наружной стороне при загибе лент на 90Р вокруг оправки диаметром 20 мм, допуска- ются трещины в местах сгиба. Наносимая согласно предлагаемому способу электроизоляционная эмаль не отслаивается и не образует трещин при загибе ленты даже вокруг оправки диаметром 3 мм.

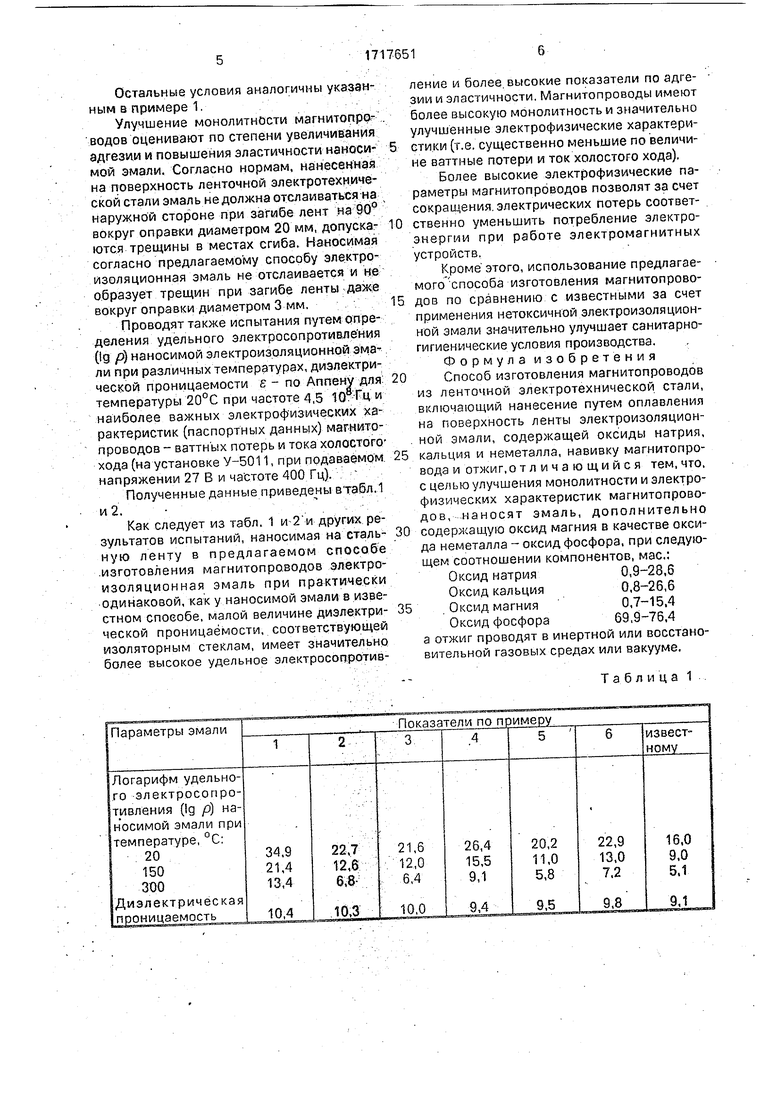

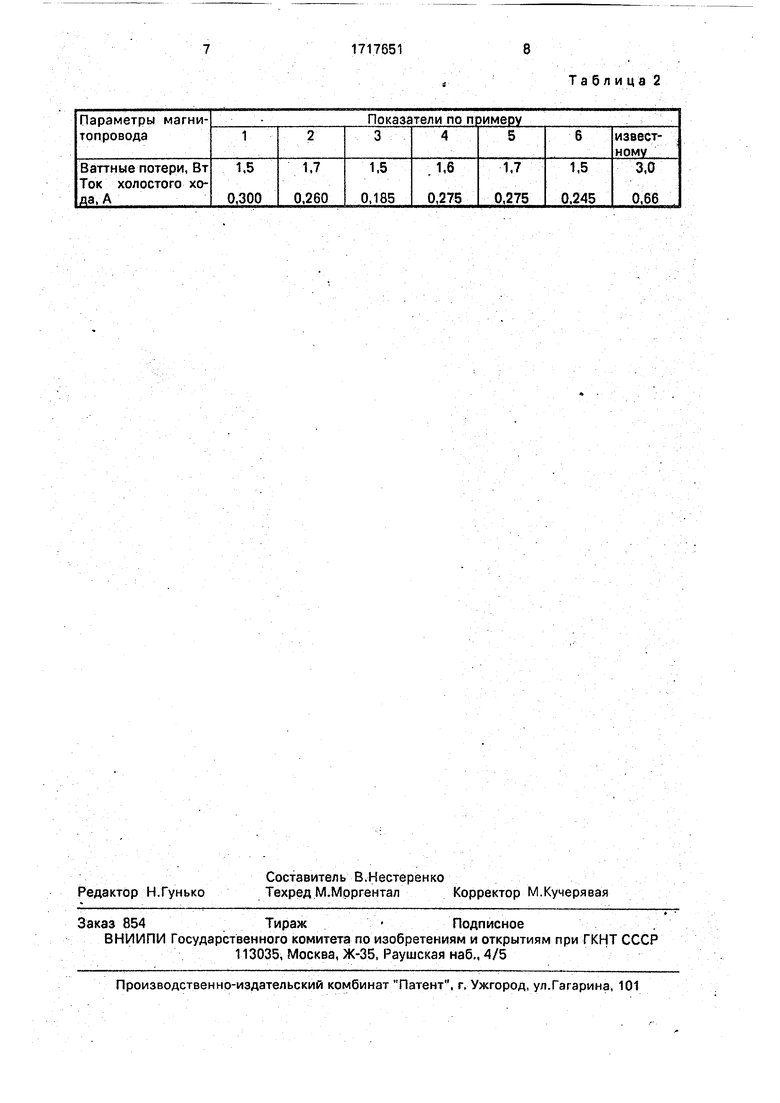

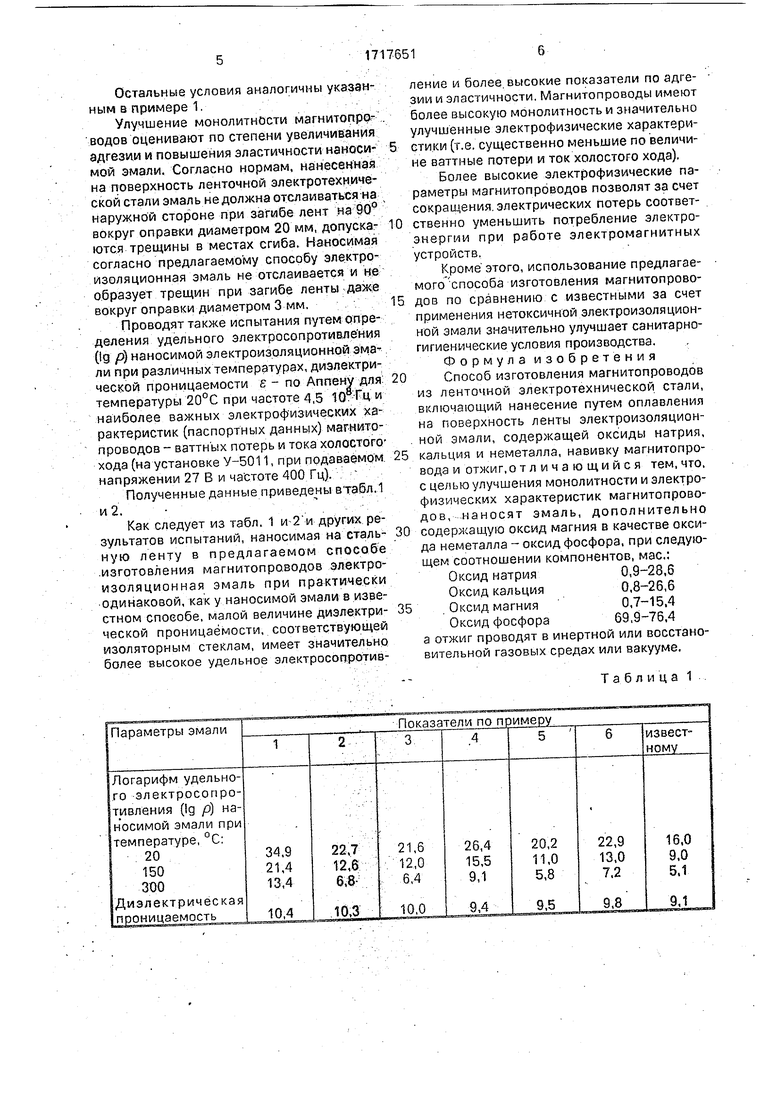

Проводят также испытания путем определения удельного электросопротивления (tg /э) наносимой электроизоляционной эмали при различных температурах, диэлектрической проницаемости Б - по Аппену для: температуры 20°С при частоте 4,5 и наиболее важных электрофизических характеристик (паспортных данных) магаито- проводов - ваттных потерь и тока холостого- хода (на установке У-5011, при подаваемом. напряжении 27 В и частоте 400 Гц).

Полученные данные приведены в таВл,1 и 2.

Как следует из табл, 1 других результатов испытаний, наносимая на сталь- ную ленту в предлагаемом способе .изготовления магнитопро.водов электроизоляционная эмаль при практически одинаковой, как у наносимой эмали в известном способе, малой величине диэлектри- ческой проницаемости, соответствующей изоляторным стеклам, имеет значительно более высокое удельное электросопротивление и более, высокие показатели по адгезии и эластичности. Магнитопроводы имеют более высокую монолитность и значительно улучшенные электрофизические характеристики (т.е. существенно меньшие по величине ваттные потери и ток холостого хода).

Более высокие электрофизические параметры магнитопроводов позволят за счет сокращения, электрических потерь соответственно уменьшить потребление электроэнергии при работе электромагнитных устройств.

Кроме этого, использование предлагаемого способа изготовления магнитопроводов по сравнению с известными за счет применения нетоксичной электроизоляционной эмали значительно улучшает санитарно- гигиенические условия производства.

Формула изобретения

Способ изготовления магнитопроводов из ленточной электротехнической стали, включающий нанесение путем оплавления на поверхность ленты электроизоляционной эмали, содержащей оксиды натрия, кальция и неметалла, навивку магнитопро- вода и отжиг, о тличающийся тем, что, с целью улучшения монолитности и электрофизических характеристик магнитопроводов, наносят эмаль, дополнительно содержащую оксид магния в качестве оксида неметалла - оксид фосфора, при следующем соотношении компонентов, мае.:

Оксид натрия0,9-28,6

Оксид кальция0,8-26,6

.Оксид магния0,7-15,4

Оксид фосфора69,9-76,4

а отжиг проводят в инертной или восстановительной газовых средах или вакууме.

Таблица 1 .

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная эмаль | 1990 |

|

SU1818310A1 |

| Эмаль | 1990 |

|

SU1747412A1 |

| Эмалевый шликер для получения грунтового покрытия | 1989 |

|

SU1701664A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU982108A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU930403A1 |

| Коричневая эмаль | 1991 |

|

SU1812165A1 |

| Способ изготовления витых ленточных магнитопроводов | 1982 |

|

SU1078481A1 |

| Эмаль | 1988 |

|

SU1824381A1 |

| Фритта для эмалевых покрытий | 1991 |

|

SU1799855A1 |

| Фритта для грунтовой эмали | 1988 |

|

SU1715726A1 |

Изобретение относится к производству магнитопроводов из ленточной электротехнической стали и может быть использовано при изготовлении различных индукционных устройств, включая производство трансформаторов, в электротехнический, электронной и радиотехнической промышленности. Цель изобретения - улучшение монолитности и электрофизических характеристик магнитопроводов. Способ включает нанесение путем оплавления на поверхность ленты электроизоляционной эмали, которая дополнительно содержит оксиды магния и в .качестве оксида неметалла оксид фосфора при следующем соотношении компонентов, мас.%: NaaO 0,9-28,0; СаО 0,8-26,5; МдО 0,7-15,4; PaOs 69.9-76,4, Отжиг проводят в инертной или. восстановительной газовых средах или в вакууме. 2 табл. сл С

| Типоврй технологический процесс изготовления магнитопроводов | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Вильнюсский завод радиокомпонентов, 1984. | |||

Авторы

Даты

1992-03-07—Публикация

1990-05-28—Подача