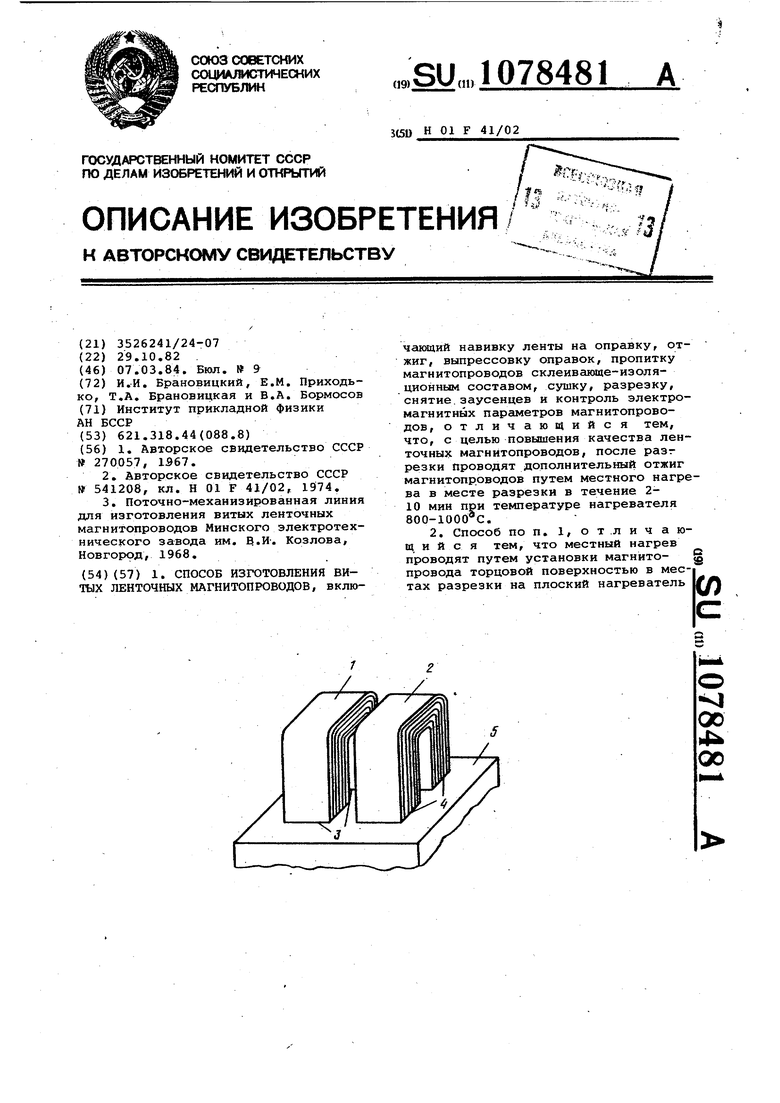

Изобретение относится к технологии изготовления витых ленточных магнитопроводов и может быть исполь зовано в электротехнике и радиотехнике. Известен способ, по которому про изводят ультразвуковую очистку и обезжиривание ленты из электротехнической стали, наносят на нее изол ционное покрытие, навивают ленту на оправку, перепрессовывают оправки, отжигают магнитопроводы выпрессовывают оправки из магнитопроводов, возвращают оправки на операцию перепрессовки, режут магнитопроводы, затем сушат и контролируютих элект ромагнитнне параметры Cl3. Известен также способ изготовления витых ленточных магнитопроводов по которому на ленту из электротехнического материала наносят электро изоляционное покрытие, ленту навивают на оправку, формуют, перепрессовывают оправки, проводят термообработку магнитопроводов, охлаждают их, выпрессовывают оправки, режут магнитопроводы, транспортируют выпрессованные оправки в зону перепрессовки, сушат магнитопроводы, снимают заусенцы и контролируют электромагнитные параметры магнитопроводов Г23. Наиболее близким к предлагаемому по технической сущности является способ изготовления витых ленточных магнитопроводов, по которому навивают, ленту на оправку, отжигают маг нитопроводы, выпрессовывают оправки пропитывают магнитопроводы лаком, сушат, режут магнитопроводы, снимаю заусенцы и контролируют электромагнитные параметры магнитопроводов 3 Недостатком известных способов является то, что порезка магнитопро водов отрицательно влияет на магнит ные свойства материала - электротех нической стали, в результате чего изготавливаемые из нее магнитопрово ды имеют большие ваттные потери. Цель изобретения - повышение качества витых ленточных магнитопроводов путём улучшения их электромагнитных характеристик. Поставленная цель достигается тем, что согласно способу изготовления витых ленточных магнитопроводов, включающему навивку ленты на оправку отжиг магнитопроводов, выпрессовку эправок, пропитку магнитопроводов склеивающе-изоляционным составом, сушку, разрезку магнитопроводов,сияt e заусенцев и контроль электромагнитных параметров магнитопроводов, после разрезки проводят дополнительный отжиг магнитопроводов путем местного нагрева в месте разрезки в течение 2-10 мин при температуре нагревателя бОО-ЮОО С. При этом местный нагрев проводят путем установки магнитопроводов торцовой поверхностью в местах разрезки на плоский нагревательный элемент. Резка приводит к нарушению структуры материала магнитопроводов в зоне реза и возникновению в нем остаточных механических напряжений. Это ухудшает магнитные свойства материала и обусловливает увеличение ваттных потерь в магнитопроводах. Введение дополнительного отжига магнитопроводов после резки позволяет восстановить структуру и, . тем самым, магнитные свойстда материала в зоне реза, а следовательно, уменьшить ваттные потери в разрезанных магнитопроводах, приблизив их к значению потерь в неразрезанных магнитопроводах. Отжиг магнитопроводов после резки является дополнительным, так как по технологии изготовления основной отжиг магнитопроводов проводят после навивки ленты на оправку до операции резки. Термообработка магнитопроводов до резки необходима с целью отжига механических напряжеВИЙ, возникновение которых в материале обусловлено навивкой ленты на оправку. Указанные напряжения ухудшают магнитные свойства материаша и приводят к увеличению удельных потерь в магнитопроводах, а также вызывают искажения формы (разгибание) полуколец магнитопроводов после резки. Разгибание полуколец разрезанных магнитопроводов приводит к образованию зазора между их сопряженными частями, что также ухудшает магнитные характеристики магнитопроводов. Кроме того, неразрезанные магнитопроводы при отжиге одновременно формуются, для чего их отжиг осуществляется при наличии внешних прессующих усилий. При резке нарушается структура лишь то1нких слоев материала магнитопроводов толщиной менее 1 мм, прилегакяцих к зоне реза, С учетом этого предлагается проведение дополнительной термообработки не всего разрезанного магнитопровода, а лишь его части, непосредственно прилегающей к зоне реза. На чертеже показана схема осуществления способа. Части 1 и 2 разрезанного магнитопровода устанавливают поверхностями 3 и 4 разреза на поверхность 5 нагревателя. Способ осуществляют следующим образом, Магнитопроводы изготавливают из текстурованной электротехнической стали. После навивки ленты на прямоугольную оправку неразрезанные магнитопроводы вместе с оправкой

отжигают при в течение 2ч. После этого осуществляют выпрессовку оправок, пропитку, сушку и разрезку магнитопроводов. Резку осуществляют абразивными дисками, что обеспечивает по сравнению с другими способами резки лучшие результаты.

Разрезанные магнитрпроводы, состоящие из двух частей 1 и 2, поверхностями 3 и 4 разреза устанавливают на поверхность нагревателя, например плоской металлической плиты.5, с температурой и выдерживают . в течение 5 мин, после чего магнитопроводы снимают и охлаждают на воздухе. При этом ваттные потери в разрезанных витых ленточных магнитопроводах снижаются и приближаются к уровню потерь в неразрезанных витых ленточных магнитопроводах. При температуре нагревателя 800с и выдержке времени 2-10 мин потери снижаются на 5-12%, при температуре и выдержке времени 2-10 мин потери снижаются на 10-17%, но при этом увеличиваются токи холостого хода. Йри температуре нагревателя 9309бО°С и выдержке времени 5-6 мин ваттные потери снижаются в среднем

на 20-23%, а токи холостого хода остаются практически неизменными.

Предлагаемый способ изготовления витых ленточных магнитопроводов позволяет существенно снизить удельные 5 ваттные потери в разрезанных витых ленточных магнитопроводах и значительно повышает производительность отжига разрезанных магнитопроводов по сравнению с известными способами.

10 Кроме того, применение отжига рйзрезанных магиитопроводов исключает повреждение их склеивающе-изоляционных покрытий,- хотя теплостойкость склеивакяце-изоляционных сос15 танов невелика. Например, теплостойкость составов на органической основе, применения которых требуют условия технологического процесса или режим ра&оты трансформатора, состав0 ляет 100-250°С, В этоМ случае полный отжиг разрезанных магиитопроводов по известному способу, когда весь магнитопровод нагревают до температур свыше 800°С и выдерживают при

5 них несколько часов, приводит, к расслоению частей магнитопровода. Отжиг разрезанных магнитопроводов по предлагаемому способу не вызывает нарушения целлостнос#и магнитопроводов:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Оправка для изготовления витых разрезных ленточных магнитопроводов | 1985 |

|

SU1275563A1 |

| Способ изготовления витых ленточных магнитопроводов | 1985 |

|

SU1379814A1 |

| Устройство для изготовления разрезного ленточного магнитопровода | 1990 |

|

SU1815682A1 |

| ПОТОЧНО-МЕХАНИЗИРОВАННДЯГ ЛИДИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕЬГТОЧНЬТХ МАГНИТОПРОВбДбВ~ | 1970 |

|

SU270057A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU930403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА МАГНИТНОЙ СИСТЕМЫ ТРАНСФОРМАТОРА ИЛИ РЕАКТОРА | 2015 |

|

RU2585008C1 |

| Способ изготовления трансформатора | 1987 |

|

SU1495864A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| Способ изготовления разрезных ленточных магнитопроводов | 1985 |

|

SU1350684A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ, включающий навивку ленты на оправку, отжиг, выпрессовку оправок, пропитку магнитопроводов склеивающе-изоляционным составом, сушку, разрезку, снятие.заусенцев и контроль электромагнитных параметров магнитопроводов, отличающийся тем, что, с целью повышения качества ленточных магнитопроводов, после разг резки проводят дополнительный отжиг магнитопроводов путем местного нагрева в месте разрезки в течение 210 мин при температуре нагревателя 800-1000 С. 2. Способ по п. 1, о т .л и ч а ющ и и с я тем, что местный нагрев проводят путем установки магнито- § провода торцовой поверхностью в мес- тах разрезки на плоский нагреватель СХ) 4i оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОТОЧНО-МЕХАНИЗИРОВАННДЯГ ЛИДИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕЬГТОЧНЬТХ МАГНИТОПРОВбДбВ~ | 0 |

|

SU270057A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ц.И | |||

| Козлова, Новгород, 1968. | |||

Авторы

Даты

1984-03-07—Публикация

1982-10-29—Подача