4 О

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмаль | 1990 |

|

SU1815250A1 |

| Эмалевый шликер | 1990 |

|

SU1728148A1 |

| Эмалевое покрытие для чугуна | 1990 |

|

SU1738769A1 |

| Масса для эмалевого покрытия | 1990 |

|

SU1794901A1 |

| Фритта для безгрунтового эмалевого покрытия | 1990 |

|

SU1794897A1 |

| Шликер для получения керамической пленки | 1989 |

|

SU1706981A1 |

| Грунтовая эмаль | 1990 |

|

SU1749194A1 |

| Фритта для эмалевого покрытия | 1990 |

|

SU1794898A1 |

| Коричневая эмаль | 1991 |

|

SU1812165A1 |

| Грунтовая эмаль для стали | 1989 |

|

SU1682336A1 |

Изобретение относится к химическим составам эмалевых шликеров и покрытий на их основе, предназначенных для эмалирования стальной посуды, газовых плит, строительно-архитектурныхдеталей, саниторно-технических и др. видов изделий. С целью повышения термической стойкости эмалевый шликер для получения грунтового покрытия содержит следующие компоненты, мае,ч.: первая фритта 45-55; вторая фритта 25-50; третья фритта 5 20; кварце- вый песок 15-30; часовъярская глина 5-7; бура 0,1-0,5; нитрит натрия 0.1-0.3; вода 45-50, сульфат кальция или магния 0,1-0,3, причем, первая фритта содержит, мас.%: SI02 38,0-39.8; ТЮ2 4,5-8.5; В20з 14,5-17,5; Na20 24,5-27,5; Р205 5,0-9,0; Ре20з 4.0-7.0; Со20з 0,3-0,8; NI2G, 0,2-0,5; вторая фритта содержит, мас.%: Si32 35,5-43,0; ТЮ2 0,8- 2,8; В20з 17,0-20.4; А120з 3,0-4,0; Na20 20,0-24,0; К20 0,5-2,5; СаО 1.5-2,7; МдО 0,4-1,6; P20s 0,5-2,5; Ре20з 4,5-9,0; 0,6-0,8; третья фритта содержит, мас.%: SI02 49.0-55,4: ТЮ2 1,0-2,8; В20з 13,1-16,6; А120з 2,5-5,7; Na20 12,8-16,7; К20 1,7-5,6; СаО 1,5-5,2; Рэ20з 3,5-5,0; 0,3 - 0,8 ; СоаОз 0,3 - 0,5 ; MnOi 0.3 - 3,0 Интервал обжига покрытий 180- 200° С, термостойкость 380-420° С, адгезия (прочность на удар) 1.3-1,5 Дж. б табл.

Изобретение относится к защите металлов от коррозии и может быть использовано при изготовлении стальной эмалированной посуды, газовой аппаратуры, архитектурно- строительных деталей, санитарно-техниче- ских и других видов изделий.

Целью изобретения является повышение термической стойкости и адгезии.

Шликер для получения грунтового покрытия приготавливают мокрым способом в шаровых мельницах путем размола эмалевых фритт взятых в определенном соотношении, с добавками кварцевого песка, глины, нитрита натрия, буры,сульфата кальция или магния и воды.

Для приготовления грунтовых эмалей используют сырьевые материалы, отвечающие ГОСТам и ТУ. Плавку эмалей осуществляют во вращающихся газовых печах при 1250-1300° С в течение 1ч 30 мин- 2,0 ч с последующей грануляцией на воду. Готовность эмали определяют на нить и лепешку.

Qs

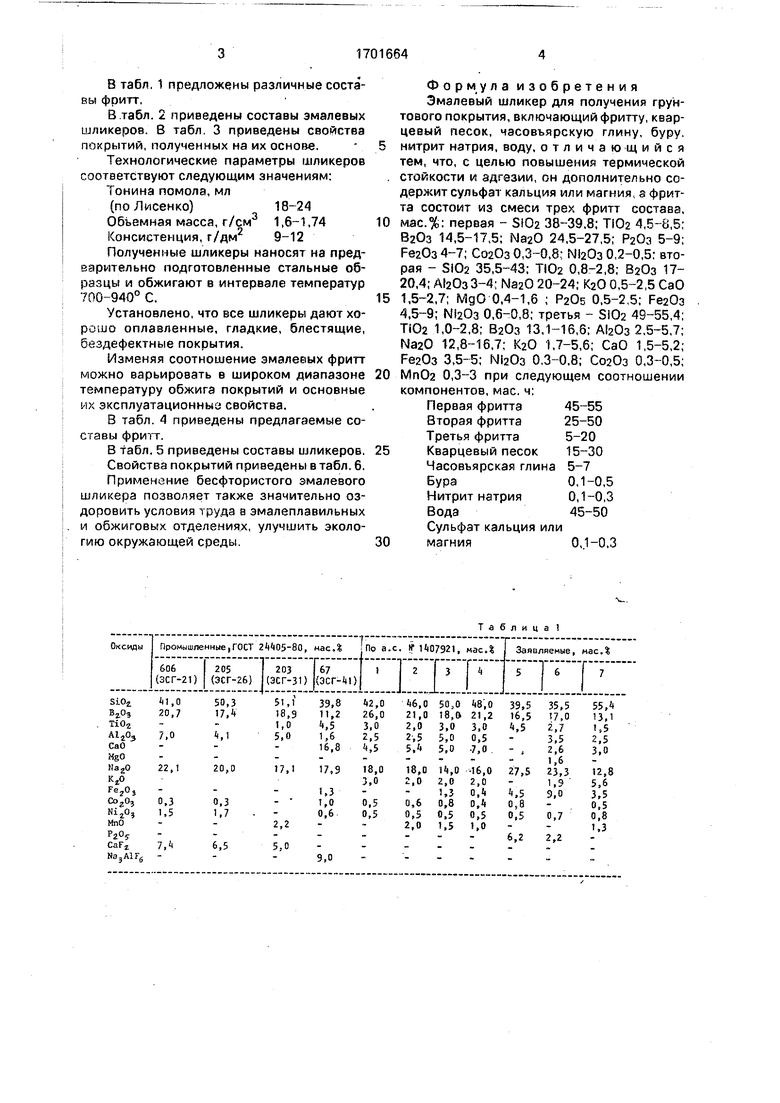

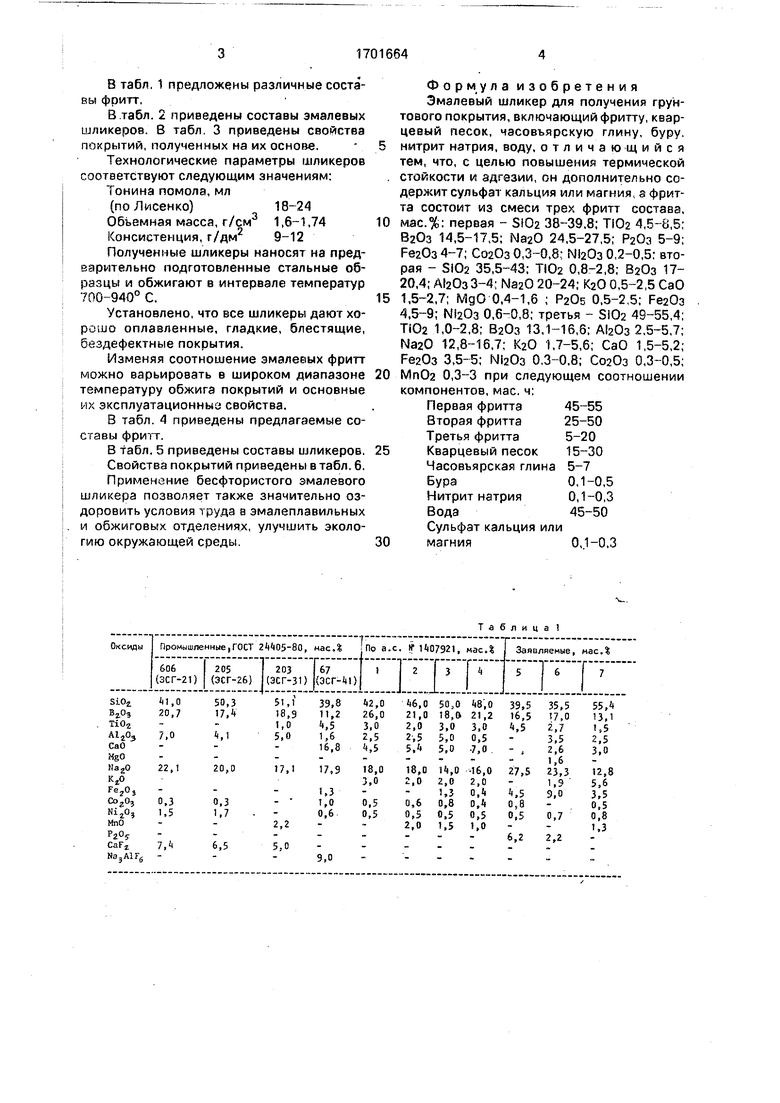

В табл. 1 предложены различные составы фритт,

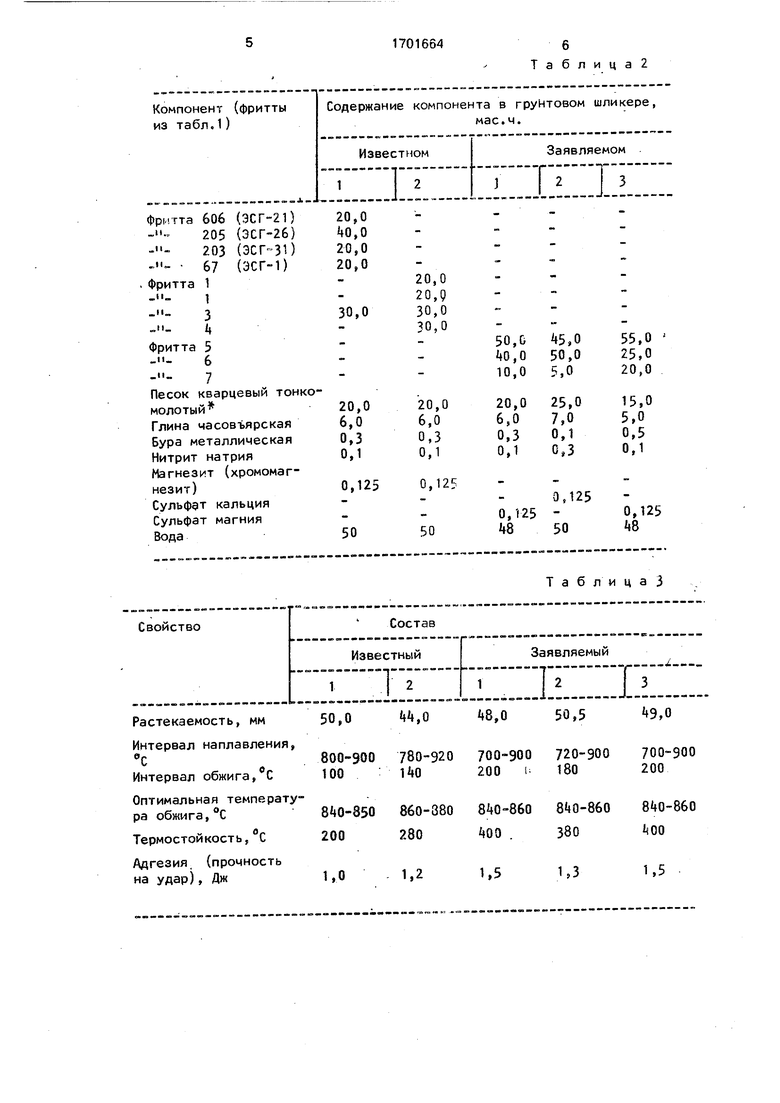

В табл. 2 приведены составы эмалевых шликеров. В табл. 3 приведены свойства покрытий, полученных на их основе.

Технологические параметры шликеров соответствуют следующим значениям:

Тонина помола, мл

(по Лисенко)18-24

Объемная масса, г/см3 1,6-1,74

Консистенция, г/дм2 9-12

Полученные шликеры наносят на предварительно подготовленные стальные образцы и обжигают в интервале температур 700-940° С.

Установлено, что все шликеры дают хорошо оплавленные, гладкие, блестящие, бездефектные покрытия.

Изменяя соотношение эмалевых фритт можно варьировать в широком диапазоне температуру обжига покрытий и основные их эксплуатационный свойства.

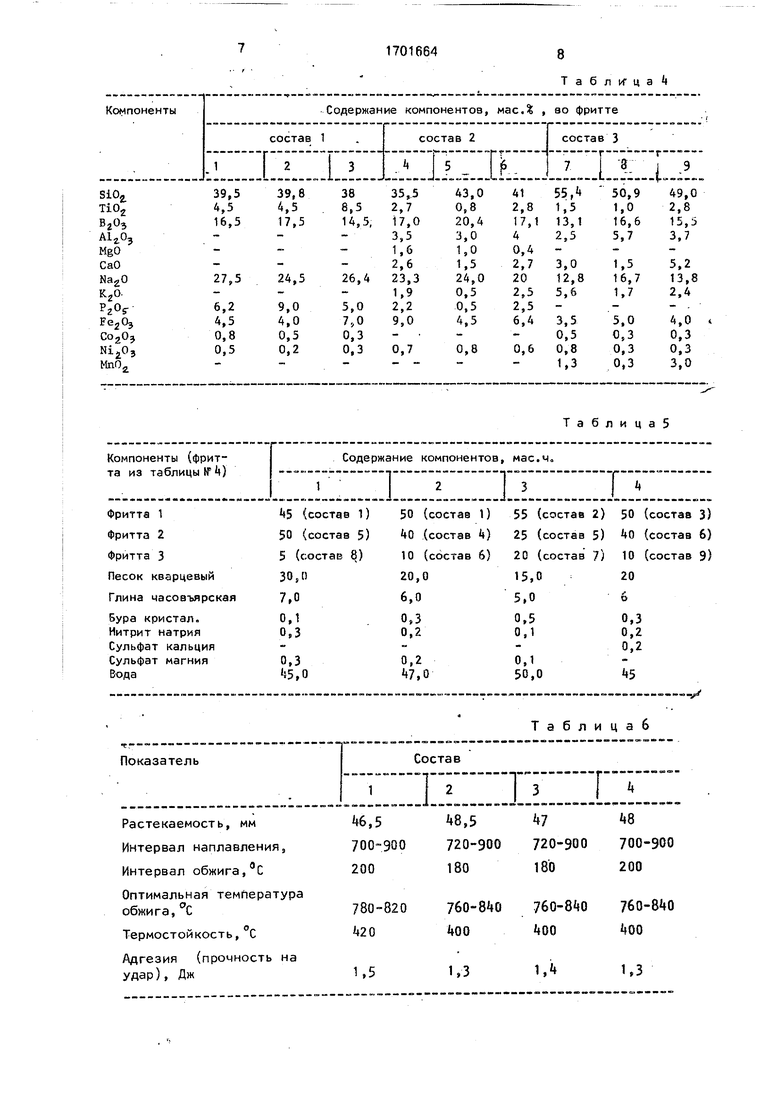

В табл. 4 приведены предлагаемые составы фритт.

В табл. 5 приведены составы шликеров.

Свойства покрытий приведены в табл. 6.

Применение бесфтористого эмалевого шликера позволяет также значительно оздоровить условия труда в эмалеплавильных и обжиговых отделениях, улучшить экологию окружающей среды.

Формула изобретения Эмалевый шликер для получения грунтового покрытия, включающий фритту, кварцевый песок, часовъярскую глину, буру. нитрит натрия, воду, отличающийся тем, что, с целью повышения термической стойкости и адгезии, он дополнительно содержит сульфат кальция или магния, а фритта состоит из смеси трех фритт состава, мас.%: первая - SlOa 38-39,8; ТЮ2 4,5-8,5; В2Оз 14,5-17,5; NaaO 24,5-27,5; Р203 5-9; РеаОз 4-7; СоаОз 0,3-0,8- NfcOs 0,2-0,5; вторая - SI02 35,5-43; ТЮ2 0,8-2,8; 17- 20,4; А 20зЗ-4; Na20 20-24; КаО 0,5-2,5 СаО 1,5-2,7; МдО 0,4-1,6 ; Р20в 0,5-2,5; Ре20з 4,5-9; NI203 0,6-0,8; третья - Si02 49-55,4; ТЮ2 1,0-2,8; ВаОз 13,1-16,6; 2.5-5,7; N320 12,8-16,7; К20 1,7-5,6; СаО 1,5-5,2; Ре20з 3,5-5; Ni203 0,3-0,8; Со20з 0,3-0,5; Мп02 0,3-3 при следующем соотношении компонентов, мае. ч;

Первая фритта45-55

Вторая фритта25-50

Третья фритта5-20

Кварцевый песок 15-30

Часовъярская глина 5-7 Бура0,1-0,5

Нитрит натрия0,1-0,3

Вода45-50

Сульфат кальция или магния0,1-0,3

Таблица

Адгезия (прочность на удар), Дж

1,0

Таблица2

1,2

1,3

1,5

8

Таблица

| Масса для получения грунтового покрытия | 1985 |

|

SU1407921A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сборник Стеклоэмаль и эмалирование металлов, Вып | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1991-12-30—Публикация

1989-08-04—Подача