(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ

ЛЕНТОЧНЫХ МАГНИТОЛРОВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Способ изготовления разрезных ленточных магнитопроводов прямоугольной формы | 1977 |

|

SU647754A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU866593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА МАГНИТНОЙ СИСТЕМЫ ТРАНСФОРМАТОРА ИЛИ РЕАКТОРА | 2015 |

|

RU2585008C1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| Полуавтомат для обработки торцовВиТыХ лЕНТОчНыХ РАзРЕзНыХ МАгНиТО-пРОВОдОВ | 1979 |

|

SU838780A1 |

| Устройство для изготовления разрезного ленточного магнитопровода | 1990 |

|

SU1815682A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЕЗНЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2345433C1 |

| Способ изготовления витых ленточных магнитопроводов | 1982 |

|

SU1078481A1 |

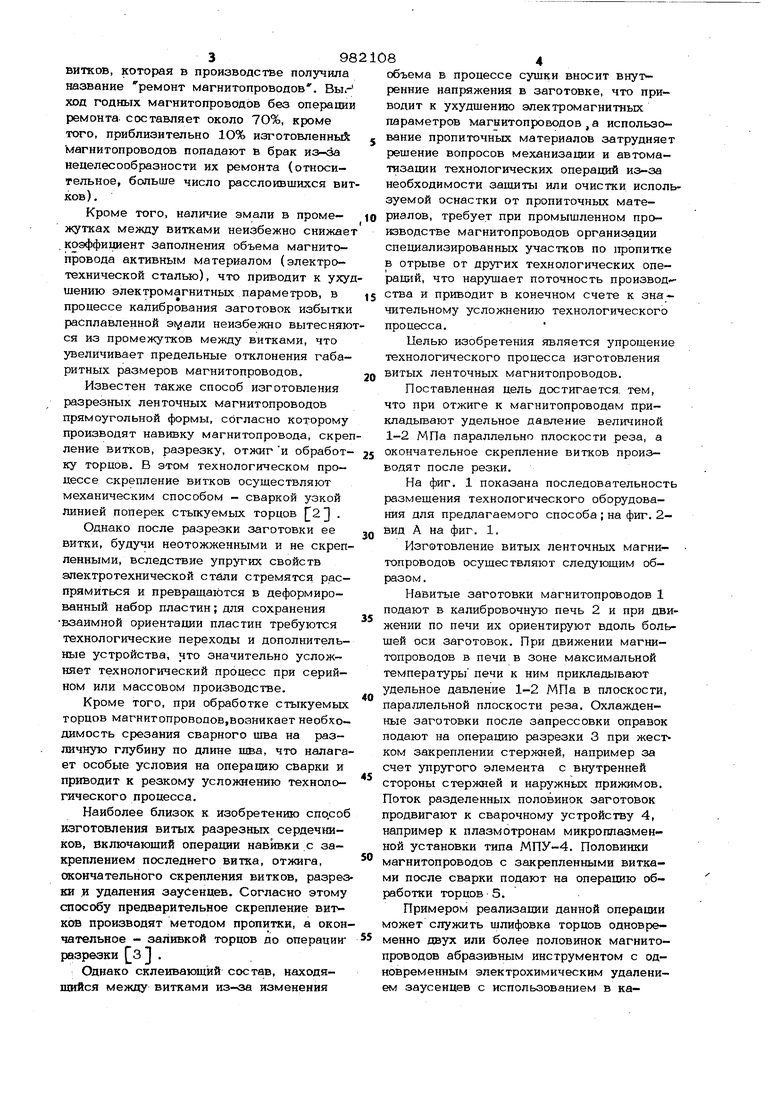

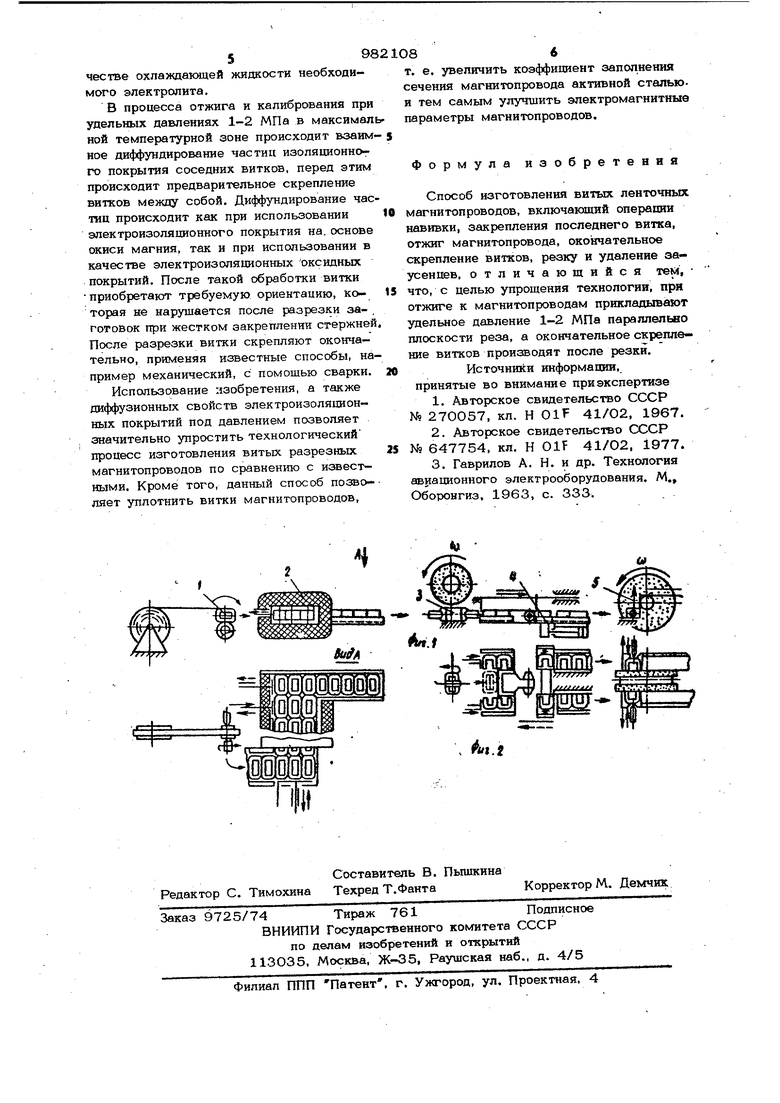

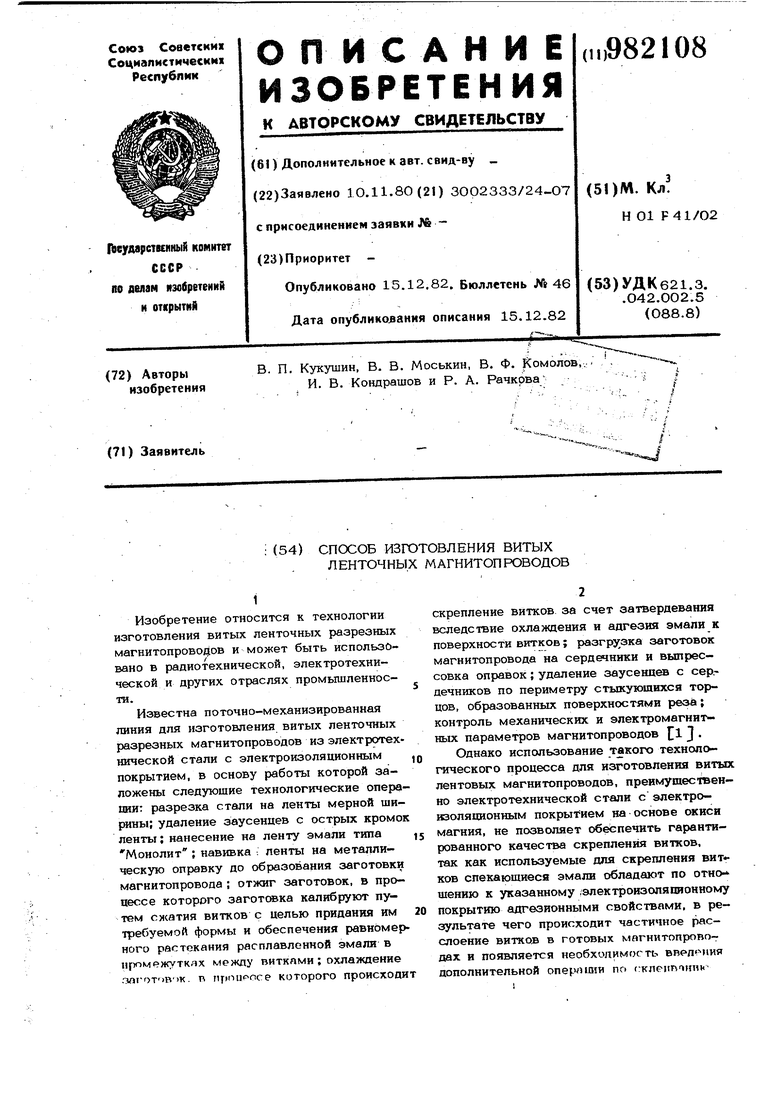

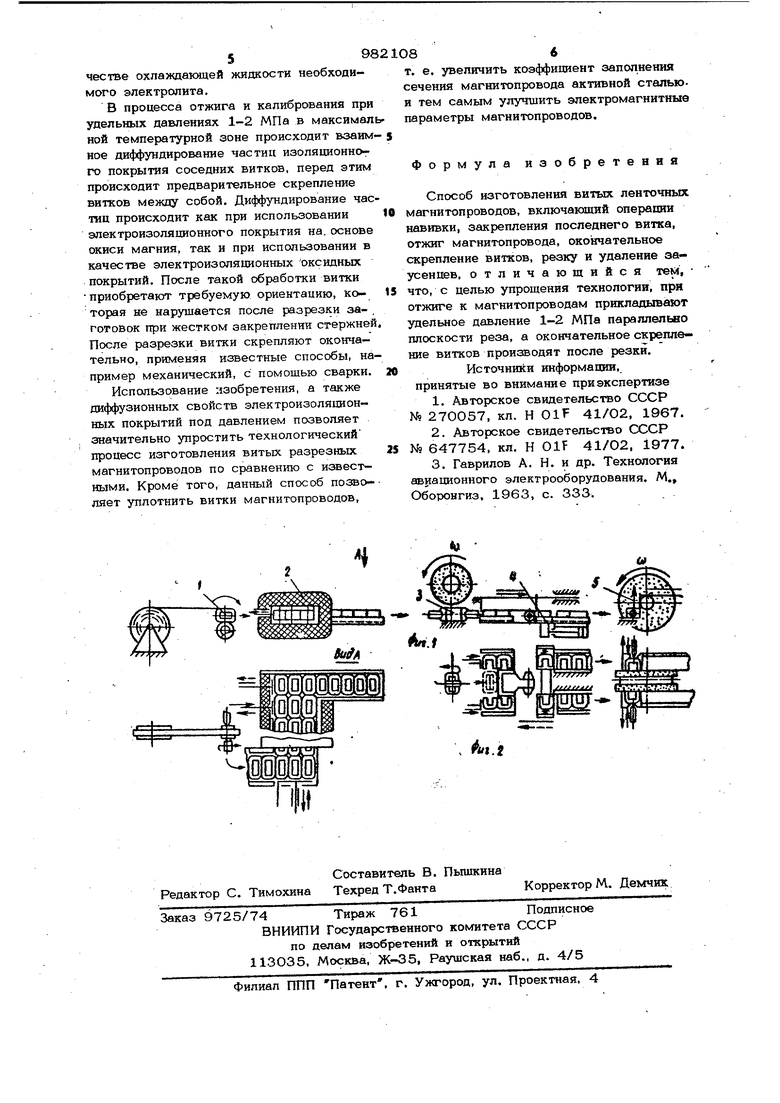

Изобретение относится к технологии изготовления витых ленточных разрезных магнитопровоДов и может быть использовано в радиотехнической, электротехнической и других отраслях промышленности. Известна поточно-механизированная линия для изготовления витых ленточных разрезных магнитопроводов из электротех нической стали с электроизоляционным покрытием, в основу работы которой заложены следующие технологические опера ции: разрезка стали на ленты мерной ширины; удаление заусенцев с острых кромо ленты; нанесение на ленту эмали типа Монолит ; навивка ; ленты на металли ческую оправку до образования заготовки магнитопровода; отжиг заготовок, в процессе которого заготовка калибруют путем смштия витков с целью придания им требуемой формы и обеспечения равномер ного растекания расплавленной эмаля в iifjoMeMyTKrtx между витками ; охлаждение ..шготилж. П nf niipoce которого происходи скрепление витков за счет затвердевания вследствие охлаждения и адгезия эмали к поверхности витков; разгр ;зка заготовок магнитопровода на сердечники и вьшрессовка оправок; удаление заусенцев с сердечников по периметру стыкующихся торцов, образованных поверхностями реза; контроль механических и электромагнитных параметров магнитопроводов 1 J . Однако использование такого технологического процесса для изготовления витых лентовых магнитопроводов, преимушествен- но электротехнической стали с электроизоляционным покрытием на основе окиси магния, не позволяет обеспечить гарантированного качества скрепления витков, так как используемые для скрепления вит«ков спекающиеся эмали обладают по отношению к указанному /электроизоляционному покрытию адгезионными свойствами, в результате чего происходит частичное расслоение витков в готовых магнитопроводах и появляется необходимость дополнительной операции по склеиминь витков, которая в производстве получила название ремонт магнитопроводов. Выход годных магнитопроводов без операции ремонта составляет около 7О%, кроме того, приблизительно 1О% изготовленный Магнитопроводов попадают в брак из-за нецелесообразности их ремонта (относительное, больше число расслоившихся вит ков) . Кроме того, наличие эмали в промежутках между витками неизбежно снижае коэффициент заполнения объема магнитопровода активным материалом (электротехнической сталью), что приводит к уху шению электромагнитных параметров, в процессе калибрования заготовок избытки расплавленной неизбежно вытесняю ся из промежутков между витками, что увеличивает предельные отклонения габаритных размеров магнитопроводов. Известен также способ изготовления разрезных ленточных магнитопроводов прямоугольной формы, согласно которому производят навивку магнитопровода, скре ление витков, разрезку, отжиги обработку ториов. В этом технологическом процессе скрепление витков осуществляют механическим способом - сваркой узкой линией поперек стьпсуемых торцов 2 . Однако после разрезки заготовки ее витки, будучи неотожженными и не скреп пенными, вследствие упругих свойств электротехнической стили стремятся распрямиться и превращаются в деформированный набор пластин; для сохранения взаимной ориентации пластин требуются технологические переходы и дополнительные устройства, что значительно усложняет технологический процесс при серийном или массовом производстве. Кроме того, при обработке стыкуемых торцов магнитопроводов,возникает необходимость срезания сварного шва на различную глубину по длине шва, что налага ет особые условия на операцию сварки и приводит к резкому усложнению технологического процесса. Наиболее близок к изобретению спороб изготовления витых разрезных сердечников, включающий операции навивки с закреплением последнего витка, отжига, окончательного скрепления витков, разрез ки .и удаления зауСендев. Согласно этому способу предварительное скрепление витков производят методом пропитки, а окон чательное - запивкой торцов до операцииразрезки 3 J . Однако склеивающий состав, находящийся между витками из-за изменения объема в процессе сушки вносит внутренние напряжения в заготовке, что приводит к ухудшению электромагнитных параметров магнитопроводов , а использование пропиточных материалов затрудняет решение вопросов механизации и автоматизации технологических операций из-за необходимости защиты или очистки используемой оснастки от пропиточных материалов, требует при промышленном производстве магнитопроводов организации специализированных участков по пропитке в отрыве от других технологических операций, что нарушает поточность производства и приводит в конечном счете к значительному усложнению технологического процесса. Целью изобретения является упрощение технологического процесса изготовления витых ленточных магнитопроводов. Поставленная цель достигается, тем, что при отжиге к магнитопроводам прикладьгоают удельное давление величиной 1-2 МПа параллельно плоскости реза, а окончательное скрепление витков производят после резки. На фиг. 1 показана последовательность размещения технологического оборудования для предлагаемого способа ; на фиг. 2- вид А на фиг. 1. Изготовление витых ленточных магнитопроводов осуществляют следующим образом. Навитые заготовки магнитопроводов 1 подают в калибровочную печь 2 и при движении по печи их ориентируют вдоль большей оси заготовок. При движении магнитопроводов в печи в зоне максимальной температуры печи к ним прикладывают удельное давление 1-2 МПа в плоскости, параллельной плоскости реза. Охлажденные заготовки после запрессовки оправок подают на операцию разрезки 3 при жестком закреплении стержней, например за счет упругого элемента с внутренней стороны стержней и наружных прижимов. Поток разделенных половинок заготовок продвигают к сварочному устройству 4, например к плазмотронам микроплазмен ной установки типа МПУ-4. Половинки магнитопроводов с закрепленными витками после сварки подают на операцию обработки торцов 5. Примером реализации данной операции может служить шлифовка торцов одновременно двух или более половинок магнитопроводов абразивным инструментом с одновременным электрохимическим удалением заусенцев с использованием в ка-

Авторы

Даты

1982-12-15—Публикация

1980-11-10—Подача