Изобретение относится к химико-термической обработке титана и его сплавов и может быть использовано в машиностроении для обработки деталей, работающих на трение, особенно деталей точной механики, для которых необходимо минимальное значение коэффициента силы трения покоя и высокая износостойкость.

Известен способ термической обработки титана и его сплавов в воздушной атмосфере при 650-850°С в течение ч.

В результате оксидирования на поверхности титановых сплавов образуются хрупкие окислы титана, под которыми находится зона твердого раствора кислорода в титане, имеющая повышенную твердость по сравнению с самим сплавом.

Однако при работе пар трения из оксидированного титанового сплава окислы титана, находящиеся на поверхности, выкрашиваются и, оставаясь в зоне контакта, становятся абразивом, приводя к разрушению поверхности пар трения, снимая тем самым износостойкость и повышая значение коэффициента силы трения покоя.

Известен способ химико-термической обработки деталей из титана и его сплавов, включающий нагрев деталей в атмосфере воздуха при 800-900°С в течение 1-2 ч, выдержку в расплаве солей при 450-500°С в течение 1 ч (в расплаве йодистого кадмия или калия).

Однако процесс обработки в расплаве йодистого кадмия или калия носит нестабильный характер, так как в этих ваннах возможна реакция вытеснения титаном кадмия или калия из расплава, приводящая к коррозии титана, особенно при обработке

Х| Os

2

ысокопрочных еложнолегированных сплавов, имеющих неоднородное состояние поерхности. При нагреве в атмосфере воздуха при довольно высокой температуре 00-900°C в течение 1 -2 ч сплавов титана в 5 поверхностном слое, при взаимодействии кислорода с ним, происходит перераспрееление легирующих элементов, что привоит к образованию пустот и трещин в окисной пленке. При последующей обра- 10 ботке в расплавах иодидов на поверхности ксида образуется тонкая мягкая пленка, незначительно повышающая антифрикционные свойства титановых сплавов. При этом пустоты и трещины в первоначально обра- 15 зевавшейся окисной пленке не только не исчезают, но и служат источником коррозии. При работе трущихся поверхностей, обработанных по данному методу, первоначально быстро изнашивается мягкое 20 антифрикционное покрытие, при этом обнажается твердый хрупкий оксид с множеством пор и трещин и износостойкость пары трения, особенно в жестких условиях работы, резко уменьшается.25

Целью изобретения является повышение износостойкости титана и его сплавов. Поставленная цель достигается тем, что согласно способу, включающему оксидирование в атмосфере воздуха и выдержку в 30 расплаве солей, оксидирование проводят при 650-650°С в течение 1-12 ч, после чего детали дополнительно обрабатывают в растворе, содержащем, г/л:

Едкий натр500-700 35

Азотнокислый натрий150-250

Желтая кровяная соль3-8

при 135 -145°С, а выдержку ведут в расплаве карбонатов щелочных металлов при 550- 650° С в течение 3-4 ч при следующем их 40 содержании, мас.%: .

Карбонат лития33-37

Карбонат калия43-47

Карбонат натрияОстальное

При данном процентном соотношении 45 компонентов расплав представляет собой эвтектическую смесь солей с наименьшей температурой плавления (менее 550°С). При другом соотношении компонентов температура плавления смеси значительно выше, 50 так как температура плавления каждой соли а отдельности около 850°С.

В температурном интервале 550-650°С в данном расплаве на поверхности титана и его сплавов, после оксидирования и удале- 55 ния верхнего слоя в растворе щелочи, образуются низшие окислы титана, имеющие пониженную твердость и играющие роль твердой смазки. При более высокой температуре растворимость кислорода в расплаве значительно повышается и на поверхности деталей образуются твердые окислы.

Предлагаемой трехступенчатой технологией оксидирования: на воздухе, щелочная выварка, оксидирование в расплаве, обеспечивается получение минимального значения коэффициента силы трения покоя при удовлетворительной износостойкости деталей.

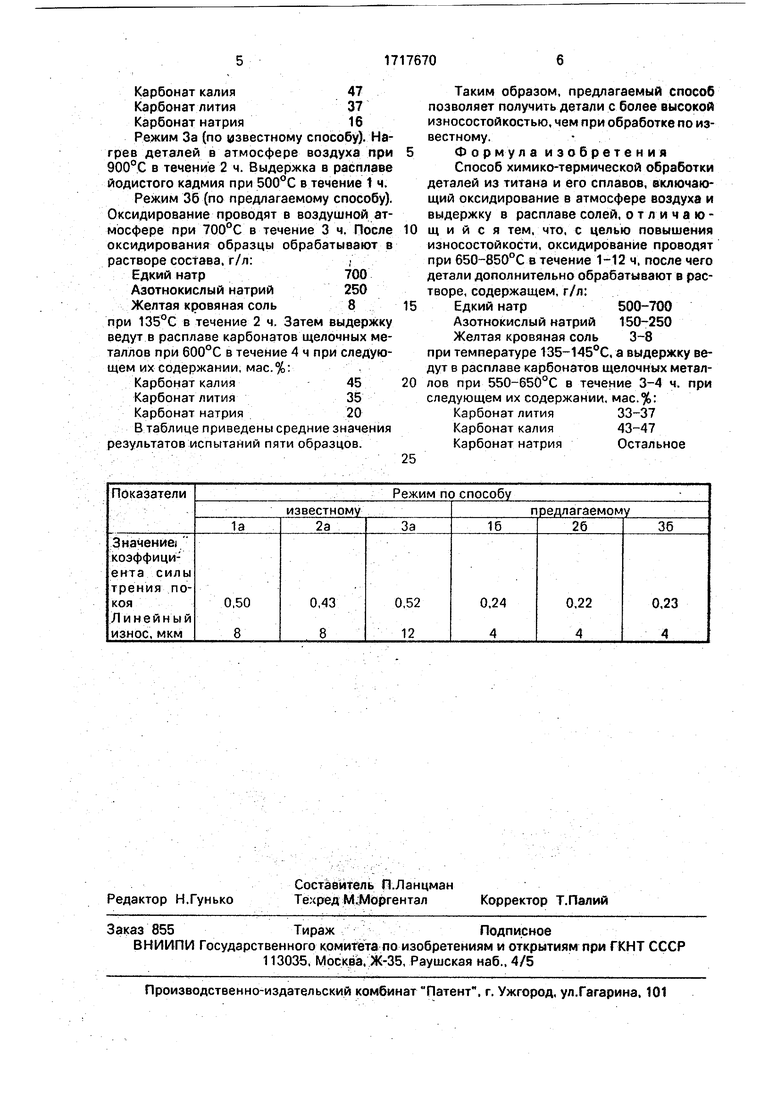

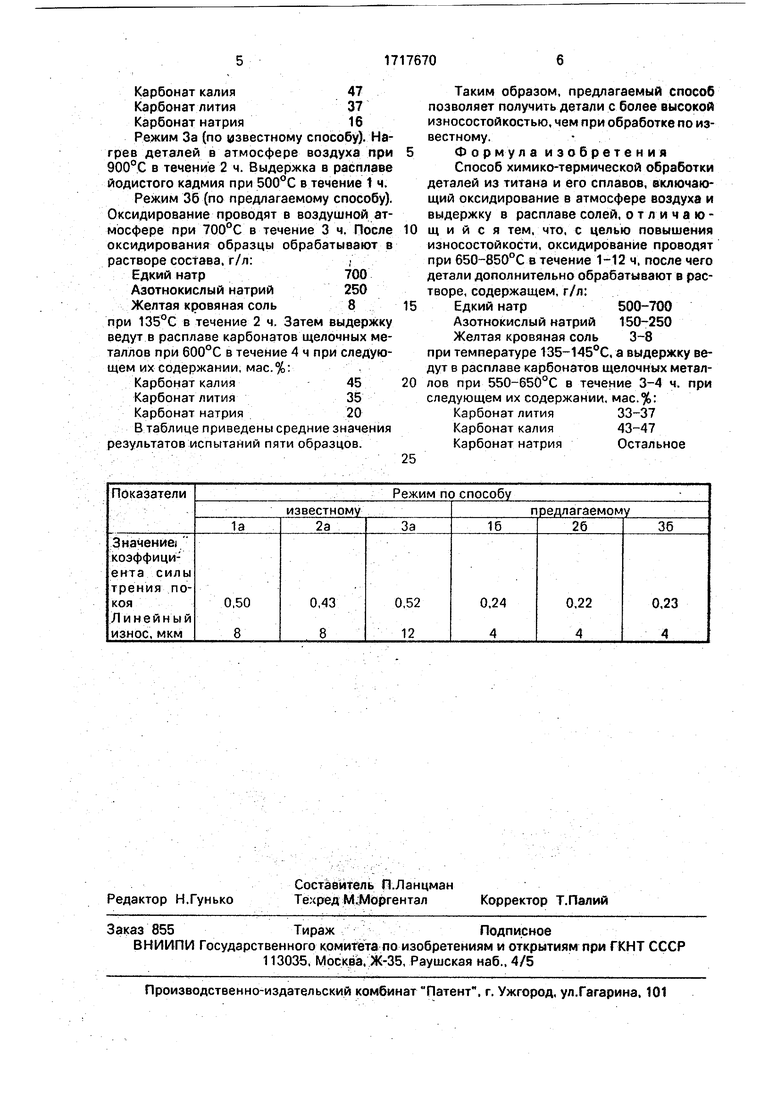

Для сравнения значений и износостойкости образцов, обработанных по предлагаемому и известному способам, проводят следующие испытания.

Материалом образцов служит сплав ВТ 14. Испытания проводят с целью определения линейного износа. Образцами служат плоские шайбы (Ra 1,25-063), контртелом - шарик из стали ШХ15 диаметром 10 мм. Режим испытаний: нагрузка 20 Н, частота 5 Гц, амплитуда 0,33 мм. Линейный износ определяют по максимальной глубине лунки трения. По каждому режиму обрабатывают пять образцов.

Режим 1а (по известному способу). Нагрев деталей проводят в атмосфере воздуха при 800°С в течение 1 ч. Выдержка в расплаве йодистого кадмия при 450РС в течение 1 ч. , - . .-

Режим 16 (по предлагаемому способу). Оксидирование проводят в воздушной атмосфере при 650°С в течение 12 ч. После оксидирования образцы обрабатывают в растворе, содержащем, г/л:

Едкий натр500

Азотнокислый натрий150

Желтая кровяная соль3

при в течение 1 ч. Затем выдержку ведут в расплаве карбонатов щелочных металлов при 550°С в течение 4 ч при следующем их содержании, мас.%:

Карбонат калия43

Карбонат лития33

Карбонат натрия24

Режим 2а (по известному способу). Нагрев деталей проводят в атмосфере воздуха при 850°С в течение 1.5 ч. Выдержка в рас- плаве йодистого кадмия при 475°С в течение 1 ч.

Режим 26 (по предлагаемому способу). Оксидирование проводят в воздушной атмосфере при 850°С в течение 1 ч. После оксидирования образцы обрабатывают в растворе следующего состава, г/л: Едкий натр600

Азотнокислый натрий200

Желтая кровяная соль5

при 140°С в течение 2 ч. Затем выдержку ведут в расплаве карбонатов щелочных металлов при 650°С в течение 3 ч при следующем их содержании, мае. %:

Карбонат калия47

Карбонат лития37

Карбонат натрия16

Режим За (по известному способу). Нагрев деталей в атмосфере воздуха при 900°С в течение 2 ч. Выдержка в расплаве йодистого кадмия при 500°С в течение 1 ч. Режим 36 (по предлагаемому способу). Оксидирование проводят в воздушной атмосфере при 700°С в течение 3 ч. После оксидирования образцы обрабатывают в растворе состава.г/л:Y

Едкий натр700

Азотнокислый натрий250

Желтая кровяная соль8

при 135°С в течение 2 ч. Затем выдержку ведут в расплаве карбонатов щелочных металлов при 600°С в течение 4 ч при следующем их содержании, мае. %:

Карбонат калия45.

Карбонат лития35

Карбонат натрия20

В таблице приведены средние значения результатов испытаний пяти образцов.

0

5

0

5

Таким образом, предлагаемый способ позволяет получить детали с более высокой износостойкостью, чем при обработке по известному.

Фор м у ла изобретения Способ химико-термической обработки деталей из титана и его сплавов, включающий оксидирование в атмосфере воздуха и выдержку в расплаве солей, о т ли чающийся тем, что, с целью повышения износостойкости, оксидирование проводят при 650-850°С в течение 1-12 ч. после чего детали дополнительно обрабатывают в растворе, содержащем, г/л:

Едкий натр500-700

Азотнокислый натрий 150-250 Желтая кровяная соль 3-8 при температуре 135-145°С, а выдержку ведут в расплаве карбонатов щелочных металлов при 550-650°С в течение 3-4 ч. при следующем их содержании, мае. %: Карбонат лития33-37

Карбонат калия43-47

Карбонат натрияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки деталей из титана | 1982 |

|

SU1068539A1 |

| Способ оксидирования изделий из никелида титана | 1979 |

|

SU908951A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНА | 2012 |

|

RU2503741C1 |

| Способ химико-термической обработки титана и его сплавов | 1972 |

|

SU469770A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2550674C2 |

| Способ химико-термической обработки деталей из титановых сплавов | 2019 |

|

RU2700437C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

| Способ химико-термической обработки изделий из сплавов титана | 1982 |

|

SU1046342A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611617C1 |

Изобретение относится к химико-термической обработке титана и его сплавов и может быть использовано в машиностроении для обработки деталей, работающих на трение, особенно деталей точной механики, для которых необходимо минимальное значение коэффициента силы трения покоя. Способ включает оксидирование деталей титана и его сплавов в атмосфере воздуха при 650-850°С в течение 1-12 ч, обработку в растворе, содержащем, г/л: едкий натр 500-700; азотнокислый натрий 150-250; желтая кровяная соль 3-8, при 135-143°С и последующую их выдержку в расплаве карбонатов щелочных металлов при 550-650°С в течение 3-4 ч при следующем содержании компонентов, мас.%: карбонат лития 33-37; карбонат калия 43-47; карбонат натрия остальное. Данный способ позволяет повысить износостойкость деталей. 1 табл.

| Грилихес С.Я | |||

| Оксидные и фосфатные покрытия металлов | |||

| Л., 1983, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Способ химико-термической обработки деталей из титана | 1982 |

|

SU1068539A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-07—Публикация

1990-10-23—Подача