(54) СПОСОБ ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИКЕЛИДА ТИТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки деталей из титана и его сплавов | 1990 |

|

SU1717670A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНА | 2012 |

|

RU2503741C1 |

| Способ химико-термической обработки деталей из титана | 1982 |

|

SU1068539A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2346080C2 |

| Способ комплексной упрочняющей обработки изделия из титанового сплава Ti-6Al-4V, полученного методом аддитивного производства | 2019 |

|

RU2716926C1 |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 1994 |

|

RU2077603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194794C2 |

| Способ обработки изделий из титановых сплавов | 1983 |

|

SU1108131A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2427666C1 |

1

Изобретение относится к химико-термической обработке металлических материалов, в частности сплавов на основе никелида титана, и может бытв использовано в приборостроении, машиностроении при изготовлении деталей, работающих на тренни типа вала, втулки, подшипника.

Известен способ химико-термической обработки титановых сплавов, заключающийся в диффузионном насьицении кислородом при 800-950° С в вакууме при остаточном давлении 3. 10- -310 мм рт. ст. 1.

Недостатками этого способа являются высокая температура процесса, необходимость применения для его осуществления дорогосто. ящего вакуумного оборудования, при этом для изделий из никелида титана износостойкость не повышается.

Известен также способ термического оксидирования на воздухе при 725-825 С и выдержках от 5 до 1 ч. 2.

Недостатки известного способа - недостаточное повышение износостойкости и невозможность получения высокой чистоты поверхности. Обработанные по зтому способу образцы из никелида титана имеют низкую износостойкость из-за отслаивания и скальтания об разующегося окисного слоя.

Наиболее близким к предлагаемому является способ обработки титановых изделий, включающий нагрев в воздушной среде при 400-1000° С в течение 3-8 ч. DJОднако известный способ не обеспечивает получение износостойкого слоя для деталей

10 работающих на трение.

При нагреве ниже 500°С износостойкий слой вообще не образуется, при нагреве в интервале 700-1000° С образующийся окисный слой не имеет прочной связи с основой и

15 скалывается, при нагреве от 500 до 700°С в течение 3-8 ч образующаяся окисная пленка очень тонкая и не способна предохранить трущуюся поверхность от задирания.

Цель изобретения - повышение износостой20кости изделий из никелида титана.

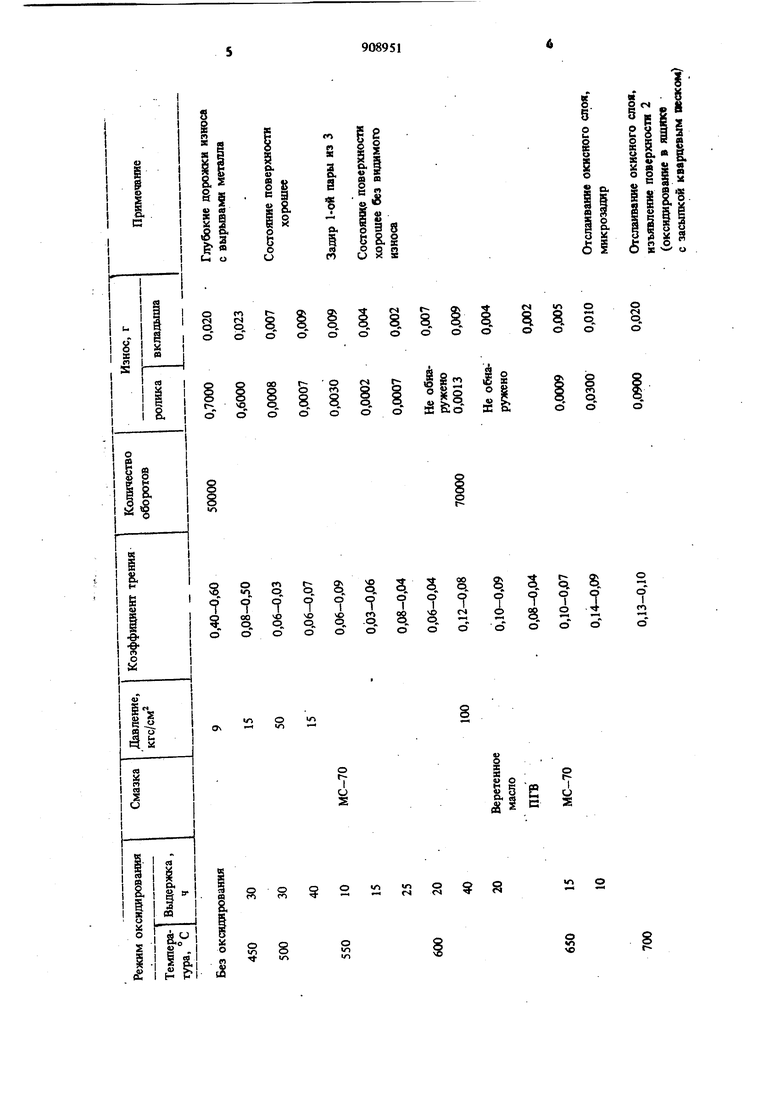

Поставленная цель достигается тем, что в способе оксидирования изделий из никелида титана, включающем нагрев в атмосфере вОз390духа при температуре выше 500°С, нагрев осуществляют в интервале от 500° С до температуры на 10-20°С ниже фазового перехода TiNilJ - TiNil с выдержкой 15-30 q. Окисная пленка, образующаяся при температуре ниже фазового перехода TiNilJ имеет хорошие защитные свойства и прочное сцепление с основой . Причем, шероховатость поверхности не снижается и декоративный вид изделий не ухудшается. Цвет обработанных деталей темнь1Й с металлическим блеском вороненый. Производят опытную проверку предлагаемого способа. Образцы-ролики диаметром 40 мм и высотой 10 мм из никелида титана после обезжиривания подвергают нагреву в электрической печи при температурах 450, 500 550, оОО, 650, 700, 800°С в течение различного времени от 40 до 2 ч. Оксидирование при 700° С проводят при свободном и затрудненном доступе воздуха щМ упаковке образцов в ящиках с ква{адевым песком. Обработанные ролики испытывают на трение скольжения со смазкой МС-70 ГОСТ 9762-61 в паре со стальными вкладышами из стали ШХ15 твердостью HRC-60-62 на машине МИ-Ш. Для сравнения образцы, подвергнутые оксидированию при 600°С в течение 20 ч, испытывают с веретенным маслом АУ ГОСТ 1642-50 и жидкостью ПГВ ТУ 602-761-73. Шероховатость поверхности образцов после механической обработки соответстеует 8 классу по ГОСТ 2789-73. Наг гжеяве .на пару вращающийся ролик - неяодаюкяый вкладыш через каждые 2000 обороте о |1пес1впяк1т ступенчато 8 раз, начиная с 9 кгс/см до 100 кгс/см - максимального для машины. Если задира не происходит, то при 1001сгс/см испытание продолжают до 70000 оборотов ролика. Скорость скольжения ролика 0,4 м/с. Площадь качания образцов 200 мм. Результаты испытаний приведены в таблице Из данных таблицы следует вывод о значительном повышении износостойкости и антифрикционных свойств никелида титана, подвергнутого нагреву при 500-650 С в течение 15-30 ч. Износ ролика или отсутствует или составляет десятитысячные граммы при износе стального вкладыша от 0,002 до 0,007 г. Козффициент трения во всех случаях 0,1. Нагрев при 450 С практически не повышает износостойкость из-за малой тошцины окисною слоя. Нагрев при 500° С в течение 30 ч приводит к снижению коэффициента трения до 0,03-0,06, но износостойкость повышает лишь до давления 50 кгс/см. Увеличе1ше выдержки свыше 30 ч нецелесообразно из-за удлинения процесса и увеличения трудовых .энергозатрат. Кроме того, при длительнш выдержке, например 40 ч наблюдается тенденция к снижению износостойкости. После обработки при 700° С, соответствующей существованию фазы TiNH, в течение 10 ч, износ образцов возрастает, что связано с наличием на поверхности роликов рыхлого окясного слоя, отслаивающегося при трении и приводящего к повреждению поверхности пары. Начальный коэффициент трения составляет 0,13-0,14. Независимо от способа поступления воздуха к образцам (свободой или затруднегаилй), они имеют одинаковый внешний вид и отслаивающийся окисный слой. .Зля сплава, 1И котором произведено опробо вание режзимов химико-термической обработки, температура перехода TiNilJ - TiNiT лежит в интервале 680-700°С. Таким образом, положительный эффект достигается при химико-термической обработке нике.1шда титана при нагреве на воздухе в температуриом интервале от 500° С до температуры на 10-20° ниже перехода TiNiH TiNiT с выдержкой 15-30 ч. Предлагаемый способ химико-термической обработки позволяет приме1гить никелид титана для деталей трения, работающих со смазкой при давлениях 100 кгс/см и более, в приборах и машинах, к которым предъявляют повыщенные требования по виброактивности и звукоизлучению, а также по коррозионной стойкости, например в киноаппаратуре, вентиляторах, насосных установках и т.п.

о

о.

it

о

СЧ1Л О

а 5.

о о о

§

S.

о о «л

.

,3

S2

1М

о

e

&

8

S

г

« Формула изобретен и Способ оксидирования изделий из никелида титана, включающий нагрев в атмосфере воздуха при температуре выше 500° С, отличающийся тем, что, |С целью повышения износостойкости, нагрев осуществляют в интервале от 500° С до температуры на 10-20° С ниже фазового перехода TiNilT - TiNiT с выдержкой 15-30 ч. 90895 5 10 18 Источники информации, принятые во внимание при экспертизе 1.Минкевич А. М. Хилтеко-термическая обработка металлов и сплавов. М., Мащиносгро.ёние, 1965, с. 344. 2.Там же, с. 342. 3.Авторское свидетельство СССР № 414659, кл. С 23 F 7/06, 1972.

Авторы

Даты

1982-02-28—Публикация

1979-11-22—Подача