Изобретение относится к гидротехническому строительству и может быть использовано для создания противофильтрационных экранов шламонакопи- телей сточных вод, в частности для фабрик углеобогащения.

Целью изобретения является повышение экономичности работ за счет уменьшения объема вяжущего.

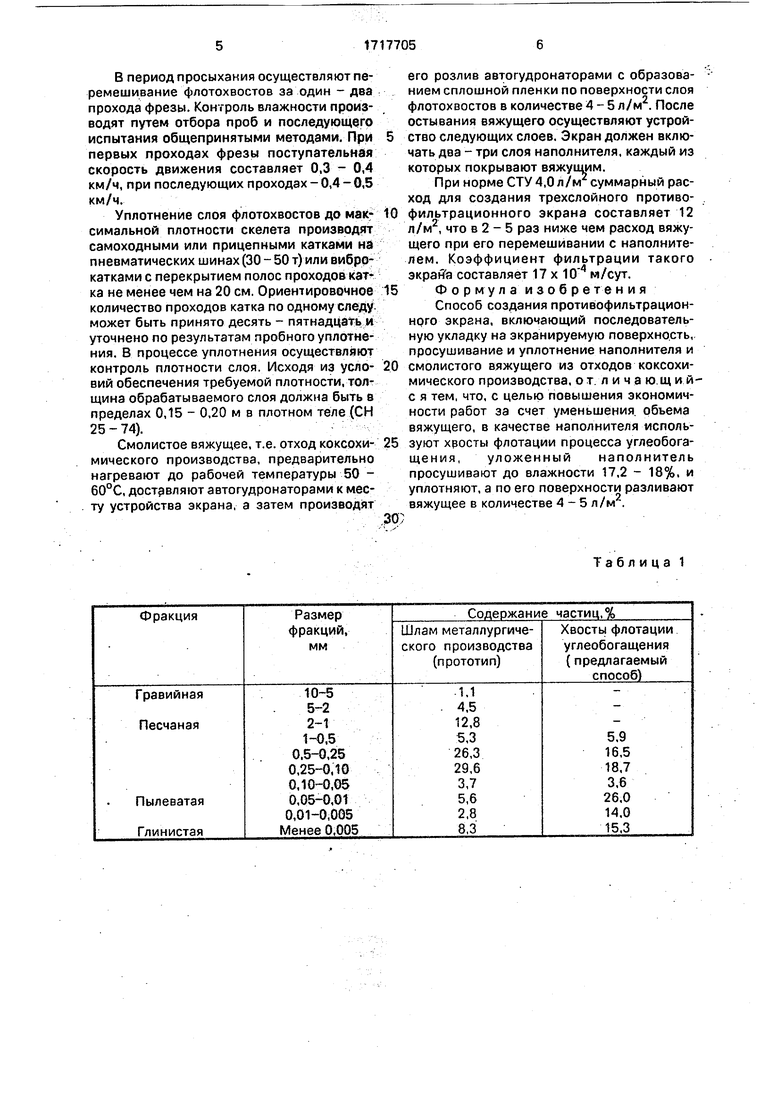

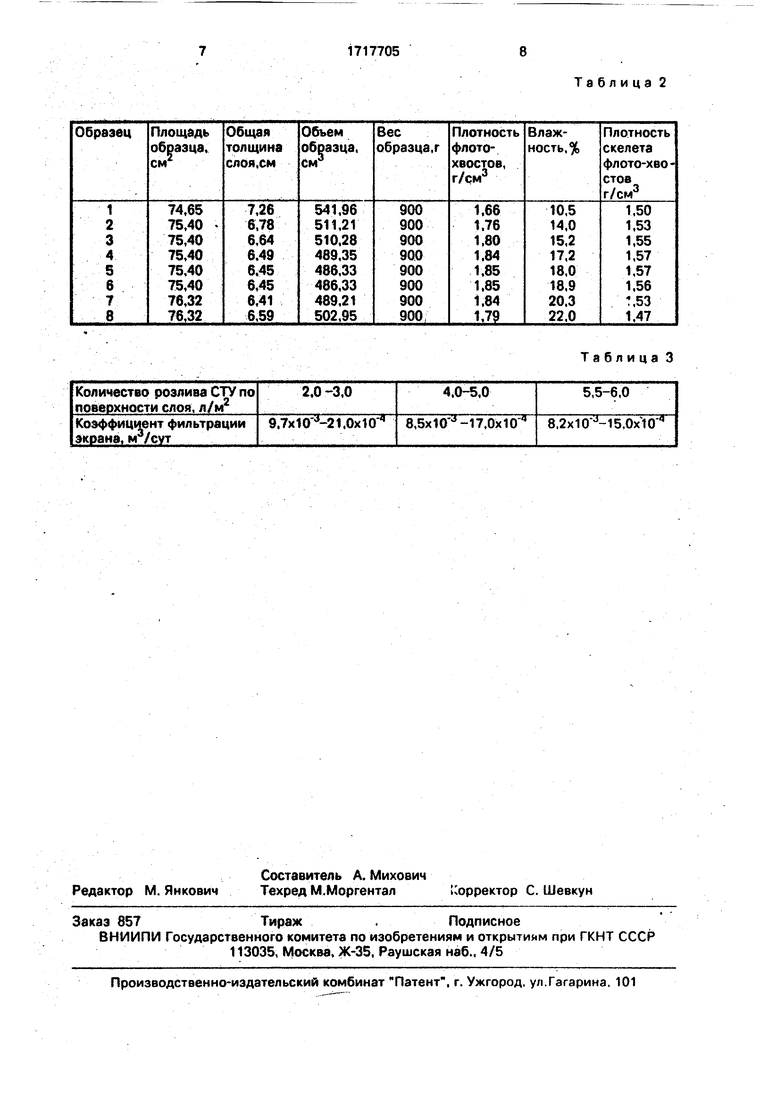

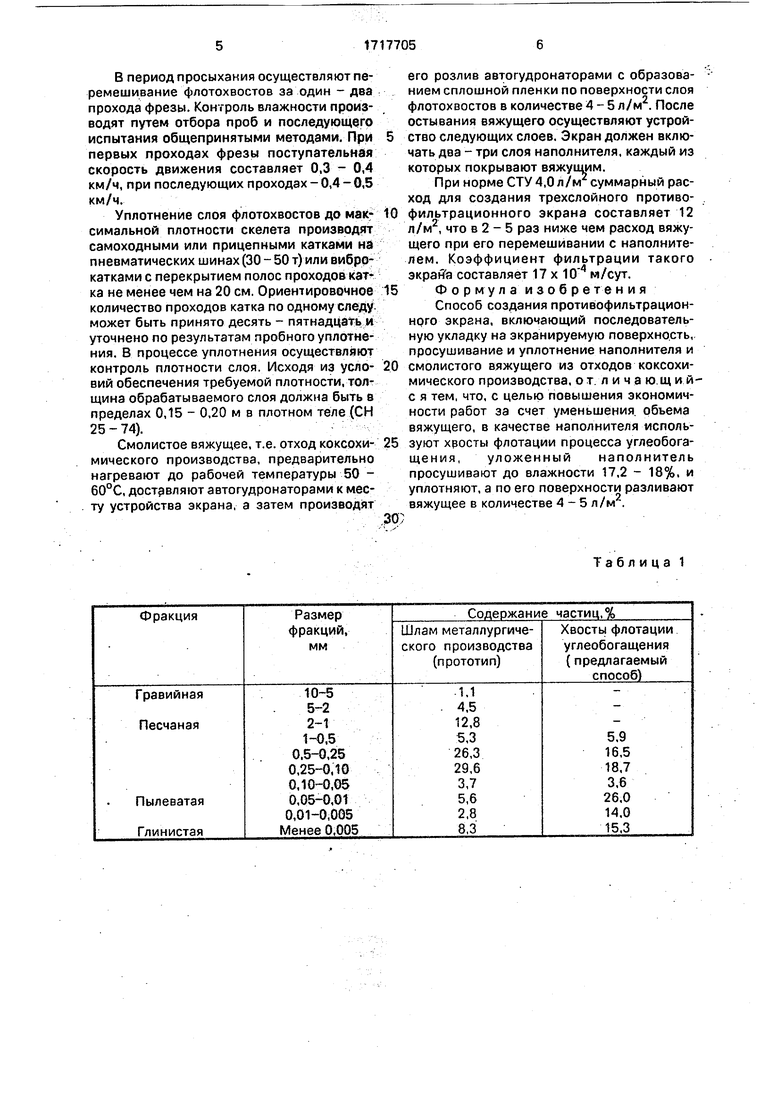

Используемые в качестве наполнителя хвосты флотации процесса углеобогащения являются отходом производства обогатительных фабрик. Гранулометрический состав флотохвостов определен лабораторными исследованиями по весовому содержанию частиц различной крупности, выраженному в процентах по

отношению к весу сухой пробы, взятой для анализа.

Использование в качестве наполнителя в противофильтрационном экране хвосты флотации углеобогащения по гранулометрическому составу значительно мельче грунтовых материалов или шламов, в том числе шлама металлургического производства (по прототипу).

Сравнительные данные гранулометрического состава хвостов флотации углеобогащения и шлама металлургического производства приведены в табл.1.

Следует отметить, что по показателям гранулометрического состава флотохвосты соответствуют легким суглинкам.

Удельный вес хвостов флотации процесса углеобогащения равен 1,96 г/см , обьемVI

vj О СЛ

ный вес 1,66 г/см3, пористость 53,4%, коэффициент пористости в естественном состоянии 0,95, в уплотненном - 0,714, модуль деформации 80 кгс/см2.

Естественная влажность флотохвостов, определенная в результате лабораторных исследований, составляет 29,6%, влажность границы раскатывания 24,9%, максимальная молекулярная влагоемкость 18,6%.

При естественной, влажности флотохвостов 29,6% они плохо уплотняются. Под оптимальной влажностью понимают такую, при которой достигается максимальная плотность скелета грунта. Поэтому при каждом последующем испытании влажность следует увеличить для глинистых грунтов на 2 г 3%. При этом точность считывания значений плотности скелета должна быть 0,01 г/см3.

В табл.2 приведена зависимость плотности скелета хвостов флотации от влажности, полученная в результате исследований, выполненных по методу стандартного уплотнения СоюзДорНИИ.

Из табл.2 следует, что оптимальная влажность флотохвостов для создания про- тивофильтрационного экрана находится в интервале 17,2 - 18,0%.

При этой влёжности достигается наибольшая плотность скелета, равная 1,57 г/см3. При влажности менее 17,2% и более 18% значения плотности скелета флотохвостов меньше максимального 1,57 г/см , т.е. при влажности менее 17,2% слой наполнителя получается недостаточно уплотненным, а при влажности более 18% начинает происходить снижение плотности скелета.

Смолистое вяжущее - отход коксохимического производства, представляет собой смесь из каменноугольной смолы и кислой смолки типа СТУ (смола тяжелая улавливания). Смесь готовят на коксохимзаводах и применяют в качестве вяжущего для дорожного строительства.

Так как хвосты флотации процесса углеобогащения по гранулометрическому составу значительно мельче шламов (табл.1), то и коэффициент фильтрации флотохвостов 10,2 х - 2,6 х м/сут значительно (в 3-4 раза) меньше коэффициента фильтрации шламов, равного 34,7 х 11,2 х м/сут. Это позволяет снизить фильтрационную способность наполнителя из хвостов флотации углеобогащения путем розлива по его поверхности вяжущего без перемешивания, упростив тем самым производство работ, и уменьшить количество вяжущего.

Зависимость коэффициента фильтрации противофильтрационного экрана от количества СТУ, разливаемого по поверхности слоя, приведена в табл.3.

Как следует из табл.3, оптимальным количеством СТУ является 4.0 - 5,0 л/м2, так

как при этом вяжущее распределяется равномерным сплошным слоем по поверхности уплотненного слоя флотохвостов, в результате чего коэффициент фильтрации экрана снижается до величины 8,5 -17,0 х

м/сут.

При меньшем расходе СТУ не представляется возможным создать сплошную пленку по поверхности слоя, поэтому коэффициент фильтрации снижается незначительно. При повышении расхода СТУ до 5,6 - 6,0 л/м2 увеличивается толщина пленки вяжущего, однако существенного снижения коэффициента фильтрации уже не происходит, следовательно, повышать расход более 5,0 л/м2 уже неэкономично.

При розливе вяжущего происходит частичная пропитка верхнего слоя наполнителя с обволакиванием частиц флотохвостов пленкой вяжущего. Материал становится

более водостойким. При фильтрации жидкости застывшее вяжущее не растворяется и из материала экрана не вымывается. Тем самым экран из хвостов флотации углеобогащения, покрытых смолистых вяжущим, не

теряет гибкости и эластичности.

Способ создания противофильтрационного экрана осуществляют следующим образом.

Доставленные хвосты флотации процесса углеобогащения отсыпают, разравнивают и планируют бульдозером слоем 0,20 - 0,25 м в рыхлом теле. Хвосты флотации имеют естественную влажность 29,6%. По данным испытаний требуемая влажность

флотохвостов составляет 17.2 - 18,0%. Уменьшение влажности осуществляют путем просушивания слоя определенное время. Расчет времени просыхания в сутках производят по формуле

УУф - WTP AI + А2

Тпр -

где Л/ф и WTp - соответственно фактиче- екая и требуемая влажность в долях единицы;

AI - коэффициент, учитывающий температуру воздуха;

А2 - коэффициент, зависящий от скоро- сти ветра.

Значения коэффициентов Ai и А2 определяют по данным климатологического справочника.

В период просыхакия осуществляют перемешивание флотохвостов за один - два прохода фрезы. Контроль влажности производят путем отбора проб и последующего испытания общепринятыми методами. При первых проходах фрезы поступательная скорость движения составляет 0,3 - 0,4 км/ч, при последующих проходах - 0,4 - 0,5 км/ч.

Уплотнение слоя флотохвостов до мак- симальной плотности скелета производят самоходными или прицепными катками на пневматических шинах (30 - 50 т) или виброкатками с перекрытием полос проходов катка не менее чем на 20 см. Ориентировочное количество проходов катка по одному следу может быть принято десять - пятнадцать и уточнено по результатам пробного уплотнения. В процессе уплотнения осуществляют контроль плотности слоя. Исходя из уело- вий обеспечения требуемой плотности, толщина обрабатываемого слоя должна быть в пределах 0,15 - 0,20 м в плотном теле (СН 25 - 74).

Смолистое вяжущее, т.е. отход коксохи- мического производства, предварительно нагревают до рабочей температуры 50 - 60°С, доставляют автогудронаторами к месту устройства экрана, а затем производят

его розлив автогудронаторами с образованием сплошной пленки по поверхности слоя флотохвостов в количестве 4-5 л/м2. После остывания вяжущего осуществляют устройство следующих слоев. Экран должен включать два - три слоя наполнителя, каждый из которых покрывают вяжущим.

При норме СТУ 4,0 л/м2 суммарный расход для создания трехслойного противо- фильтрационного экрана составляет 12 л/м2, что в 2 - 5 раз ниже чем расход вяжущего при его перемешивании с наполнителем. Коэффициент фильтрации такого экрайя составляет 17 х м/сут. Формула изобретения Способ создания противофильтрацион- ного экрана, включающий последовательную укладку на экранируемую поверхность, просушивание и уплотнение наполнителя и смолистого вяжущего из отходов коксохимического производства, от личающий- с я тем, что, с целью повышения экономичности работ за счет уменьшения объема вяжущего, в качестве наполнителя используют хвосты флотации процесса углеобогащения, уложенный наполнитель просушивают до влажности 17,2 - 18%. и уплотняют, а по его поверхности разливают вяжущее в количестве 4-5 л/м2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания противофильтрационного экрана | 1989 |

|

SU1773971A1 |

| Способ создания противофильтрационного экрана | 1988 |

|

SU1645348A1 |

| Способ создания противофильтрационного экрана | 1989 |

|

SU1731895A1 |

| Способ создания гидроизолирующих элементов гидротехнических сооружений | 1986 |

|

SU1564257A1 |

| Способ устройства противофильтрационного экрана | 1979 |

|

SU872642A1 |

| Способ термической обработки флотохвостов в топках сушильных установок | 1980 |

|

SU894296A1 |

| Способ создания противофильтрационного экрана из глинистого грунта | 1989 |

|

SU1649026A1 |

| СПОСОБ СОЗДАНИЯ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА ГИДРОТЕХНИЧЕСКОГО СООРУЖЕНИЯ ДЛЯ ХРАНЕНИЯ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2013 |

|

RU2544376C1 |

| Противофильтрационный экран | 1979 |

|

SU844661A2 |

| Способ возведения ограждающих сооружений | 1991 |

|

SU1781368A1 |

Изобретение относится к гидротехническому строительству, в частности к способам создания противофильтрационных экранов накопителей сточных вод фабрик углеобогащения. Цель изобретения - повышение экономичности работ за счет уменьшения объема вяжущего. Способ включает последовательную укладку на экранируемую поверхность, просушивание и уплотнение наполнителя и смолистого вяжущего из отходов производства. В качестве наполнителя используются хвосты флотации процесса углеобогащения. Уложенный наполнитель просушивают до влажности 17,2 - 18% и по его поверхности разливают вяжущее в количестве 4-5 л/м2. 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Ахмедов А.А | |||

| Исследования противо- фильтрационных свойств экранов из полимерных смол | |||

| Труды института ВОДГЁО | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| : Инженерная геология, 1976, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Способ создания противофильтрационного экрана | 1988 |

|

SU1645348A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-07—Публикация

1990-04-25—Подача