Изобретение относится к гидротехническому строительству и может быть использовано для создания противофильтрационных экранов шламонакопителей промышленных отходов, в частности сточных вод производства минеральных удобрений.

Известен способ создания противо- фильтрационного экрана из минерального мелкого и крупного наполнителя и смолистого вяжущего - битума, в который для повышения водостойкости добавляют серу.

Известный способ характеризуется недостаточной прочностью создаваемого лроти- вофильтрационного экрана, дефицитностью используемого вяжущего - битума и значительной стоимостью.

Наиболее близким к предлагаемому является способ создания противофильтраци- онного экрана, включающий укладку на экранируемую поверхность щебня, покрытие его вяжущим с последующим уплотнением и нанесение сверху слоя из смеси вяжущего с наполнителем и минеральным порошком. При этом в качестве вяжущего

ч

OJ

00 Ю 01

используют битум, а в качестве минерального порошка - коренные горные породы, измельченные на шаровых мельницах.

Однако известный способ имеет недостаточную прочность создаваемого проти- вофильтрационного экрана, дефицитность используемого вяжущего и минерального порошка и значительную стоимость.

Целью изобретения является повышение прочности и экономичности сооружав- мого экрана.

Поставленная цель достигается тем, что согласно способу создания противофильт- рационного экрана, включающему укладку на экранируемую поверхность щебня, по- крытие его вяжущим с последующим уплотнением и нанесение сверху слоя из смеси вяжущего с наполнителем и минеральным порошком, в качестве вяжущего используют смесь смолистых отходов коксохимического производства с серой, а в качестве минерального порошка шлам химводоочистки - отход производства азотных удобрений при следующем соотношении компонентов, мае/ -:

Шлам химводоочистки7-9

Смолистые отходы

коксохимического

производства5-9

Сера1-5

НаполнительОстальное

Сточные воды производства минеральных удобрений содержат токсичные вещест- ва: стирол, метанол, хлорбензол, этилбеизол, цианиды, роданиды в количествах, во много раз превышающих предельно допустимые концентрации, Поэтому экран, работающий в агрессивной среде и тяжелых гидрогеологических условиях (в просадочных грунтах), должен быть гибким, эластичным, обладать повышенной эксплуатационной надежностью, быть нефильтрующим.

Одним из важнейших компонентов для создания противофильтрационного экрана предлагаемым способом является минеральный порошок, в значительной степени определяющий повышенную прочность, плотность и долговечность экрана.

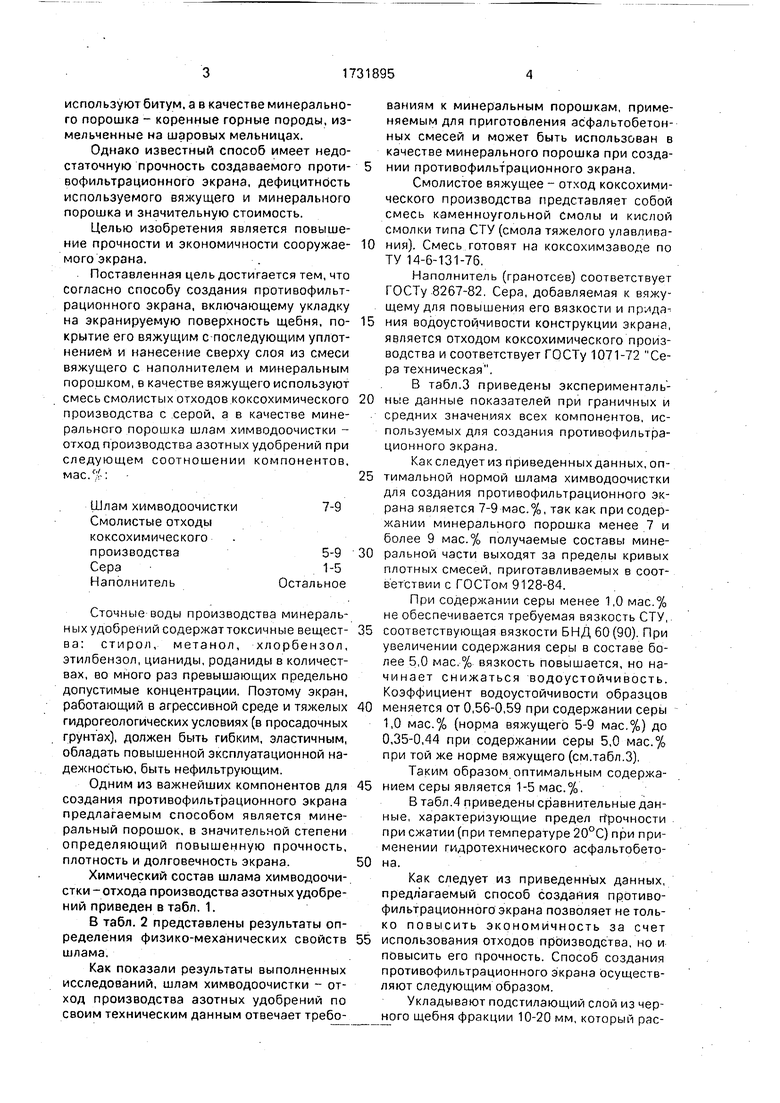

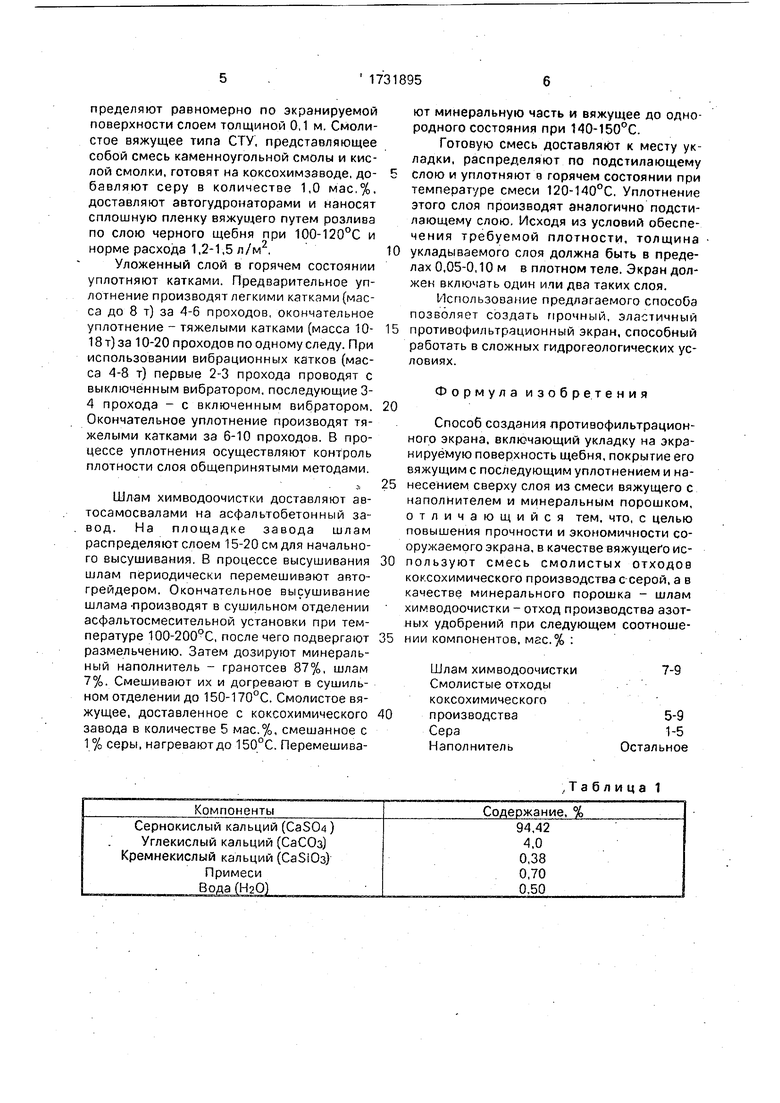

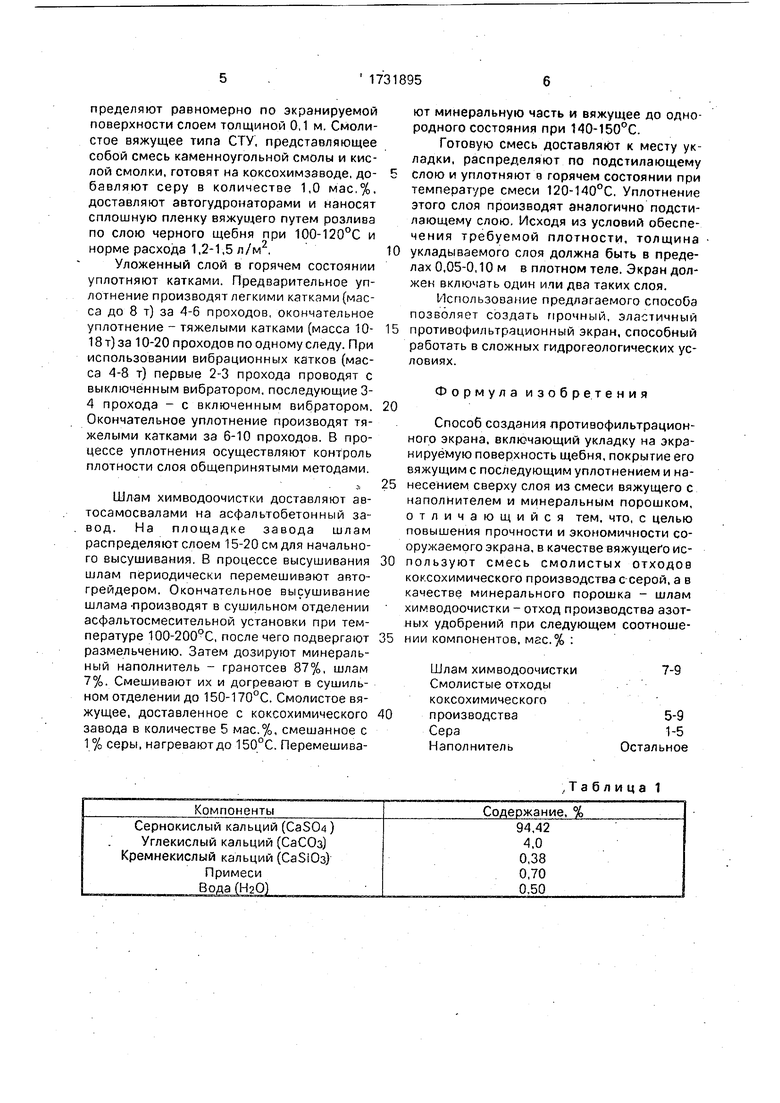

Химический состав шлама химводоочистки - отхода производства азотных удобрений приведен в табл. 1.

В табл. 2 представлены результаты определения физико-механических свойств шлама.

Как показали результаты выполненных исследований, шлам химводоочистки - отход производства азотных удобрений по своим техническим данным отвечает требованиям к минеральным порошкам, применяемым для приготовления асфальтобетонных смесей и может быть использован в качестве минерального порошка при создании противофильтрационного экрана.

Смолистое вяжущее - отход коксохимического производства представляет собой смесь каменноугольной смолы и кислой смолки типа СТУ (смола тяжелого улавливания). Смесь готовят на коксохимзаводе по ТУ 14-6-131-76.

Наполнитель (гранотсев) соответствует ГОСТу 8267-82. Сера, добавляемая к вяжущему для повышения его вязкости и придания водоустойчивости конструкции экрана, является отходом коксохимического производства и соответствует ГОСТу 1071-72 Сера техническая.

В табл.3 приведены экспериментальные данные показателей при граничных и средних значениях всех компонентов, используемых для создания противофильтрационного экрана.

Какследуетиз приведенныхданных, оптимальной нормой шлама химводоочистки для создания противофильтрационного экрана является 7-9 мас.%, так как при содержании минерального порошка менее 7 и более 9 мас.% получаемые составы минеральной части выходят за пределы кривых плотных смесей, приготавливаемых в соответствии с ГОСТом 9128-84.

При содержании серы менее 1,0 мас.% не обеспечивается требуемая вязкость СТУ, соответствующая вязкости БНД 60 (90). При увеличении содержания серы в составе более 5,0 мас.% вязкость повышается, но начинает снижаться водоустойчивость. Коэффициент водоустойчивости образцов меняется от 0,56-0,59 при содержании серы 1,0 мас.% (норма вяжущего 5-9 мас,%) до 0,35-0,44 при содержании серы 5,0 мас.% при той же норме вяжущего (см.табл.З).

Таким образом оптимальным содержанием серы является 1-5 мас.%.

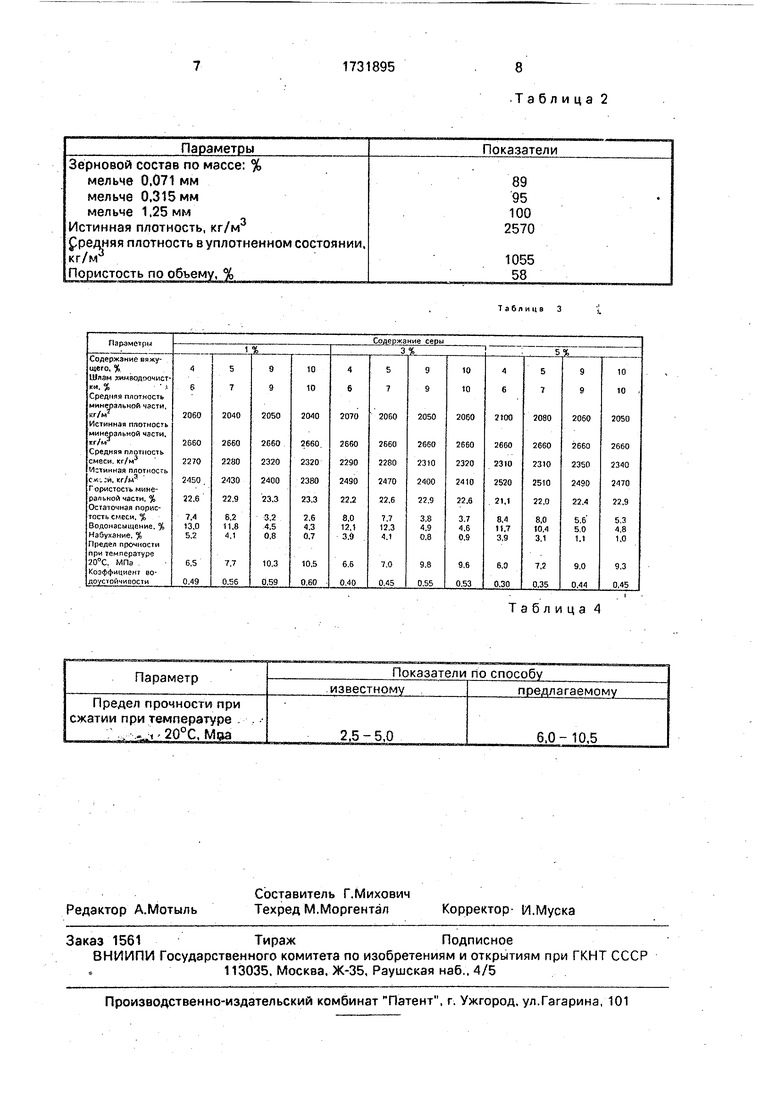

В табл.4 приведены сравнительные данные, характеризующие предел Прочности при сжатии (при температуре 20°С) при применении гидротехнического асфальтобетона.

Как следует из приведенных данных, предлагаемый способ создания противофильтрационного экрана позволяет не только повысить экономичность за счет использования отходов производства, но и повысить его прочность. Способ создания противофильтрационного экрана осуществляют следующим образом.

Укладывают подстилающий слой из черного щебня фракции 10-20 мм, который рас

пределяют равномерно по экранируемой поверхности слоем толщиной 0,1 м. Смолистое вяжущее типа СТУ, представляющее собой смесь каменноугольной смолы и кислой смолки, готовят на коксохимзаводе, добавляют серу в количестве 1,0 мас,%, доставляют автогудронаторами и наносят сплошную пленку вяжущего путем розлива по слою черного щебня при 100-120°С и норме расхода 1,2-1,5 л/м2.

Уложенный слой в горячем состоянии уплотняют катками. Предварительное уплотнение производят легкими катками (масса до 8 т) за 4-6 проходов, окончательное уплотнение - тяжелыми катками (масса 10- 18 т) за 10-20 проходов по одному следу. При использовании вибрационных катков (масса 4-8 т) первые 2-3 прохода проводят с выключенным вибратором, последующие 3- 4 прохода - с включенным вибратором. Окончательное уплотнение производят тяжелыми катками за 6-10 проходов. В процессе уплотнения осуществляют контроль плотности слоя общепринятыми методами.

,

Шлам химводоочистки доставляют автосамосвалами на асфальтобетонный завод. На площадке завода шлам распределяют слоем 15-20 см для начального высушивания. В процессе высушивания шлам периодически перемешивают автогрейдером. Окончательное высушивание шлама -производят в сушильном отделении асфальтосмесительной установки при температуре 100-200°С, после чего подвергают размельчению. Затем дозируют минеральный наполнитель - гранотсев 87%, шлам 7%. Смешивают их и догревают в сушильном отделении до 150-170°С. Смолистое вяжущее, доставленное с коксохимического завода в количестве 5 мас.%, смешанное с 1 % серы, нагревают до 150°С. Перемешива0

0

5

5

0 5 0

ют минеральную часть и вяжущее до однородного состояния при 140-150°С.

Готовую смесь доставляют к месту укладки, распределяют по подстилающему слою и уплотняют в горячем состоянии при температуре смеси 120-140°С. Уплотнение этого слоя производят аналогично подстилающему слою. Исходя из условий обеспечения требуемой плотности, толщина укладываемого слоя должна быть в пределах 0,05-0,10 м в плотном теле. Экран должен включать один ипи два таких слоя.

Использование предлагаемого способа позволяет создать прочный, эластичный противофильтрационный экран, способный работать в сложных гидрогеологических условиях.

Формула изобретения

Способ создания лротивофильтрацион- ного экрана, включающий укладку на экранируемую поверхность щебня, покрытие его вяжущим с последующим уплотнением и нанесением сверху слоя из смеси вяжущего с наполнителем и минеральным порошком, отличающийся тем, что, с целью повышения прочности и экономичности сооружаемого экрана, в качестве вяжущего ис- пользуют смесь смолистых отходов коксохимического производства с серой, а в качестве минерального порошка - шлам химводоочистки - отход производства азотных удобрений при следующем соотношении компонентов, мгс.% :

Шлам химводоочистки7-9

Смолистые отходы

коксохимического

производства5-9

Сера1-5

НаполнительОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания противофильтрационного экрана | 1989 |

|

SU1773971A1 |

| Способ создания противофильтрационного экрана | 1988 |

|

SU1645348A1 |

| Способ создания противофильтрационного экрана | 1990 |

|

SU1717705A1 |

| Способ создания противофильтрационного экрана накопителей | 1990 |

|

SU1749349A1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД И ДРУГИХ СООРУЖЕНИЙ | 2012 |

|

RU2520118C2 |

| Способ устройства противофильтрационного экрана | 1979 |

|

SU872642A1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И НАЗЕМНЫХ СООРУЖЕНИЙ | 1996 |

|

RU2101413C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2204539C2 |

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1997 |

|

RU2119465C1 |

Использование; при строительстве шламонакопителей промышленных отходов, в частности сточных вод производства минеральных удобрений. Сущность изобретения: способ включает укладку на экранируемую поверхность щебня, покрытие его вяжущим с последующим уплотнением и нанесение вверху слоя из смеси состава, мае. %: шлам химводоочистки 7-9; смолистые отходы коксохимического производства 5-9; сера 1-5 и наполнитель остальное. 4 табл.

.Таблица 1

Таблица 2

Таблице 3

Таблица А

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ЗАГОТОВКИ И ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2004 |

|

RU2270218C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рекомендации по проектированию и устройству асфальтобетонных противофильт- рационных элементов в грунтовых гидротехнических сооружениях | |||

| Труды ВНИИГим.Б.Е.Веденеева | |||

| Л., 1986, с.13-14; 29-30; 32; 35-38. | |||

Авторы

Даты

1992-05-07—Публикация

1989-04-05—Подача