Изобретение относится к гидротехническому строительству и может быть использовано для создания противо- фильграционных экранов шламонакопи- телей промышленных отходов, в частности шламов угольной промышленности

Известен способ создания протаво- фильтрационного экрана, включающий укладку на экранирующую поверхность щебня, покрытие его вяжущим с поспедую- щим уплотнением и нанесением сверху слоя из смеси вяжущего с наполнителем и минеральным порошком. При этом в качестве вяжущего используют битум, а в качестве минерального порошка коренные горные

породы, измельченные на шаровых мельницах 1.

Недостатком этого способа является сравнительно невысокая прочность создаваемого противофильтрационного экрана дефицитность используемого вяжущего минерального порошка и значительная стоимость.

Наиболее близким к изобретению является способ 2 созданич протиоофильтра- ционного экрана, включающий укладку на экранируемую поверхность щебня, покрытие его вяжущим с последующим уплотнением и нанесением сверху слоя из смеси вяжущего с наполнителем и минеральным порошком, в котором в качестве вяжущего

nra&

используют смесь смолистых отходов коксохимического производства с серой, а в качестве минерального порошка - шлам химводоочистки отходов производства азотных удобрений при следующем соотношении компонентов, мас.%: Шлам химводоочистки 7-9 Смолистые отходы коксохимического производства5-9

Сера1-5

НаполнительОстальное

Недостатками этого способа являются сравнительно невысокая прочность создаваемого экрана для шламов угольной промышленности и значительная стоимость.

Цель изобретения-повышение прочности и экономичности экрана.

Цель достигается тем, что в известном способе создания противофильтрационно- го экрана, включающем укладку на экранируемую поверхность щебня, покрытие его вяжущим из смеси смолистых отходов коксохимического производства с серой, уплотнение и нанесение сверху слоя из смеем вяжущего с наполнителем и минеральным порошком, в качестве минерального порошка используют шлам углеобогащения при следующем соотношении компонентов, мас.%:

Шлам углеобогащений 6-7 Смолистые отходы коксохимического производства7-9

Сера1-2

Минеральный

наполнительОстальное

В качестве минерального наполнителя используют гранотсев,

Сопоставительный анализ предлагаемого способа с прототипом показывает, что предлагаемый способ отличается от известного тем, что в противофильтрзционном слое в качестве минерального порошка используют шлам углеобогащения - отход предприятий угольной промышленности при определенном соотношении компонентов.

Таким образом, предлагаемый способ соответствует критерию новизны.

Как известно, составными частями асфальтобетонных смесей, применяемых в дорожном и гидротехническом строительстве, являются минеральный наполнитель, например мелкий щебень или гранотсев, минеральный порошок и вяжущее.

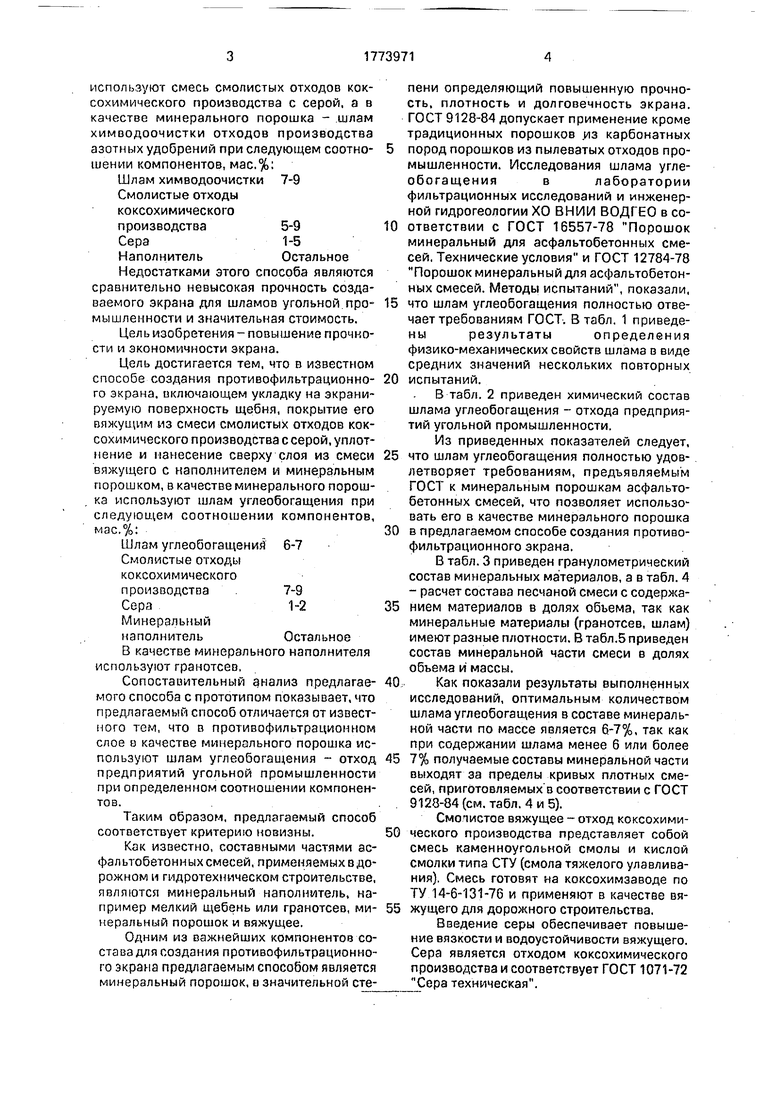

Одним из важнейших компонентов состава для создания противофильтрационно- го экрана предлагаемым способом является минеральный порошок, о значительной степени определяющий повышенную прочность, плотность и долговечность экрана. ГОСТ 9128-84 допускает применение кроме традиционных порошков карбонатных пород порошков из пылеватых отходов промышленности. Исследования шлама углеобогащениявлабораториифильтрационных исследований и инженерной гидрогеологии ХО ВНИИ ВОДГЕО в со- 0 ответствии с ГОСТ 16557-78 Порошок минеральный для асфальтобетонных смесей. Технические условия и ГОСТ 12784-78 Порошок минеральный для асфальтобетонных смесей. Методы испытаний, показали, 5 что шлам углеобогащения полностью отвечает требованиям ГОСТ. В табл. 1 приведены результаты определения физико-механических свойств шлама в виде средних значений нескольких повторных 0 испытаний.

В табл. 2 приведен химический состав шлама углеобогащения - отхода предприятий угольной промышленности.

Из приведенных показателей следует, 5 что шлам углеобогащения полностью удовлетворяет требованиям, предъявляемым ГОСТ к минеральным порошкам асфальтобетонных смесей, что позволяет использовать его в качестве минерального порошка 0 в предлагаемом способе создания противо- фильтрационного экрана.

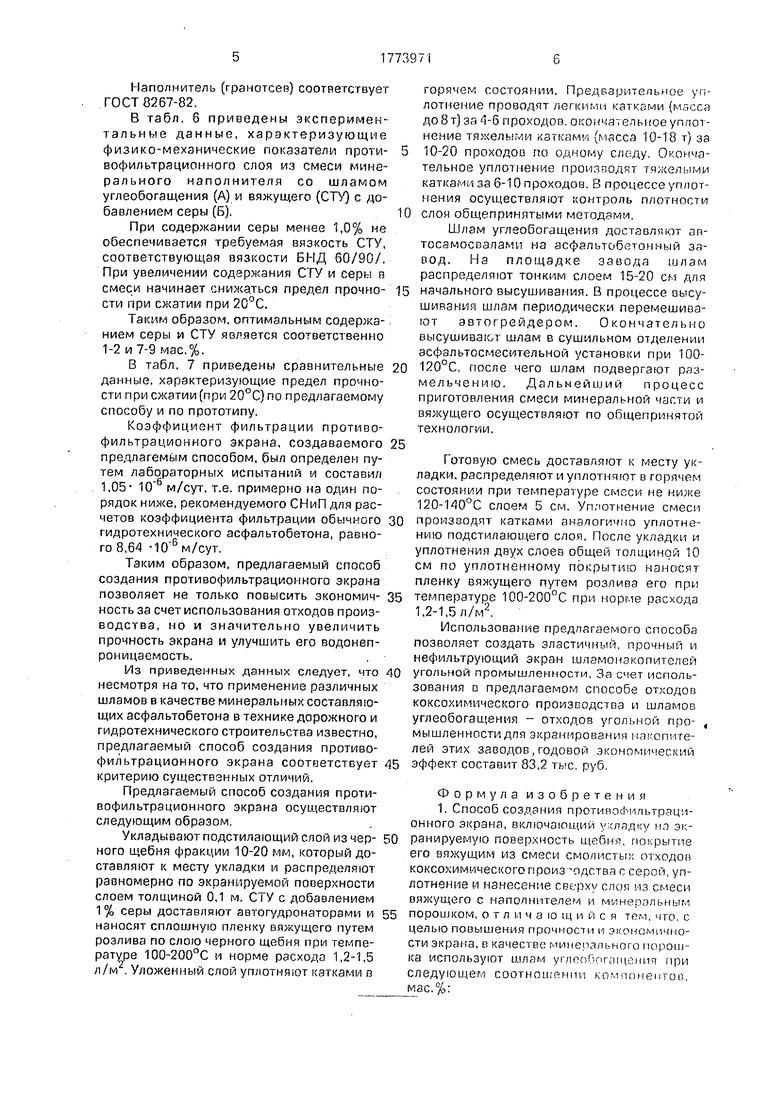

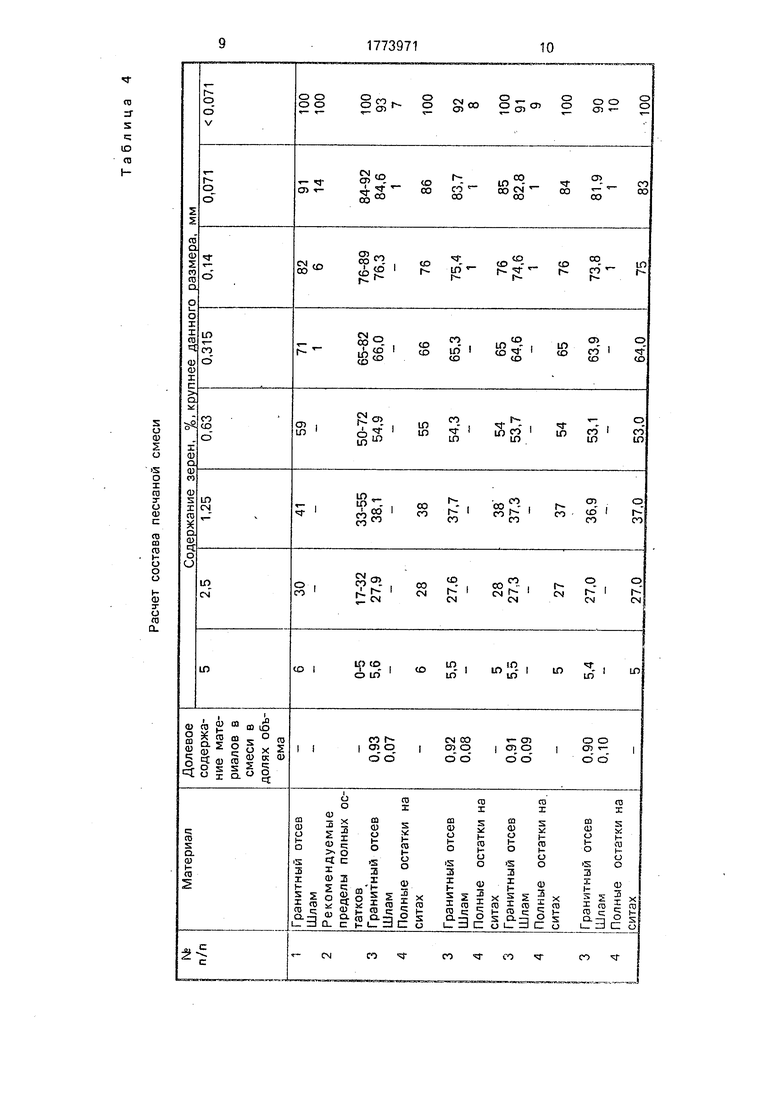

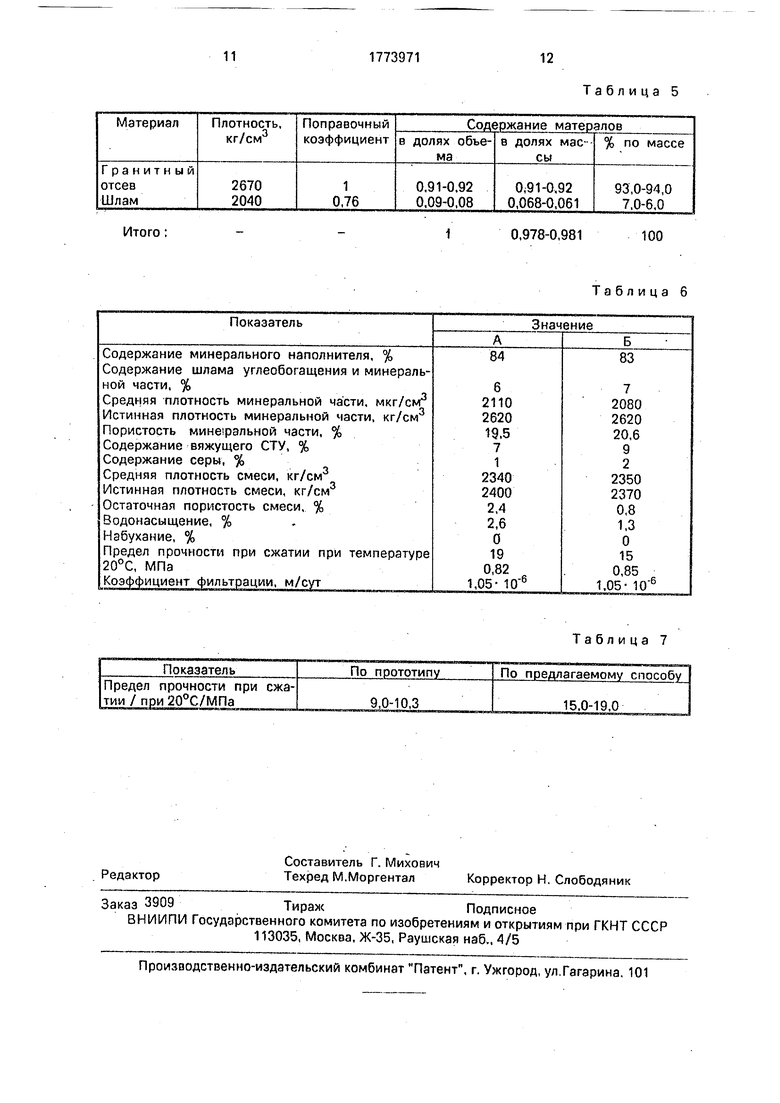

В табл. 3 приведен гранулометрический состав минеральных материалов, а в табл. 4 - расчет состава песчаной смеси с содержа- 5 нием материалов в долях объема, так как минеральные материалы (гранотсев, шлам) имеют разные плотности. В табл.5 приведен состав минеральной части смеси в долях объема и массы.

0 Как показали результаты выполненных исследований, оптимальным количеством шлама углеобогащения в составе минеральной части по массе является 6-7%, так как при содержании шлама менее б или более 5 7% получаемые составы минеральной части выходят за пределы кривых плотных смесей, приготовляемых в соответствии с ГОСТ 9128-84 (см. табл. 4 и 5).

Сионистов вяжущее - отход коксохими- 0 ческого производства представляет собой смесь каменноугольной смолы и кислой смолки типа СТУ (смола тяжелого улавливания). Смесь готовят на коксохимзаводе по ТУ 14-6-131-76 и применяют в качестве вя- 5 жущего для дорожного строительства.

Введение серы обеспечивает повышение вязкости и водоустойчивости вяжущего. Сера является отходом коксохимического производства и соответствует ГОСТ 1071-72 Сера техническая.

Наполнитель (гранотсев) соответствует ГОСТ 8267-82.

В табл. б приведены экспериментальные данные, характеризующие физико-механические показатели проти- вофильтрационного слоя из смеси минерального наполнителя со шламом углеобогащения (А) и вяжущего (СТУ) с добавлением серы (Б).

При содержании серы менее 1,0% не обеспечивается требуемая вязкость СТУ, соответствующая вязкости БНД 60/90/. При увеличении содержания СТУ и серы в смеси начинает снижаться предел прочно- сти при сжатии при 20°С.

Таким образом, оптимальным содержа- нием серы и СТУ является соответственно 1-2 и 7-9 мае. %.

В табл. 7 приведены сравнительные данные, характеризующие предел прочности при сжатии (при 20°С)по предлагаемому способу и по прототипу.

Коэффициент фильтрации противо- фильтрационного экрана, создаваемого предлагемым способом, был определен путем лабораторных испытаний и составил 1,05- м/сут, т.е. примерно на один порядок ниже, рекомендуемого СНиП для расчетов коэффициента фильтрации обычного гидротехнического асфальтобетона, равного 8,64 м/сут.

Таким образом, предлагаемый способ создания противофильтрационного экрана позволяет не только повысить экономич- ностьза счет использования отходов производства, но и значительно увеличить прочность экрана и улучшить его водонепроницаемость,

Из приведенных данных следует, что несмотря на то, что применение различных шламов в качестве минеральных составляющих асфальтобетона в технике дорожного и гидротехнического строительства известно, предлагаемый способ создания противофильтрационного экрана соответствует критерию существенных отличий.

Предлагаемый способ создания противофильтрационного экрана осуществляют следующим образом.

Укладывают подстилающий слой из чер- ного щебня фракции 10-20 мм, который доставляют к месту укладки и распределяют равномерно по экранируемой поверхности слоем толщиной 0,1 м. СТУ с добавлением 1% серы доставляют автогудронаторами и наносят сплошную пленку вяжущего путем розлива по слою черного щебня при температуре 100-200°С и норме расхода 1,2-1,5 л/м . Уложенный слой уплотняют катками в

горячем состоянии. Предварительное уплотнение проводят легкими катками {мзсса до 8 т) за 4-6 проходов, окончательное уплотнение тяжелыми катками (масса 10-18 т) за 10-20 проходов по одному следу. Окончательное уплотнение производят тяжелыми катками за 6-10 проходов. В процессе уплотнения осуществляют контроль плотности слоя оба епринятыми методами.

Шлам углеобогащения доставляют автосамосвалами на асфальтобетонный завод. На площадке завода шлам распределяют тонким слоем 15-20 см для начального высушивания. В процессе высушивания шлам периодически перемешивают эвтогрейдером. Окончательно высушивают шлам в сушильном отделении зсфальтосмесителы-юй установки при 100- 120°С. после чего шлам подвергают размельчению. Д а л ь н е и LIJ и и процесс приготовления смеси минеральной части и вяжущего осуществляют по общепринятой технологии.

Готовую смесь доставляют к месту укладки, распределяют и уплотняют о горячем состоянии при температуре смеси не ниже 120-140°С слоем 5 см. Уплотнение смеси производят катками аналогично уплотнению подстилающего слоя. После укладки и уплотнения двух слоев общей толщиной 10 см по уплотненному покрытию наносят пленку вяжущего путем розлива его при температуре 100-200°С при норме расхода 1,2-1,5 л/м2.

Использование предлагаемого способа позволяет создать эластичный, прочный и нефильтрующий экран шламонзкопителей угольной промышленности. За счет использования в предлагаемом способе отходов коксохимического производства и шламов углеобогащения - отходов угольной про- мышленности для экранирования накопителей этих заводов,годовой экономический эффект составит 83,2 тыс. руб.

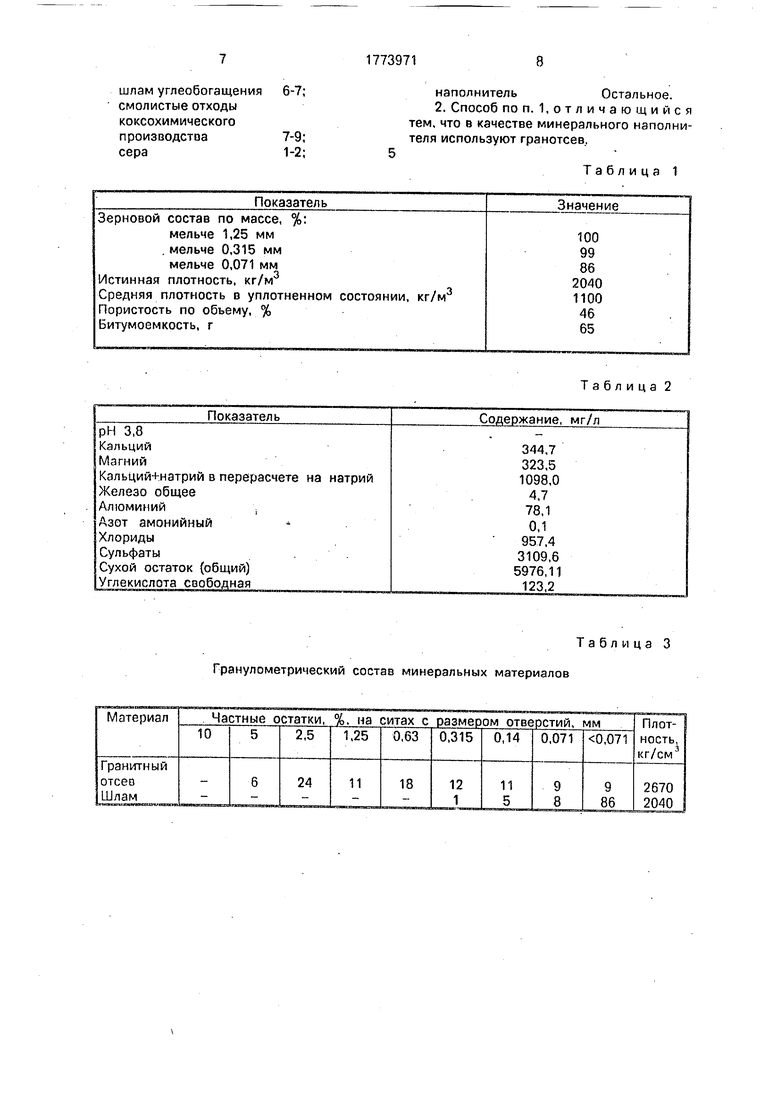

Формула изобретения 1. Способ создания прогивоФмльтрацм- онного экрана, включающий у лад«у на экранируемую поверхность щебня, покрытие его вяжущим из смеси смолистых отходов коксохимического произ -одства с серой, уплотнение и нанесение сверху слоя из смеси вяжущего с наполнителем и минеральным порошком, о т л 1.1 ч а ю щ и и с я тем, что, с целью повышения прочности и экономичности экрана, п качестве минерального порошка используют шлам углРпПпгащония при следующем соотношении компонентов, мас.%:

шлам углеобогащения 6-7; смолистые отходы коксохимического производстоа7-9;

сера1-2;

наполнительОстальное.

2. Способ по п. 1,отличающийся тем, что в качестве минерального наполнителя используют гранотсев.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания противофильтрационного экрана | 1989 |

|

SU1731895A1 |

| Способ создания противофильтрационного экрана | 1990 |

|

SU1717705A1 |

| Способ создания противофильтрационного экрана | 1988 |

|

SU1645348A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| Способ возведения дорожного и аэродромного основания | 2017 |

|

RU2657576C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2541975C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2013 |

|

RU2534861C1 |

| ТРАНСПОРТНОЕ СООРУЖЕНИЕ, КОНСТРУКТИВНАЯ ЧАСТЬ ЗДАНИЯ, ТРАНСПОРТНОГО СООРУЖЕНИЯ, СПОСОБ ИХ ВОЗВЕДЕНИЯ, РЕМОНТА И/ИЛИ РЕКОНСТРУКЦИИ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1993 |

|

RU2011727C1 |

| ЛИТОЙ АРМИРОВАННЫЙ ФИБРОАСФАЛЬТОБЕТОН | 2014 |

|

RU2564707C1 |

| СПОСОБ РЕМОНТА ДОРОЖНОГО ПОКРЫТИЯ | 2023 |

|

RU2820194C1 |

Использование: для создания противо- фильтрационных экранов шламонакопите- лей промышленных отходов, например, угольной промышленности Сущность изобретения заключается в укладке на экранируемую поверхность щеоня и покрытии его вяжущим, содержащим, мас.% шлам углеобогащения 6-7, смолистые отходы коксохимического производства 7-9, серу 1-2 и минеральный наполнитель, например гра- носев, остальное. 1 з.п. ф-лы, 7 табл.

Гранулометрический состав минеральных материалов

Таблица 2

Таблица 3

Расчет состава песчаной смеси

Итого:

Таблица 5

0,978-0,981

100

Таблица 6

Таблица 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рекомендации по проектированию и устройству асфальтобетонных противо- фильтрационных элементов в грунтовых гидротехнических сооружениях | |||

| Труды ВНИИГ им | |||

| Б.Е.Веденеева | |||

| Л,, 1986, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ создания противофильтрационного экрана | 1989 |

|

SU1731895A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-11-07—Публикация

1989-10-25—Подача